Premium AEROTEC mendemonstrasikan desain logam hybrid CFRP-AM untuk struktur pesawat ringan masa depan

Struktur pesawat saat ini terdiri dari banyak bahan yang berbeda. Misalnya, struktur badan pesawat dan sayap Airbus A350XWB dibuat terutama dari komposit dengan beberapa bagian logam. Di sini, bagian-bagian digabungkan, sesuai dengan desain hibrida klasik, dengan baut dan paku keling. Desain ini menghasilkan waktu, tenaga, dan biaya perakitan yang tinggi. Selain itu, tingginya jumlah pengencang dalam desain hibrida klasik ini menghasilkan bobot yang tidak perlu, serta konsentrasi tegangan pada titik pengenalan beban.

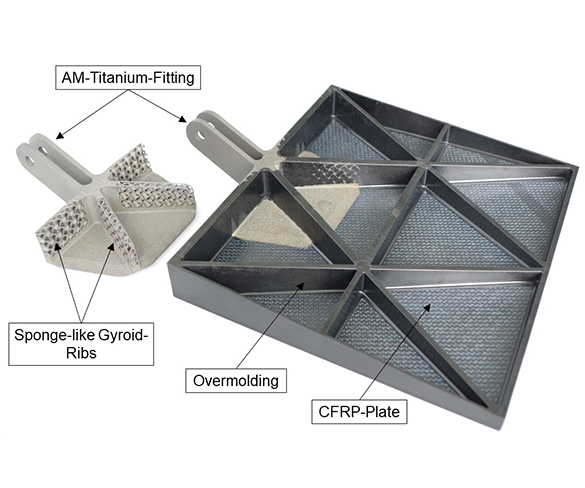

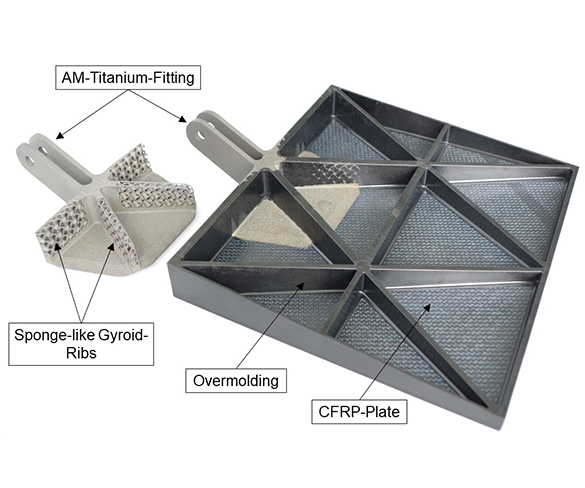

Dalam proyek TOAST, Premium AEROTEC (Augsburg, Jerman), pemasok Tier 1 struktur badan pesawat untuk A350, telah menyajikan metode yang sama sekali baru untuk menggabungkan komposit dan logam. Dengan cara ini, kerugian dari desain hibrida klasik dengan baut dan paku keling dapat dihilangkan. AEROTEC Premium dikembangkan dan diproduksi, dalam waktu kurang dari lima bulan, sebuah demonstrasi untuk struktur seperti rem udara pesawat, menggunakan desain hybrid modern. Ini terdiri dari fitting pengenalan beban titanium yang dibuat dengan manufaktur aditif (AM) dan pelat komposit termoplastik polimer yang diperkuat serat karbon (CFRP), digabungkan menggunakan overmolding komposit termoplastik.

Inovasi demonstran ini adalah penyambungan berbagai bahan tanpa baut atau pengencang. Ini hanya dimungkinkan oleh penggunaan manufaktur aditif dan overmolding termoplastik. Fitting titanium dirancang dengan pin di sisi bawahnya dan rusuk yang dirancang dengan struktur gyroid, keduanya siap diproduksi dengan AM. Bagian titanium AM dan pelat komposit termoplastik kemudian ditempatkan ke dalam cetakan thermoforming. Kedua komponen ditekan bersama dalam proses thermoforming dengan langkah pencetakan injeksi segera setelahnya. Selama langkah ini, rib komposit termoplastik berbentuk V di-overmolded dan ditekan ke dalam giroid giroid seperti spons dari fitting titanium.

Sambungan pada demonstran hibrida ini diwujudkan baik dengan sambungan material (CFRP – CFRP) atau penutupan bentuk (titanium AM – CFRP). Secara paralel, tes struktural untuk penentuan sifat mekanik sambungan dilakukan. Pengujian ini menunjukkan bahwa kemampuan transfer beban serupa dengan yang dimiliki paku keling dan baut.

Keuntungan dari desain hybrid modern ini, dibandingkan dengan desain klasik yang menggunakan pengencang mekanik, termasuk manufaktur cepat dan perakitan tanpa pengencang, lebih sedikit bagian yang diperlukan dan langkah-langkah proses untuk perakitan lebih pendek dan otomatis. Selain itu, efisiensi kebebasan desain yang dieksploitasi dengan menggunakan AM dan cetakan injeksi menghasilkan pengurangan berat. Teknologi ini dapat diterapkan di mana saja di mana beban harus ditransfer antara titik dan permukaan.

Premium AEROTEC adalah produsen komponen pertama di dunia yang memasok komponen cetak 3D yang terbuat dari paduan titanium untuk produksi pesawat serial. Premium AEROTEC adalah pemain global dalam industri penerbangan dan mencapai omset sebesar €2 miliar pada tahun 2018. Bisnis intinya adalah desain dan konstruksi struktur pesawat dalam material komposit logam dan serat karbon. Perusahaan ini memiliki situs di Augsburg, Bremen, Hamburg, Nordenham dan Varel di Jerman serta Braşov di Rumania. Premium AEROTEC mempekerjakan sekitar 10.000 orang di seluruh dunia.