Mengukur kualitas pita prepreg termoplastik untuk kontrol proses bagian

Baik industri dirgantara dan otomotif tertarik pada aplikasi yang menggunakan pita prepreg termoplastik. Seperti yang diharapkan, kualitas bagian jadi secara signifikan dipengaruhi oleh kualitas bahan baku untuk laminasi. Meskipun pita prepreg termoplastik telah digunakan selama beberapa dekade, dorongan untuk kualitas telah meningkat karena banyak yang berusaha untuk mengkonsolidasikan in-situ, tanpa penerapan lebih lanjut dari tekanan atau panas. Rekayasa Prancis dan organisasi R&T manufaktur maju Cetim (Nantes, Prancis) telah mengembangkan sistem untuk jaminan kualitas bahan-bahan ini, yang pada gilirannya meningkatkan kontrol kualitas untuk suku cadang jadi.

Kualitas kaset diperlukan untuk konsolidasi in-situ

Cetim telah mengembangkan beberapa teknologi untuk memproduksi bagian komposit termoplastik. Salah satunya terdiri dari mesin penggulung filamen laser untuk pita prepreg termoplastik. Tujuan mesin ini adalah untuk membuat aplikasi tangki dan tabung yang sampai sekarang terbatas pada material komposit logam dan termoset.

Proses penggulungan termoplastik ini didasarkan pada konsep yang sama dengan penggulungan filamen termoset, tetapi dengan langkah konsolidasi in-situ yang berbeda. Untuk komposit termoplastik, laser — seperti yang digunakan dengan penempatan serat otomatis (AFP) dari pita prepreg termoplastik — memanaskan area tertentu pita untuk meningkatkan matriks termoplastik ke titik lelehnya. Di daerah suhu leleh ini, konsolidasi pita dicapai saat matriks dilebur dengan tekanan yang diberikan oleh drum. Lapisan bagian yang berurutan ditumpuk dan dikonsolidasikan selama penggulungan.

Namun, seperti yang telah ditemukan industri selama pengembangan metode penempatan otomatis selama dekade terakhir, untuk menghasilkan suku cadang dengan sifat dan kinerja yang andal, perlu untuk memahami perilaku termal dan fisik-kimia dari pita termoplastik ini. Misalnya, pita harus memiliki dimensi yang konstan dan porositas yang sangat rendah untuk menghindari fluktuasi suhu selama aplikasi yang dapat mengakibatkan konsolidasi yang buruk antar lapisan.

Dengan demikian, untuk berhasil dalam pengembangan proses komposit termoplastik dan untuk mengevaluasi secara efisien kualitas bagian konsolidasi in-situ, Cetim telah mengembangkan empat pemeriksaan jaminan kualitas di seluruh siklus manufaktur:dimensi (seperti yang diterima), termal (seperti yang dipanaskan), inline ( sebagai konsolidasi) dan energi yang dibutuhkan untuk mengupas lapisan pita setelah konsolidasi.

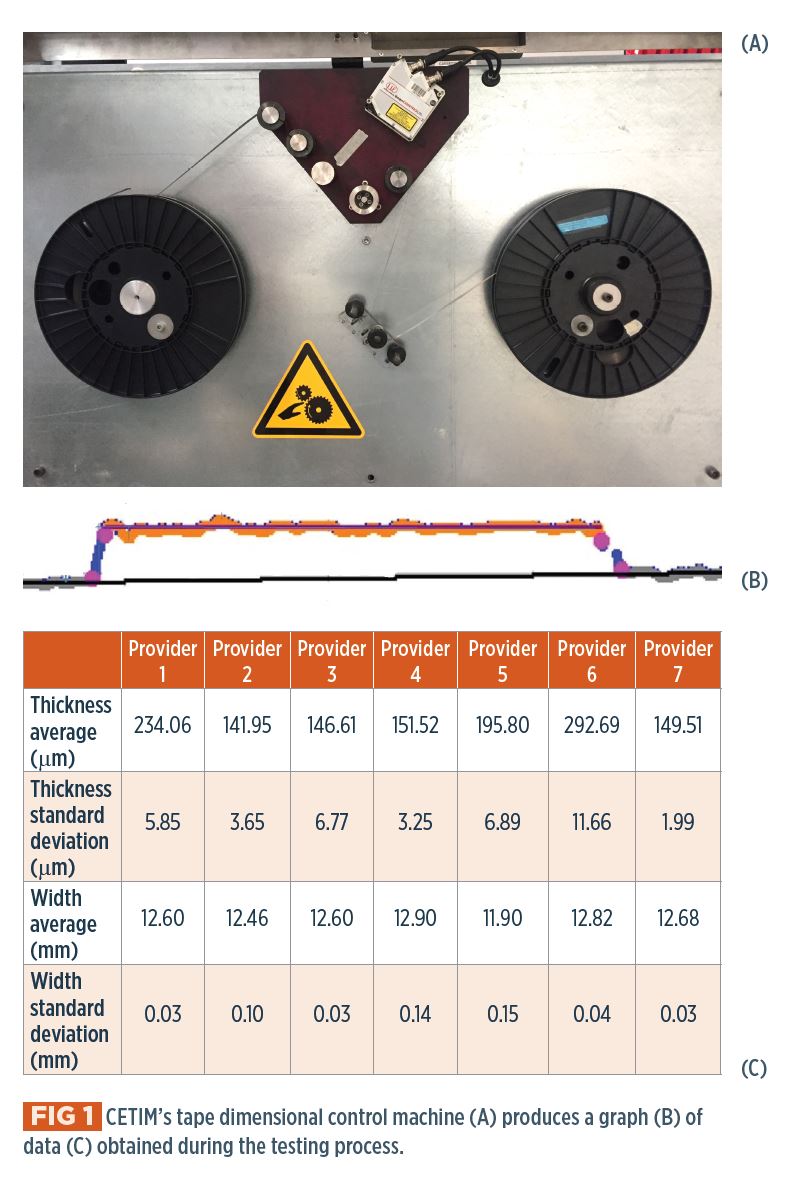

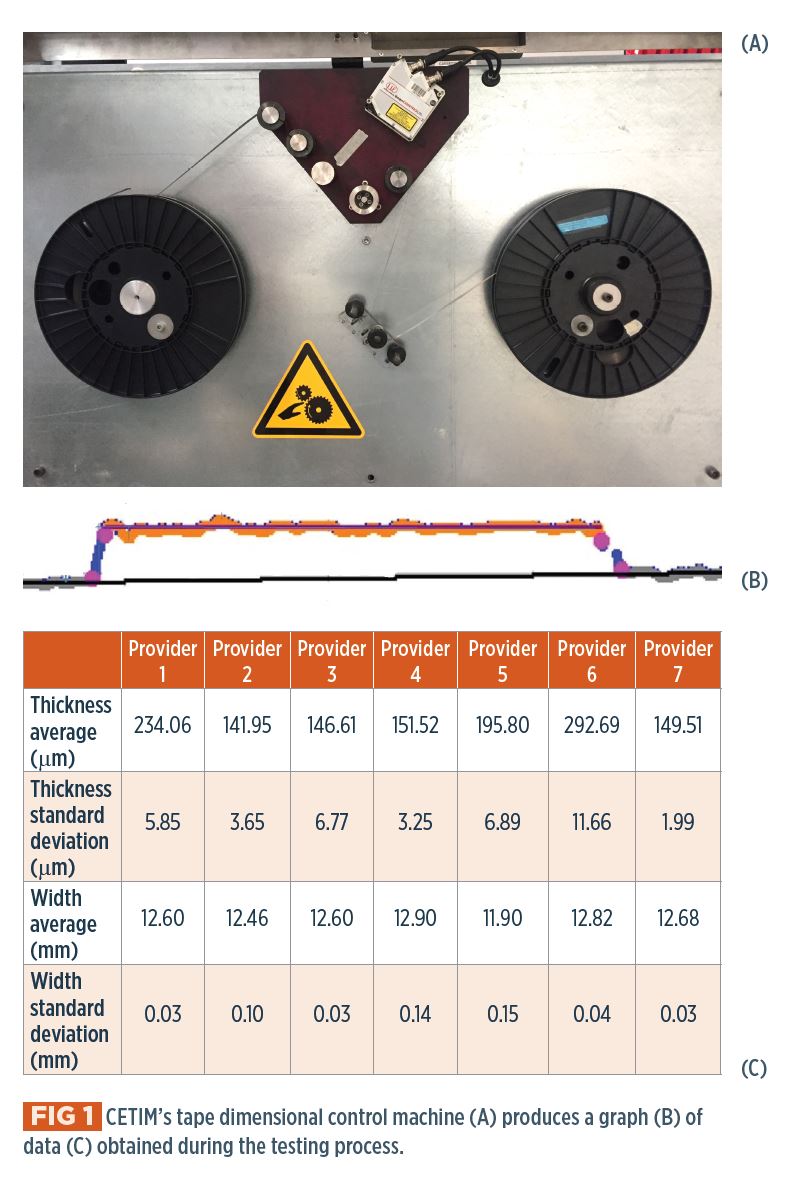

Kontrol dimensi

Pemeriksaan pertama ini dilakukan sebelum digunakan. Tujuannya adalah untuk dengan cepat mengevaluasi ketebalan dan lebar pita sepanjang panjangnya. Mesin penguji dilengkapi dengan laser, kamera untuk menangkap sinyal laser yang dipantulkan dan sensor untuk mengukur panjang pita yang dibuka. Prosesnya terdiri dari pelepasan pita dari gulungan yang dikirim ke gulungan kosong. Selama proses ini, laser dan kamera memberikan data cahaya di sepanjang lebar pita dan sepanjang panjang yang diukur secara lengkap. Perangkat lunak pengolah menginterpretasikan data dan menunjukkan, secara real time, grafik variasi lebar pita sepanjang sumbu x dan ketebalan pita sepanjang sumbu y (Gbr. 1). Hal ini memungkinkan untuk mendeteksi cacat lebar atau ketebalan secara visual, dan perangkat lunak mesin secara otomatis menampilkan peringatan ketika toleransi dimensi terlampaui. Setelah pengujian selesai, data lebar pita dan variasi ketebalan mudah diambil (tabel pada Gambar 1), dan juga memungkinkan untuk menerapkan pemrosesan statistik.

Kontrol termal dan mikrografik

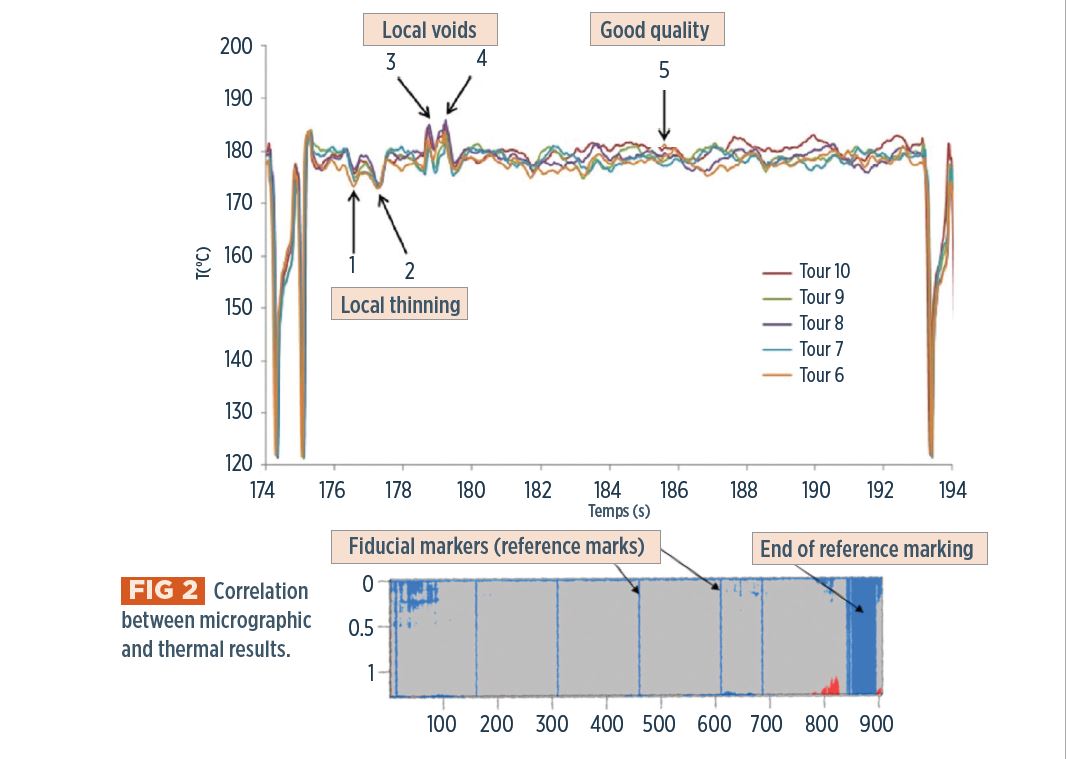

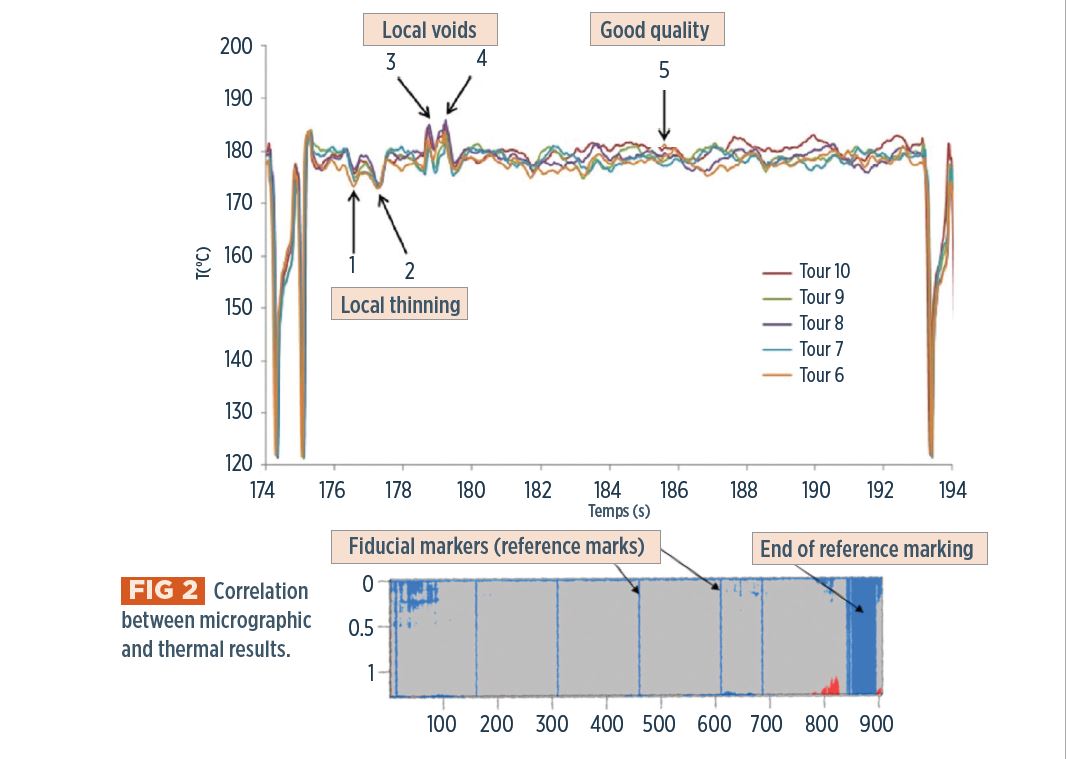

Pemeriksaan kedua mengevaluasi cacat yang mempengaruhi perilaku termal pita selama pemanasan (dalam hal ini, dengan laser) termasuk perubahan dimensi, adhesi/delaminasi antara serat dan matriks, porositas dan kondisi permukaan sebelum manufaktur. Teknik ini terdiri dari menggulirkan pita di depan laser berdaya rendah dan menggunakan kamera termal untuk menangkap gambar variasi suhu yang dihasilkan. Ketidakhomogenan dalam pemanasan ini mengidentifikasi area cacat di mana porositas, serat kering atau kekasaran permukaan mengubah perilaku termal lokal. Setelah pemrosesan data, dimungkinkan untuk memperoleh gambar yang menunjukkan representasi spasial dari respons termal pita (Gbr. 2), termasuk penyimpangan, di mana merah mewakili area yang lebih hangat dan biru mewakili area yang lebih dingin dari suhu pemrosesan yang diinginkan.

Hal ini juga memungkinkan untuk menunjukkan grafik waktu proses (sumbu x) versus suhu pita (sumbu y, Gambar 2). Cetim telah mengkorelasikan hasil ini dengan pengukuran porositas dari mikrograf bagian pita. Ini adalah bagian pita saat diterima dan/atau bagian dari bagian akhir yang diamati di bawah mikroskop digital, memberikan informasi kualitatif seperti distribusi serat, jenis cacat tertentu, porositas, dll. Meskipun membantu untuk menetapkan korelasi antara suhu pita respons dan kualitas bagian, pemeriksaan mikrografik ini mahal, merusak, dan hanya memungkinkan pita dianalisis bagian demi bagian, tidak secara terus-menerus di seluruh panjangnya.

Namun, Cetim menyelesaikan pekerjaan investigasi ini, menghubungkan hasil dari tes respons suhu kaset dengan hasil bagian mikrografik. Hasil ini menunjukkan efektivitas kontrol yang kaya ini untuk pita termoplastik, dan pemrosesan data yang lebih efisien sedang dikembangkan.

Kontrol sebaris

Kontrol ini terdiri dari menentukan apakah bagian yang diproduksi sesuai secara langsung, sejajar selama proses manufaktur. Operasi ini didasarkan pada pemantauan langsung parameter manufaktur penting seperti suhu terukur, daya laser, kecepatan pita dan tekanan rol pada pita. Pemrosesan digital dari data ini memberikan sintesis visual dan otomatis kualitas manufaktur.

CETIM telah mengembangkan dasbor untuk memberikan gambaran umum tentang parameter proses selama fabrikasi keseluruhan. Analisis data dilakukan dengan perangkat lunak MATLAB dan memungkinkan penerapan ambang peringatan serta memperbesar area di luar cakupan untuk analisis asal deviasi (misalnya, kualitas pita, ketidakcocokan geometrik, atau kerusakan mesin).

Dikatakan sangat efektif untuk memantau produksi bagian dengan geometri sederhana (misalnya, pelat, tabung atau cincin); namun, lebih kompleks untuk menghasilkan bagian geometri yang kompleks.

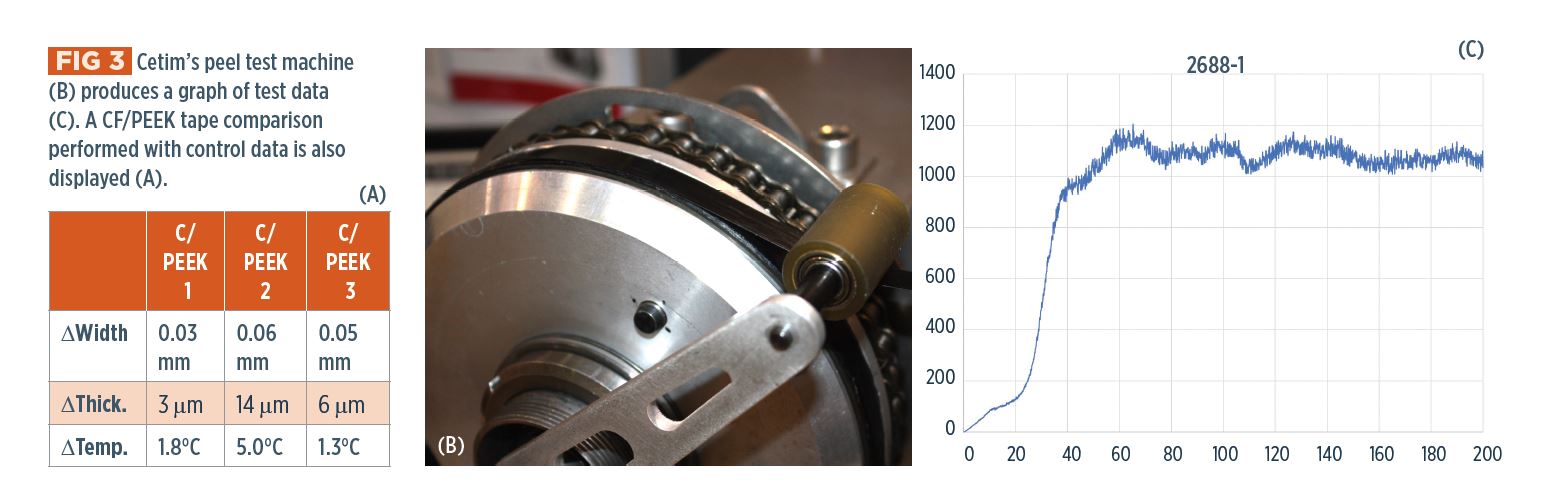

Uji kupas

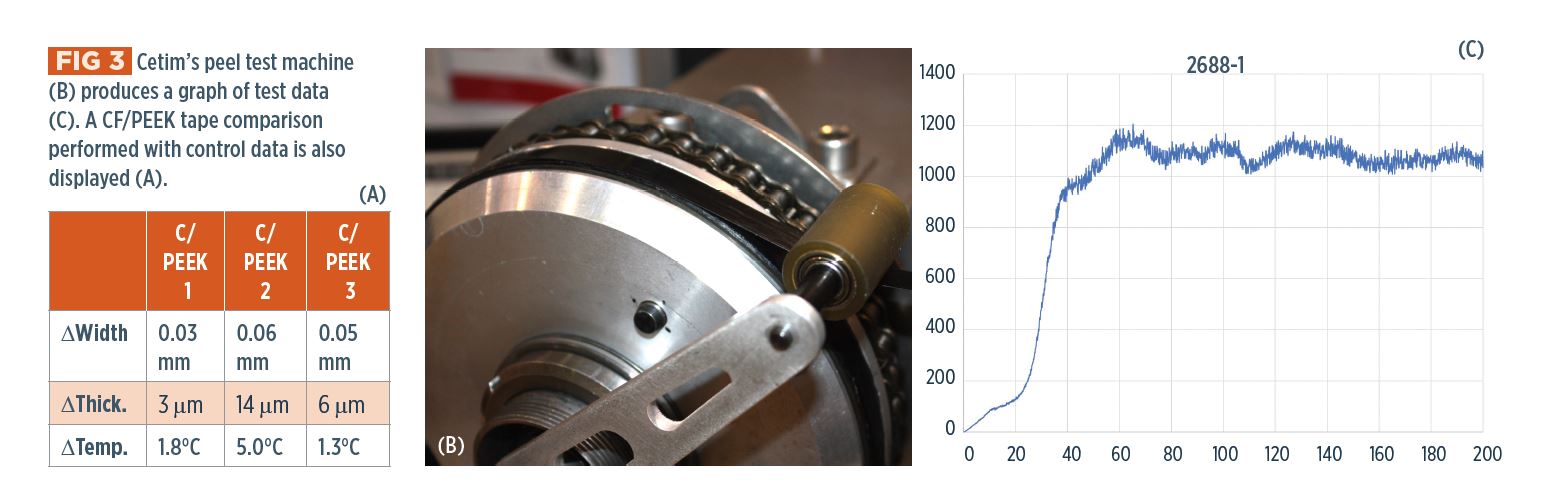

Pemeriksaan terakhir ini telah dikembangkan oleh Cetim bekerja sama dengan spesialis bangku tes LF Technologies (Saint-Hilaire-de-Riez, Prancis). Ini memungkinkan, hanya dalam beberapa menit, penilaian adhesi interlayer dari kaset. Pengukuran dilakukan pada spesimen yang disebut "cincin", yang dibuat dengan menggulung dan mengkonsolidasikan beberapa putaran pita di sekitar tabung sederhana. Cincin konsolidasi ini kemudian ditempatkan pada drum kiri mesin uji (Gbr. 3) dan dilepaskan menggunakan drum kanan. Beberapa parameter dapat disesuaikan termasuk kecepatan dan sudut kupas, yang terakhir melalui lengan dengan roller di ujungnya. Setelah pengujian selesai, sistem pemrosesan data otomatis mengekstrak perubahan energi pengelupasan sepanjang pita yang dibuka dan membuat grafik data. Pengujian ini memungkinkan evaluasi yang relatif cepat dan berbiaya rendah untuk parameter manufaktur yang optimal.

Meningkatkan kontrol produk dan proses

Mengontrol kualitas pita prepreg termoplastik memungkinkan produsen komponen komposit untuk mengontrol kualitas produk mereka. Ketidakpatuhan dalam salah satu kontrol ini memungkinkan untuk menentukan asal mula masalah dan oleh karena itu untuk memperbaikinya secara efektif dan cepat. Memang, pemeriksaan ini memberikan semacam diagram alur jaminan kualitas:

- Apakah masalahnya berasal dari bahan baku tape?

Verifikasi melalui pemeriksaan dimensi dan termal yang berkorelasi dengan analisis mikrografik bagian terbatas.

- Apakah masalahnya berasal dari tahap pembuatan?

Verifikasi melalui inspeksi inline dan pengujian kupas.

Dengan pemeriksaan ini, Cetim dapat menyelesaikan benchmark material secara efisien untuk memilih tape yang paling cocok untuk aplikasi tertentu. Tabel pada Gambar 4 mengilustrasikan satu contoh, mengevaluasi pita serat karbon/PEEK terbaik untuk aplikasi komposit kinerja tinggi. Contoh lain masih dalam proses, evaluasi Cetim pita murah untuk pengembangan tangki penyimpanan hidrogen komposit termoplastik untuk kendaraan sel bahan bakar masa depan. Cetim terlibat dalam proyek R&D yang mengevaluasi keuntungan relatif termoplastik dibandingkan dengan bejana tekan komposit termoset saat ini. Cetim bekerja dalam kerangka perjanjian penelitian swasta dengan beberapa perusahaan di seluruh dunia untuk mengembangkan aplikasi konsolidasi in-situ termoplastik.

Tentang Penulis

Damien Guillon bergabung dengan Cetim pada tahun 2009 setelah memperoleh gelar teknik penerbangan dan Ph.D. pada perilaku tabrakan material komposit. Dia bekerja sebagai manajer laboratorium pengujian dan sebagai ahli desain komposit sebelum menjadi manajer R&D tim polimer &komposit.

Yoann Le Friant dan Luc Poitevin bergabung dengan Cetim sebagai manajer proyek R&D, masing-masing pada tahun 2018 dan 2017, setelah memperoleh gelar Master di bidang teknik mesin. Pekerjaan Le Friant saat ini mencakup prediksi masa pakai komponen polimer dan kontrol kualitas pita termoplastik. Dia juga bertanggung jawab atas konsultasi pemilihan material Cetim. Poitevin mengerjakan pengembangan suku cadang untuk industri luar angkasa menggunakan proses termoplastik dan integrasi fungsi yang kompleks.