Cara Terbaik untuk Mencegah Dan Memperbaiki Tanda Tenggelam Dalam Cetakan Injeksi

Cetakan injeksi adalah proses manufaktur yang hebat untuk membuat prototipe cepat estetis dan bagian produksi plastik. Tetapi jika tidak ada sistem kontrol yang ketat untuk proses produksi, mungkin ada cacat pada bagian cetakan plastik, seperti tanda wastafel.

Jadi, apa itu tanda tenggelam dalam cetakan injeksi? Mengapa ini terjadi dan bagaimana Anda mencegahnya sebagai produsen? Teruslah membaca karena kami memberikan jawaban atas pertanyaan-pertanyaan ini dan hal-hal penting yang perlu Anda ketahui tentang tanda tenggelam.

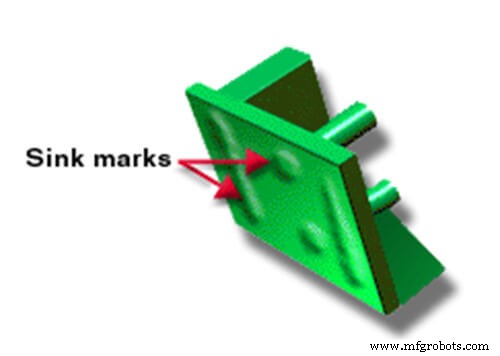

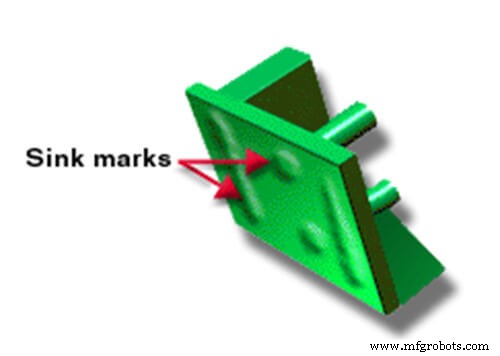

Apa itu Sink Mark Dalam Injection Moulding?

Sink mark adalah cacat pada permukaan bagian cetakan injeksi dengan variasi ketebalan dinding . Dengan kata lain, cetakan injeksi bekas tenggelam terjadi pada bagian yang lebih tebal dari bagian cetakan dan cacat ini lebih terlihat seperti lesung pipit atau lekukan pada permukaannya. Untuk bagian dari suatu produk menjadi lebih tebal, itu berarti mengandung lebih banyak bagian. Selanjutnya, daerah yang lebih tebal ini memperpanjang waktu pendinginannya. Sebaliknya, bagian luar dari bagian plastik yang bersentuhan dengan baja cetakan sering kali mendingin dengan sangat cepat.

Akibatnya, perbedaan waktu pendinginan antara bagian luar bagian yang dicetak dan bagian dalamnya menyebabkan cacat. Bagaimana? Saat molekul di bagian prototipe yang lebih tebal mulai mendingin, mereka berkontraksi, mengakibatkan bagian luar tertarik, menyebabkan tanda tenggelam. Namun, jika bagian luarnya cukup kuat, kontraksi ini malah menyebabkan kekosongan.

Tingkat visibilitas wastafel tergantung pada kedalamannya, warna produk, dan teksturnya. Namun, penting untuk dicatat bahwa tanda tenggelam kecil sering terlihat karena kemampuannya memantulkan cahaya ke arah yang berbeda.

Penyebab dan Perbaikan Tanda Tenggelam Pada Cetakan Injeksi

Memproduksi bagian melalui cetakan injeksi melibatkan injeksi bahan cair ke dalam cetakan. Di dalam cetakan, bahan mengeras menjadi bagian yang diinginkan. Selanjutnya, pengusirannya terjadi.

Tanda wastafel cetakan injeksi sering terjadi ketika ketebalan bagian yang disuntikkan ke dalam cetakan terlalu besar untuk resin yang digunakan. Namun, ada penyebab lain dari tanda wastafel. Sekarang, mari kita periksa apa penyebabnya dan bagaimana cara mengurangi noda bekas pada cetakan injeksi.

Tanda Tenggelam Penyebab 1:Suhu Leleh Salah

Menggunakan suhu yang salah saat melelehkan resin dapat menyebabkan tanda tenggelam pada permukaan plastik jadi. Seringkali, tanda wastafel disebabkan oleh suhu sisipan yang rendah, dan jika ini masalahnya, peningkatan suhu dapat mengatasi masalah ini.

Untuk menghindari hal ini, sesuaikan resin yang meleleh dalam kisaran suhu yang direkomendasikan pabrikan. Sebelum menyuntikkan resin ke dalam cetakan, pastikan suhu leleh.

Tanda Tenggelam Penyebab 2:Waktu Pengemasan dan Penahanan Rendah

Ketika waktu pengepakan dan penyimpanan terlalu rendah, hal ini juga dapat menyebabkan permukaan produk tenggelam. Idealnya, waktu pengemasan dan penyimpanan harus lama. Ini memastikan penyegelan yang tepat dari gerbang bagian, sehingga mencegah masuk dan keluarnya resin plastik dari rongga cetakan. Jika penyegelan gerbang tidak terjadi dengan benar, resin plastik akan keluar dari rongga saat diistirahatkan.

Untuk menghindari bekas wastafel, tahan cukup lama untuk memastikan gerbang mengeras setelah mengisi cetakan. Ini akan membantu mencegah bahan yang meleleh keluar dari cetakan, mencegah tenggelam. Dengan kata lain, di mana tanda atau depresi terjadi di dekat gerbang, memperpanjang paket dan waktu penahanan membantu menghilangkannya.

Tanda Tenggelam Penyebab 3:Tekanan Pengemasan atau Penahan yang Tidak Benar

Distribusi tekanan penahan yang tidak tepat adalah alasan lain mengapa bak cuci muncul pada bagian yang dicetak. Artinya, menerapkan tekanan pengemasan yang tepat ke berbagai bagian produk akan membantu menjaga bentuknya.

Untuk mencegah tanda tenggelam atau penyusutan, tekanan rongga cetakan tipikal berkisar antara 8000–15.000 psi. Aturan untuk ini adalah bahwa tekanan pak atau penahan harus 50-70% dari tekanan injeksi.

Cara terbaik untuk menerapkan tekanan adalah dengan mengukur ketebalan. Akibatnya, bagian cetakan yang tebal membutuhkan lebih banyak plastik dan tekanan daripada bagian yang kurang tebal untuk mempertahankan bentuknya.

Karena cacat ini dihasilkan dari penyusutan saat bahan seperti resin plastik di area yang tebal menyusut selama pengeringan, memasukkan plastik yang cukup ke area yang tebal dengan tekanan yang tepat dapat membantu menghilangkannya.

Tanda Tenggelam Penyebab 4:Suhu Cetakan Tinggi

Tidak menggunakan suhu cetakan yang disarankan, (yaitu antara 80-120

o

Celcius) dapat mengakibatkan depresi ini. Menyetel suhu terlalu tinggi dapat menghalangi gerbang untuk menyegel dengan benar dan tepat waktu. Untuk mengatasinya, gunakan rentang suhu cetakan yang benar sambil memastikan pipa ledeng yang benar.

Di bawah ini adalah suhu cetakan injeksi yang disarankan untuk plastik biasa:

| Bahan plastik | Suhu Cetakan Injeksi (C°) | Suhu Cetakan (C°) |

| LDPE | 160-260 | 50-70 |

| POM | 200-210 | >90 |

| ABS | 210-275 | 50-90 |

| PP | 250-270 | 50-75 |

| PS | 180-280 | 10-40 |

| Kaku PVC | 180-210 | 30-50 |

| PVC-lunak | 170-200 | 15-50 |

| HDPE | 260-300 | 30-70 |

| PC | 280-320 | 80-100 |

| TPR | 120-250 | 50-70 |

| PA66 | 260-290 | 70-120 |

| PMMA | 210-240 | 50-70 |

| PA6 | 240-260 | 70-120 |

Tanda Tenggelam Penyebab 5:Geometri Bagian yang Tidak Benar

Geometri bagian dan desain cetakan yang tidak tepat juga dapat menyebabkan lekukan ini terbentuk. Penting untuk dicatat bahwa tulang rusuk dan atasan adalah area paling umum di mana tanda tenggelam terjadi. Berikut adalah beberapa cara untuk memperbaiki cacat cetakan injeksi disebabkan oleh geometri.

Menyeimbangkan Rib Dan Ketebalan Dinding

Menciptakan keseimbangan antara tulang rusuk dan ketebalan dinding akan membantu mengurangi kecenderungan tanda ini terbentuk. Hindari menambah tinggi rusuk ke ketebalan dinding. Karena hal itu dapat menyebabkan peningkatan jumlah distorsi atau cacat pada plastik.

Juga, perhatikan bahwa plastik cair, seperti cairan lainnya, mengalir di sepanjang jalan dengan sedikit atau tanpa hambatan. Oleh karena itu, area yang kurang tebal akan terisi terlebih dahulu selama injeksi plastik. Setelah bagian ini penuh, plastik cair akan mulai mengisi bagian tulang rusuk.

Gunakan Kemiringan 7 Derajat Bertahap di Dasar Rusuk

Untuk meminimalkan distorsi dan noda, diperlukan kemiringan bertahap 7 derajat di dasar rusuk. Menggunakan metode kemiringan ini hanya berfungsi ketika gerbang berada di dekat area. Kemiringan ini membantu memastikan kenaikan bertahap pada material cair yang disuntikkan ke dalam cetakan, mencegah noda dan distorsi pada permukaannya.

Desain Bos

Saat merancang bos di mana lingkaran akan mengalami tekanan minimal, diameter luar harus dua kali lipat diameter dalam. Jenis desain bos ini akan membantu mengurangi tanda tenggelam. Di sisi lain, jika ring bos akan mengalami banyak tekanan jika ada beban yang lebih berat, diameter luar harus dua setengah kali diameter dalam.

Area Dasar Lebih Tipis Di Sekitar Boss

Yang terbaik adalah menghindari penipisan area dasar di sekitar bos. Praktek ini, yang umum hari ini, membuat konstruksi lemah. Akibatnya, bos akan membutuhkan tulang rusuk yang kuat untuk menopang yang akibatnya mengganggu aliran material selama injeksi, mengakibatkan bekas tenggelam di plastik.

Lubang Nosel Kecil

Jika nosel tersumbat atau lubang nosel mesin cetak kecil, kurangnya tekanan dapat menyebabkan tanda tenggelam pada plastik. Oleh karena itu, cara terbaik untuk mencegah cacat jenis ini pada plastik adalah dengan membersihkan atau mengganti nozzle mesin injeksi untuk mendapatkan kecepatan injeksi yang ideal.

DFM Membantu Mencegah Tanda Tenggelam Pada Cetakan Injeksi Plastik

Desain untuk manufaktur atau manufakturabilitas melibatkan merancang komponen atau bagian, sehingga lebih mudah untuk memproduksi lebih banyak bagian itu. Proses ini mencakup serangkaian pedoman desain yang direkomendasikan industri untuk manufaktur dan desain suku cadang yang lebih baik.

Menerapkan desain untuk kemampuan manufaktur dalam fase desain membantu mencegah bagian yang tercetak tenggelam. Fase manufaktur ini juga merupakan waktu yang ideal untuk mengatasi cacat ini karena dilakukan dengan biaya minimal. Juga, proses ini melibatkan penggunaan program simulasi aliran cetakan khusus. Tujuan dari penggunaan program ini adalah untuk mensimulasikan proses injection moulding. Simulasi yang dilakukan dalam 3D ini menunjukkan aliran, lengkungan, fluks panas, dan detail cetakan lengkap.

Selama simulasi, para insinyur yang mengawasi proyek memeriksa masalah dengan desain, termasuk tanda tenggelam, menggunakan daftar periksa. Jika ada masalah, mereka membuat perubahan yang diperlukan pada desain, termasuk bahan dan cetakan yang digunakan. Mereka mengulangi proses ini sampai daftar periksa selesai dan masalah dihilangkan.

Tujuan umum DFM adalah memproduksi produk dengan kesalahan minimal dan meningkatkan kualitas produk untuk kepuasan konsumen yang optimal. Selain itu, tidak mengikuti panduan desain cetakan injeksi selama produksi komponen plastik sering mengakibatkan timbulnya biaya yang dapat dihindari karena modifikasi cetakan dan desain ulang.

RapidDirect – Mitra Cetakan Injeksi Terbaik Anda

Apakah Anda mencari tempat terbaik untuk mendapatkan layanan cetakan injeksi tanpa tanda tenggelam? Pikirkan RapidDirect! Kami menawarkan kualitas terbaik selama pembuatan prototipe dan produksi skala penuh.

Terlebih lagi, kami menawarkan analisis DFM kepada klien kami tanpa biaya untuk memastikan cacat seperti tanda tenggelam tidak merusak penampilan produk Anda.

Kami adalah penggemar berat kesempurnaan, itulah sebabnya kami mengikuti semua pedoman standar DFM dalam memastikan suku cadang produk Anda tidak sempurna. Jadi, apa yang Anda tunggu? Kunjungi RapidDirect hari ini untuk memulai proyek Anda.

FAQ

Apa Penyebab Rongga pada Cetakan Injeksi?

Kekosongan terjadi bila ada perbedaan laju pendinginan antara bagian luar dan dalam, terutama bila lapisan luar produk mendingin sebelum lapisan dalam. Perbedaan ini menyebabkan lapisan dalam menyusut, terlepas dari lapisan lainnya, sehingga membentuk kekosongan.

Bagaimana Cara Mencegah Sink Marks dan Void?

Cara utama Anda dapat mencegah sink dan void dalam desain meliputi:

sebuah. Pastikan suhu leleh optimal.

b. Pastikan tekanan pak dan tahan sangat ideal.

c. Hindari suhu cetakan berlebih.

d. Pastikan penggunaan bahan dan desain cetakan yang tepat.

Bagaimana Cara Menghilangkan Noda Aliran dari Cetakan Injeksi?

Di bawah ini adalah cara-cara di mana Anda dapat menghapus dan mencegah garis aliran;

sebuah. Meningkatkan kecepatan injeksi, tekanan, atau suhu material.

b. Di mana ketebalan dinding meningkat, bulatkan sudut cetakan di daerah tersebut.

c. Berikan jarak yang baik antara gerbang cetakan dan pendingin cetakan.

d. Tingkatkan kecepatan aliran dengan meningkatkan diameter nosel.

Kesimpulan

Mengetahui apa yang menyebabkan noda bekas adalah langkah pertama dalam mencegah dan memperbaikinya. Ada banyak alasan mengapa tanda tenggelam terjadi, mulai dari waktu penahanan, dan tekanan hingga suhu cetakan dan suhu leleh. Namun, satu cara untuk mencegah depresi ini agar tidak merusak bagian cetakan Anda adalah dengan menggunakan DFM di bidang manufaktur.

Juga, jika Anda mencari perusahaan yang ideal untuk kebutuhan cetakan injeksi Anda dengan harga yang terjangkau, pikirkan RapidDirect.