Flash Cetakan Injeksi:9 Penyebab Teratas dan Cara Mengatasinya

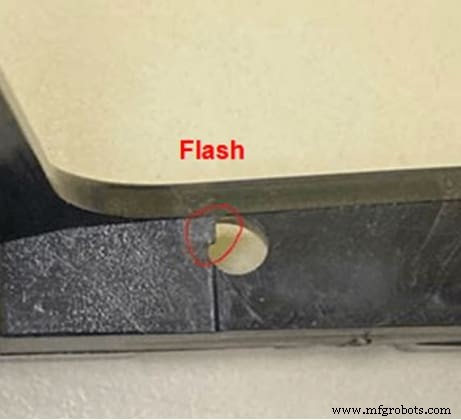

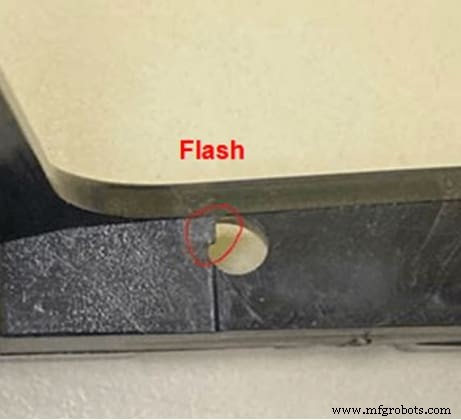

Flash adalah salah satu cacat paling umum dalam cetakan injeksi. Ini adalah lapisan plastik tipis pada garis perpisahan atau bagian lain di mana dua permukaan yang berbeda dari cetakan bertemu dan membentuk batas. Area tersebut dapat membuat perbedaan dalam ekspansi dan parameter lainnya, yang dapat berkontribusi untuk meningkatkan kemungkinan flash.

Berurusan dengan flash injection molding sederhana, tetapi membutuhkan sumber daya ekstra dan mempengaruhi efisiensi keseluruhan proses. Selain itu, deflashing – menghilangkan flash secara manual atau otomatis – juga dapat berdampak negatif pada kualitas produk dan berpotensi merusak cetakan, yang mengakibatkan biaya yang lebih tinggi dan kerugian lainnya. Itulah mengapa sangat penting untuk meminimalkan cacat flash dalam proyek cetakan injeksi.

Untuk mengatasi flash cetakan injeksi, penting untuk mengidentifikasinya terlebih dahulu dan kemudian mengatasinya secara efektif dengan pendekatan yang ditargetkan. Melakukannya akan memastikan hasil tercepat dan membantu mengarahkan Anda ke arah yang benar dalam mengoptimalkan proses pencetakan injeksi dan menghilangkan semua cacat.

Apa itu Flash dalam Injection Moulding?

Flash cetakan injeksi adalah cacat di mana bagian tersebut memiliki kelebihan plastik pada garis perpisahan, batas, atau area lain di mana berbagai bentuk dan area cetakan bertemu. Umumnya, berkedip pada cetakan plastik adalah yang paling umum pada garis perpisahan. Namun, daerah lain juga terkena dampaknya. Penyebab dan efeknya tetap sama terlepas dari lokasinya.

Di industri saat ini, flash di bagian yang dicetak adalah hal biasa dan sebagian besar produsen menguranginya secara signifikan tetapi tidak menghapusnya sepenuhnya. Alasan utamanya adalah biaya keseluruhan cetakan injeksi. Cetakan tanpa flash cukup mahal, tetapi sebagian besar bisnis menemukan keseimbangan antara biaya, kualitas, dan estetika.

Penyebab Utama Flash Molding Injeksi

Flash cetakan injeksi dapat terjadi karena serangkaian alasan. Terkadang, sumber masalahnya bisa lebih dari satu. Anda dapat memiliki ketidakcocokan garis perpisahan bersama dengan aliran yang salah, yang mengarah ke hasil yang sama – cacat kilat pada bagian cetakan injeksi.

Hal penting yang perlu diperhatikan tentang masalah flashing bergerak injeksi adalah bahwa itu tidak terbatas pada satu contoh atau sub-proses. Berkedip memiliki banyak penyebab dan dapat terjadi karena banyak alasan mulai dari masalah dalam fase injeksi hingga cacat pada peralatan penahan, atau alasan lain seperti viskositas, tekanan, atau kecepatan.

Berikut adalah penyebab paling umum berkedip pada cetakan plastik dan kapan itu benar-benar terjadi.

Mold Flash Selama Fase Injeksi

1 – Perpisahan Garis Tidak Cocok

Salah satu alasan terbesar di balik ketidakcocokan garis perpisahan adalah adanya kontaminan lingkungan seperti debu dan serpihan, yang dapat membuat cetakan tetap terbuka. Akibatnya, kelebihan material bocor dan menyebabkan cacat flash. Selain itu, cacat pada cetakan juga dapat menyebabkan masalah ini. Terutama kekurangan ini menyebar dari waktu ke waktu karena penggunaan. Perkakas yang lebih tua dan aus menyebabkan kebocoran dan mengakibatkan kilatan karena ketidakcocokan garis pemisah.

Bahkan jika Anda memiliki cetakan yang sempurna dan memastikan bahwa tidak ada kontaminan, flashing masih bisa terjadi ketika Anda berurusan dengan tekanan penjepitan yang tidak tepat atau bentuk yang sangat rumit. Rongga dan fitur rumit lainnya dapat meningkatkan tekanan keseluruhan cetakan Anda dan menyebabkan kebocoran dan cacat di beberapa area.

2 – Ventilasi yang Tidak Tepat

Cetakan injeksi adalah proses yang rumit di mana Anda perlu menjaga suhu, tekanan, kantong udara, dan fitur lainnya secara keseluruhan. Misalnya, gelembung udara yang terperangkap adalah cacat besar dalam desain cetakan injeksi apa pun yang dapat memengaruhi kemampuan mekanis dan bantalan beban bagian secara keseluruhan. Demikian pula, bagian cetakan injeksi memiliki kisaran suhu tertentu untuk pembentukan yang sangat baik. Ventilasi bertanggung jawab untuk memastikan kelancaran pengoperasian semua komponen ini. Masalah apa pun di dalamnya akan menyebabkan beberapa kerusakan yang tidak terbatas pada flashing saja.

Flash Cetakan Selama Pengepakan atau Penahanan

3 – Tekanan Klem Rendah

Flash dapat terjadi selama proses pengepakan dan penyimpanan. Proses pengepakan menyebabkan penyusutan material selama pendinginan. Cara terbaik adalah dengan menambahkan kelebihan sementara proses penahanan menjaga seluruh sistem dalam keseimbangan tekanan hingga pendinginan.

Dalam kedua kasus, tekanan penjepitan harus tepat. Gaya penjepit yang salah dapat mengganggu garis pemisah dan memungkinkan cairan yang masuk keluar dan menyebabkan berkedip.

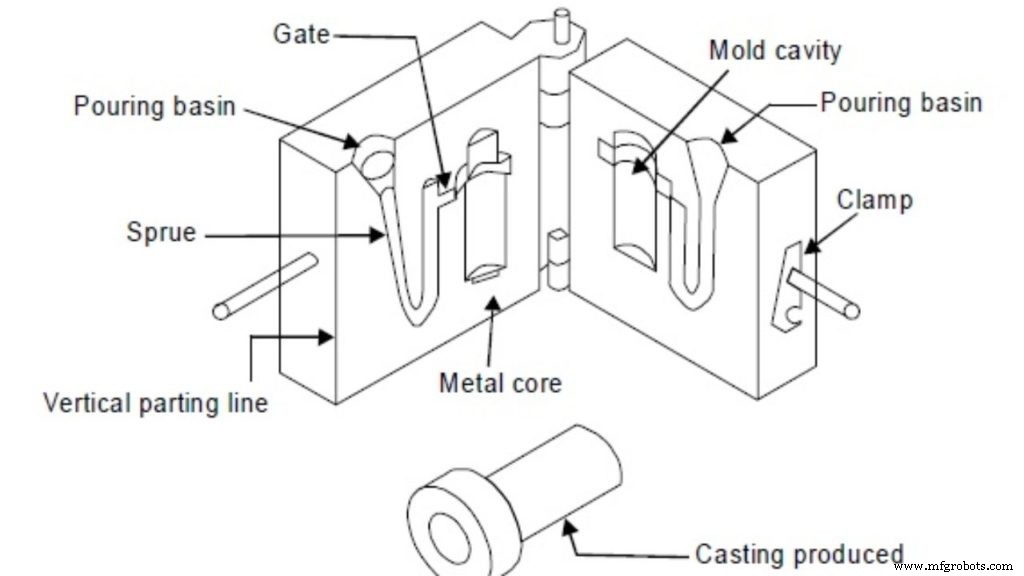

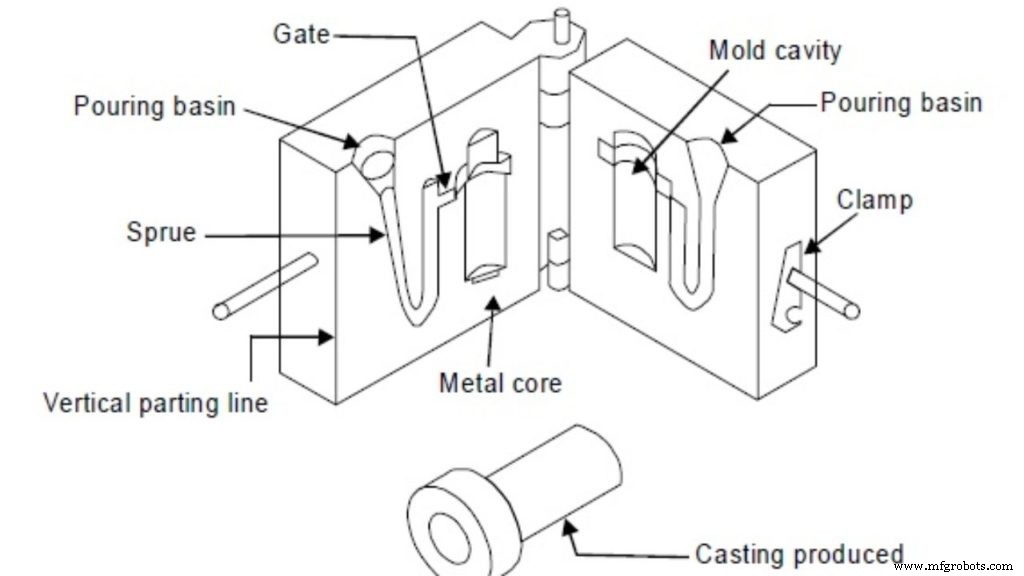

4 – Masalah Sprue Bushing

Busing sariawan adalah bagian dari cetakan dan bertanggung jawab untuk memindahkan plastik cair ke dalam rongga. Seiring waktu, mereka mungkin kehilangan dukungan untuk mempertahankan kekuatan tekanan injeksi dan menurunkan fungsinya. Dalam kasus seperti itu, bagian cetakan injeksi Anda akan memiliki cacat dan yang paling umum adalah berkedip.

Mold Flash Selama Proses Karena Karakteristik Aliran

Selain tahapan proses, ada beberapa elemen yang dapat menyebabkan injection molding flash karena karakteristik proses dan aliran. Berapa banyak flash yang akan dimiliki bagian plastik Anda karena karakteristik proses tergantung pada karakteristik proses berikut.

5 – Viskositas

Viskositas adalah properti dari cairan apa pun untuk mengalir dan merupakan pusat dalam proses pencetakan injeksi. Viskositas yang lebih rendah berarti cairan cair akan mudah mengalir keluar dari bentuk cetakan dan mengalami distorsi berupa kilatan. Umumnya, viskositas ini merupakan fungsi dari suhu, sifat material, tekanan, dan kecepatan.

6 – Suhu Barel dan Nosel

Tekanan bukan satu-satunya faktor yang meningkatkan viskositas dan mengakibatkan kilatan di bagian cetakan injeksi Anda. Suhu laras dan nosel juga berpengaruh langsung. Temperatur yang lebih tinggi membuat cairan lebih rentan bocor karena viskositas yang lebih rendah dan akibatnya meningkatkan kemungkinan flash cetakan injeksi.

7 – Isi Lebih

Setiap pengaturan cetakan injeksi akan memiliki batasan berdasarkan ukuran dan geometri. Jika plastik cair terlalu penuh, tekanan injeksi secara alami akan mengatasi tekanan penjepitan dan menyebabkan kebocoran. Ini akan meningkatkan kemungkinan flash dan default lainnya. Namun, Anda harus berhati-hati saat menyesuaikan pengaturan umpan karena pendinginan menyusutkan plastik dan Anda tidak ingin bagian yang tidak lengkap karena tembakan pendek dalam cetakan injeksi.

8 – Tekanan Tinggi

Tekanan adalah salah satu karakteristik proses yang paling umum yang dapat meningkatkan kemungkinan flash. Fisika dasar menyatakan bahwa tekanan tinggi menyebabkan lebih banyak suhu dan karakteristik aliran dalam lingkungan tertutup. Peningkatan tekanan dan peningkatan viskositas yang dihasilkan dapat menyebabkan beberapa default termasuk flash.

9 – Pengepakan Lebih

Kompleksitas dalam desain dan jalur rumit dalam cetakan juga dapat membuat kilatan pada bagian cetakan injeksi. Di bidang sempit, cairan cair dalam jumlah terbatas dapat memadat dan menghalangi aliran. Dengan demikian menciptakan tekanan lokal di dalam cetakan. Cacat yang dihasilkan tidak berhenti di flash saja. Sebagai gantinya, Anda harus menangani masalah lain seperti warpage, kepadatan yang tidak seragam, dan beberapa masalah terkait lainnya.

5 Cara Efektif untuk Mengontrol Lampu Kilat dalam Cetakan Injeksi

Tidak diragukan lagi bahwa mencegah flash cukup penting karena flashing akan menyebabkan banyak masalah fungsional dan estetika. Namun, penghapusan flash cetakan injeksi dimungkinkan.

Berikut adalah 5 cara paling efektif yang membantu Anda mengontrol lampu kilat di bagian cetakan Anda.

Desain untuk Kemudahan Pembuatan

Cara paling efektif untuk memastikan bahwa bagian cetakan injeksi Anda bebas dari lampu kilat adalah dengan mendesainnya agar dapat diproduksi. Ini berarti memastikan fitur sederhana dan paling efektif yang menjalankan fungsi tersebut daripada berfokus pada sistem yang rumit.

Untuk memahami ini lebih baik dari perspektif proses pencetakan injeksi, pertimbangkan garis perpisahan. Para ahli di lapangan merekomendasikan menggunakan garis perpisahan di tepi daripada di permukaan. Ini memiliki manfaat estetika dan fungsional karena garis perpisahan tidak akan terlihat di tepi. Desainnya juga akan mengurangi kemungkinan kilatan karena jahitannya akan mengatasi ketidakcocokan garis perpisahan.

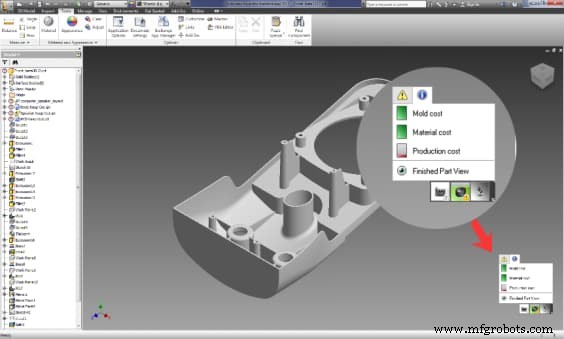

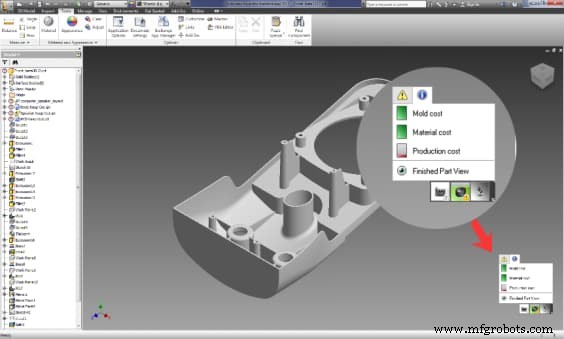

Saat ini, menggunakan analisis DFM adalah bagian penting dari setiap proyek pencetakan injeksi industri. Ada perangkat lunak khusus yang mensimulasikan hasil secara efektif dan menunjukkan kepada Anda karakteristik aliran dan memprediksi masalah umum seperti warpage, flash, dan fluks panas dalam cetakan injeksi. Di RapidDirect, misalnya, Anda dapat mengunggah file desain suku cadang ke platform manufaktur online dan kemudian mendapatkan analisis DFM gratis untuk suku cadang Anda.

Memperlambat Tingkat Injeksi

Cara lain yang sangat baik untuk mengurangi flash cetakan injeksi adalah dengan mengontrol variabel proses. Tingkat injeksi memiliki efek langsung pada viskositas, tekanan, dan suhu yang dapat menyebabkan flash. Ini umumnya hal pertama yang dilakukan banyak ahli saat berurusan dengan flash karena sebagian besar variabel proses terhubung dengan laju injeksi.

Tentukan Cetakan Bebas Flash

Cara yang sangat baik, tetapi mahal untuk sepenuhnya menghilangkan flash dari bagian cetakan injeksi Anda adalah dengan menggunakan cetakan bebas flash. Ini menjamin hasil terbaik tetapi datang dengan biaya tinggi yang tidak layak untuk banyak bisnis dan aplikasi. Untuk aplikasi sensitif di mana estetika, fungsionalitas, dan semua elemen lainnya cukup penting dan biaya tidak menjadi masalah, maka ini mungkin cara terbaik untuk memastikan suku cadang bebas cacat.

Pembersihan Cetakan yang Benar

Salah satu penyebab utama ketidaksesuaian garis perpisahan adalah akumulasi kotoran, serpihan, dan kontaminan lainnya di dalam cetakan. Selanjutnya, partikel mikro dalam rongga cetakan yang sempit bahkan dapat menyebabkan overpacking, yang selanjutnya meningkatkan cacat keseluruhan pada bagian tersebut. Menjaga cetakan tetap bersih dan terawat dapat membantu meminimalkan kemungkinan masalah ini dan memastikan hasil terbaik.

Perbaikan Proses dan Pemeliharaan Cetakan yang Tepat

Terakhir, pemeliharaan cetakan dan pengoptimalan proses adalah sesuatu yang penting untuk hasil yang konsisten dan andal. Tonase dan tekanan penjepit terkadang dapat merusak cetakan dan meninggalkan beberapa deformasi yang dapat menyebabkan beberapa cacat pada bagian tersebut.

Mitra Terampil Dapat Membantu Proyek Cetakan Injeksi Anda

Lampu kilat cetakan injeksi adalah kenyataan yang tak terhindarkan dan cara terbaik untuk menguranginya adalah melalui pengoptimalan proses berkelanjutan dan dengan mengawasi semua tanda. Cetakan bebas flash adalah salah satu pilihan tetapi memiliki kelemahan yaitu biaya yang meningkat. Alih-alih, mengatasi penyebab paling umum dengan memperbaiki desain, memelihara cetakan, dan mengoptimalkan proses pencetakan injeksi untuk memastikan hasil terbaik, lebih layak untuk diatasi.

Mitra layanan pencetakan injeksi yang tepat seperti RapidDirect dapat membantu Anda melakukan semua itu tanpa membuang waktu dan sumber daya. Kami adalah layanan bersertifikat ISO yang menawarkan hasil tak tertandingi berkat tim kami yang serbaguna dan pemeriksaan kualitas yang ketat. Dari desain paling kompleks hingga elemen paling sederhana, tim kami telah bekerja dengan banyak entitas domestik untuk merampingkan setiap langkah fase desain dan memenuhi semua kebutuhan Anda dalam waktu singkat.

Yang membedakan RapidDirect adalah platform DFM canggih yang kami sediakan. Portal online kami memungkinkan Anda mengakses template desain kami yang tak terhitung jumlahnya dan mendapatkan bantuan dari tim ahli kami untuk menciptakan produk terbaik. Memulai dengan RapidDirect sangatlah sederhana. Cukup unggah desain Anda dengan spesifikasi dan karakteristik yang diperlukan untuk mendapatkan penawaran instan dan mulai merasakan masa depan manufaktur.