Proses Pengecoran Logam:Jenis, Keuntungan, Tahapan, Kegunaan

Dalam artikel ini, Anda akan mempelajari apa itu pengecoran logam? dan bagaimana hal itu dilakukan proses , tahapan pengecoran logam, dan mengetik dari proses pengecoran logam.

Proses Pengecoran Logam

Proses pengecoran logam adalah metode manufaktur alat tertua dan populer untuk merancang bentuk yang diinginkan. Ini adalah langkah pertama dalam pembuatan sebagian besar produk.

Pengecoran terbuat dari logam apa saja yang dapat dicairkan dan dapat memiliki bentuk apa pun yang diinginkan oleh perancang. Coran dapat diproduksi dalam ukuran mulai dari beberapa mm hingga beberapa meter. Pengecoran dapat memiliki berat dari beberapa gram hingga ton.

Produk dengan bentuk yang sangat kompleks, bagian berongga, rongga internal yang kompleks, dan permukaan melengkung tidak beraturan yang terbuat dari logam yang sulit untuk dikerjakan dengan mesin dapat dengan mudah diproduksi melalui proses pengecoran.

Baca juga:Perlakuan panas baja Mengapa Faktor Penting Dalam Manufaktur

Banyak proses pengecoran yang tersedia dan pilihan proses untuk memproduksi bagian tertentu tergantung pada faktor-faktor seperti biaya produksi, tingkat produksi, ukuran, bentuk, dan permukaan akhir. Proses pengecoran berbeda satu sama lain pada dasarnya dalam jenis bahan yang digunakan untuk persiapan cetakan dan metode penuangan bahan cair.

Bahan cetakan umumnya pasir atau logam dan metode penuangan dapat menggunakan gravitasi, vakum, tekanan rendah atau tinggi. Pengecoran paling sering digunakan untuk membuat bentuk kompleks yang akan sulit atau tidak ekonomis untuk dibuat dengan metode lain.

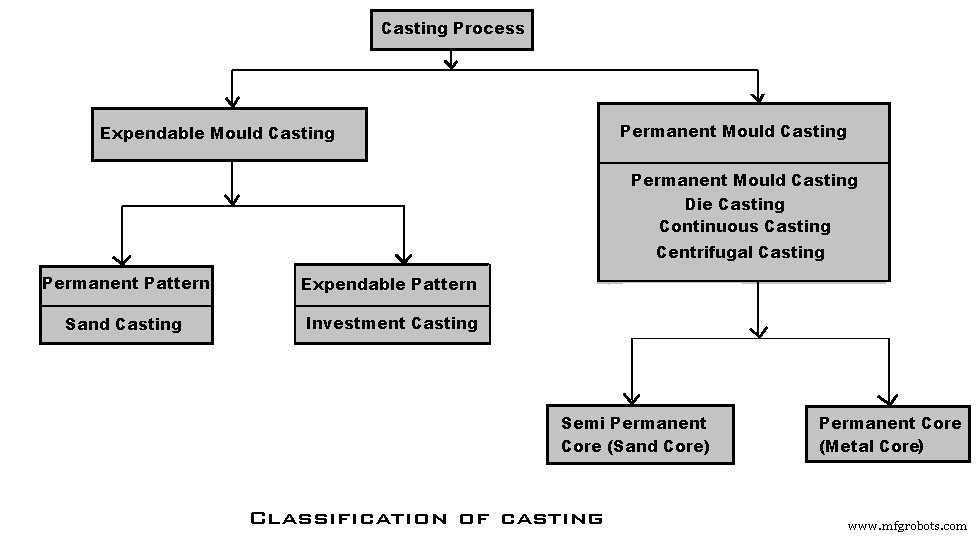

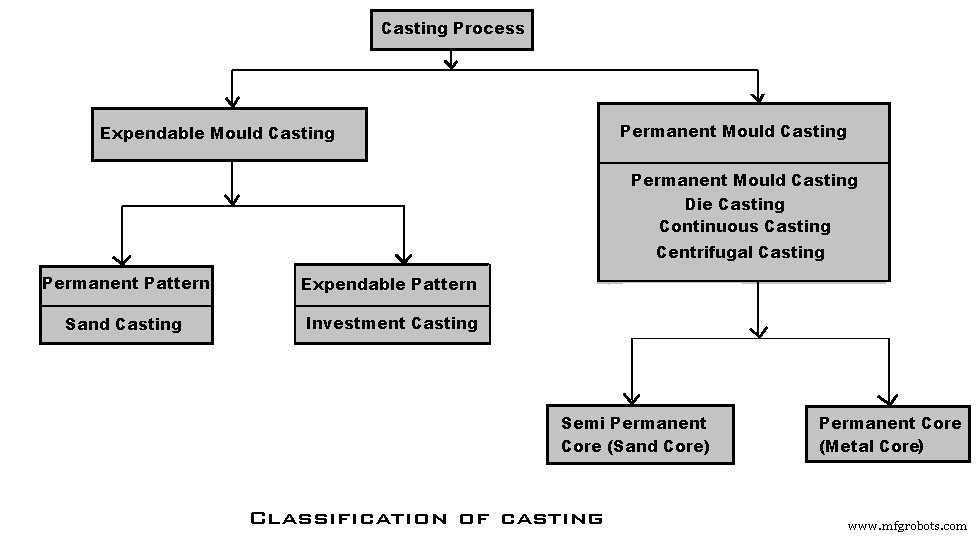

Proses casting modern dibagi menjadi dua kategori utama:

- Dapat dihabiskan

- Pengecoran yang tidak dapat dibuang.

Dalam casting yang dapat dibuang, itu termasuk pengecoran pasir, pengecoran cangkang, pengecoran cetakan plester, pengecoran investasi, dan pengecoran pola evaporasi.

Dalam casting yang tidak dapat dibuang , itu termasuk pengecoran cetakan permanen, pengecoran mati, pengecoran logam semi-padat, pengecoran sentrifugal, pengecoran kontinu.

Keuntungan Proses Pengecoran Logam

- Biaya yang terlibat dalam proses pengecoran sangat rendah dibandingkan dengan proses manufaktur lainnya.

- Suku cadang yang sangat berat dan besar yang sulit dibuat dari metode manufaktur lain dapat dibuat dengan proses ini.

- Pengecoran dapat digunakan untuk produksi massal maupun untuk produksi batch.

- Sebuah produk dapat dicor sebagai satu bagian dan karenanya proses penyambungan logam dihilangkan.

Klasifikasi Proses Pengecoran Logam

- Proses casting modern dibagi menjadi dua kategori utama:casting yang dapat dibuang dan tidak dapat dibuang (Permanen).

- Bila digunakan untuk pengecoran tunggal, cetakannya terbuat dari pasir. Cetakan semacam itu disebut cetakan yang dapat diperluas karena dihancurkan saat dibuat dari pengecoran.

- Ini digunakan untuk produksi dalam jumlah yang lebih kecil.

- Bila cetakan digunakan berulang kali, cetakan itu terbuat dari logam atau grafit dan disebut cetakan permanen.

Jangan Lewatkan:Apa saja jenis Proses Pemesinan Tidak Biasa? [PDF]

Jenis Proses Pengecoran Logam

Berikut adalah empat jenis proses pengecoran logam digunakan untuk produksi skala besar:

- Pengecoran pasir

- Pengecoran investasi

- Pengecoran cetakan permanen

- Pengecoran tekanan

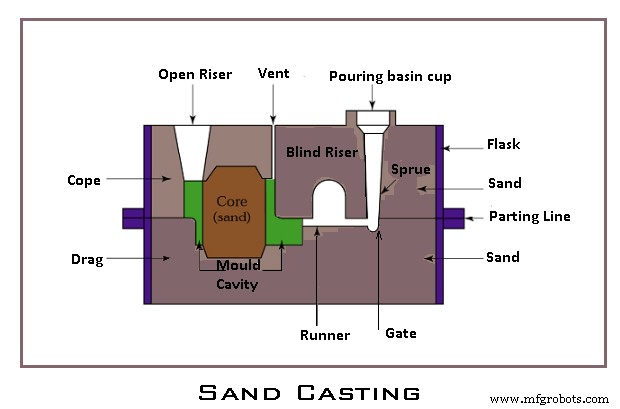

1. Pengecoran Pasir

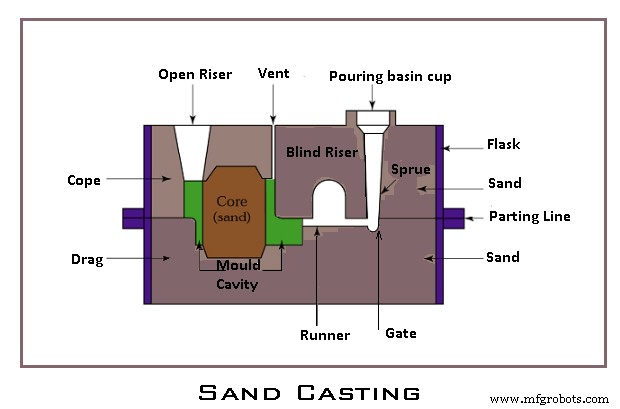

Ini adalah jenis proses pengecoran logam yang paling luas dan banyak digunakan. Ini adalah proses pengecoran pola cetakan permanen yang dapat dibuang. Proses pengecoran pasir melibatkan penggunaan tungku, logam, pola, dan cetakan pasir.

Pasir serudukan tangan di sekitar pola digunakan untuk pengecoran sederhana. Untuk pengecoran yang rumit, campuran pasir dipadatkan dengan mesin cetak. Mesin cetak tidak hanya meningkatkan biaya produksi tetapi juga meningkatkan kualitas pengecoran dengan meningkatkan aplikasi dan distribusi gaya untuk serudukan.

Ini dapat digunakan untuk semua jenis logam tetapi permukaan akhir dan akurasi dimensi tidak baik dibandingkan dengan proses pengecoran lainnya. Ini adalah proses produksi yang paling ekonomis.

Keuntungan Pengecoran Pasir

- Hampir semua logam bisa dicor.

- Tidak ada batasan ukuran dan bentuk.

- Biaya peralatan rendah.

- Lebih murah untuk produksi volume rendah.

Kekurangan atau Keterbatasan Pengecoran Pasir

- Selesai kasar.

- Akurasi dimensi tidak bagus.

- Finishing tetap diperlukan untuk casting.

- Ini memiliki tingkat produksi yang rendah.

2. Pengecoran Investasi

Urutan operasi dalam casting investasi shell diberikan di bawah ini:

- Pembuatan pola induk :Pola master dibuat menggunakan bahan seperti kayu atau plastik.

- Pembuatan master dies :Sebuah dadu dapat dikeluarkan dari logam dengan titik leleh rendah menggunakan pola utama. baja atau kayu mati digunakan.

- Persiapan pola lilin :Pola lilin dibuat dengan menuangkan lilin cair ke dalam cetakan. Setelah lilin mengeras, lilin dikeluarkan dari cetakan.

- Perakitan pola lilin :Tergantung pada ukuran pengecoran, beberapa pola lilin dirangkai menjadi satu dalam bentuk pohon atau kelompok dengan pohon cemara pusat dan runner.

- Pelapisan cluster :Cluster sekarang dilapisi dengan lapisan tipis bahan tahan api. Langkah ini dilakukan dengan mencelupkan seluruh cluster ke dalam bubur tipis bahan tahan api yang sangat halus yang dicampur dengan etil silikat terhidrolisis, alkohol, dan bahan pembentuk gel.

- Memproduksi lapisan akhir bahan tahan api :Di sini kluster yang dilapisi dicelupkan berulang kali ke dalam bahan tahan api yang relatif kasar untuk mencapai ketebalan lapisan yang diinginkan.

- Pengerasan lapisan :Cluster yang dilapisi dibiarkan mengering dan mengeras selama beberapa waktu (beberapa jam).

- Mencairnya pola lilin :Cetakan ditempatkan dalam oven terbalik dan lilin dibiarkan mengalir keluar dari cetakan yang dikumpulkan untuk digunakan kembali.

- Memanaskan cetakan terlebih dahulu :Pembakaran dilakukan pada 700-1000 °c untuk memberikan kekuatan pada cetakan dan memastikan aliran logam cair ke semua bagian yang rumit dan tipis.

- Mengisi cetakan panas :Logam cair diisikan ke dalam cetakan dengan gaya gravitasi, tekanan vakum atau gaya.

- Pembersihan casting :cemara dan runner sekarang dihapus dan casting dibersihkan dan selesai.

Keuntungan casting investasi

- Hampir semua logam bisa dicor,

- Permukaan akhir yang bagus.

- Akurasi dimensi yang baik.

- Tingkat produksi yang cukup tinggi.

- Bentuk kompleks dapat dicetak.

- Biaya penyelesaian rendah.

Kekurangan atau keterbatasan casting investasi

- Biaya tenaga kerja tinggi.

- Cetakan dan pola mahal.

- Batasan ukuran bagian.

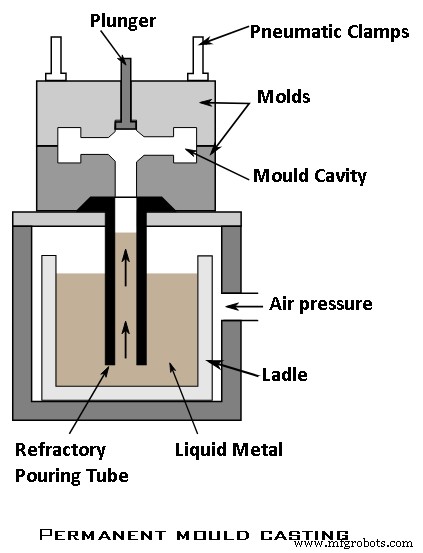

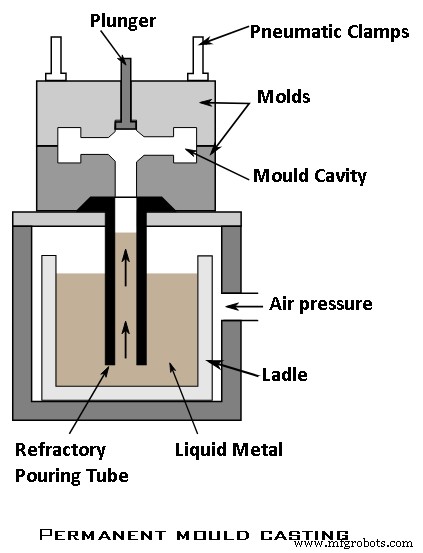

3. Pengecoran Cetakan Permanen

Ada begitu banyak proses pengecoran cetakan permanen, beberapa di antaranya tercantum di bawah ini:

- Pengecoran cetakan permanen dengan umpan gravitasi

- Pengecoran cetakan permanen bertekanan rendah

- Die casting

- Pengecoran sentrifugal

- Pengecoran berkelanjutan

Dalam proses ini, cetakan digunakan berulang kali. Cetakan umumnya terdiri dari dua bagian dan dirancang agar mudah dibuka dan ditutup. Pin ejector disediakan untuk menghilangkan casting yang dipadatkan. Cetakan logam tidak dapat ditembus 'oleh karena itu' jarak bebas di sepanjang bidang pemisah dan pinus ejektor berfungsi sebagai ventilasi untuk keluarnya gas.

Lapisan tahan api pada dinding cetakan yang lebih tipis tidak hanya meningkatkan masa pakai cetakan tetapi juga mencegah lengketnya hasil coran pada dinding cetakan.

Pemanasan awal cetakan dan pendinginan cetakan yang terkontrol melalui sirkulasi air mempertahankan suhu cetakan yang seragam. Permanen dengan proses lain digunakan untuk pengecoran dengan titik leleh rendah, bahan non-ferrous menggunakan cetakan baja paduan.

Dibandingkan dengan proses lain, permukaan akhir dan akurasi dimensi yang lebih baik diperoleh dalam proses ini. Biaya awal tinggi, sehingga proses ini hanya ekonomis bila diperlukan volume produksi yang lebih tinggi.

Keuntungan dari pengecoran cetakan permanen

- Permukaan akhir yang bagus.

- Akurasi dimensi yang baik.

- Tingkat produksi tinggi.

Kekurangan atau keterbatasan pengecoran cetakan permanen

- Biaya cetakan tinggi.

- Sangat cocok untuk produksi volume tinggi.

- Cocok untuk casting bentuk sederhana.

- Cocok untuk logam dengan titik leleh rendah.

4. Pengecoran mati

Die casting adalah jenis proses pengecoran cetakan permanen yang sangat umum digunakan. Ini digunakan untuk produksi banyak komponen peralatan rumah tangga seperti kompor, kipas angin, motor, dan mainan, dll.

Permukaan akhir dan toleransi bagian die-cast sangat baik sehingga hampir tidak diperlukan pasca-pemrosesan. Cetakan die casting mahal dan membutuhkan waktu pembuatan yang signifikan; mereka biasa disebut mati.

Ada dua jenis die casting yang umum:

- Die-casting ruang panas

- Die casting ruang dingin.

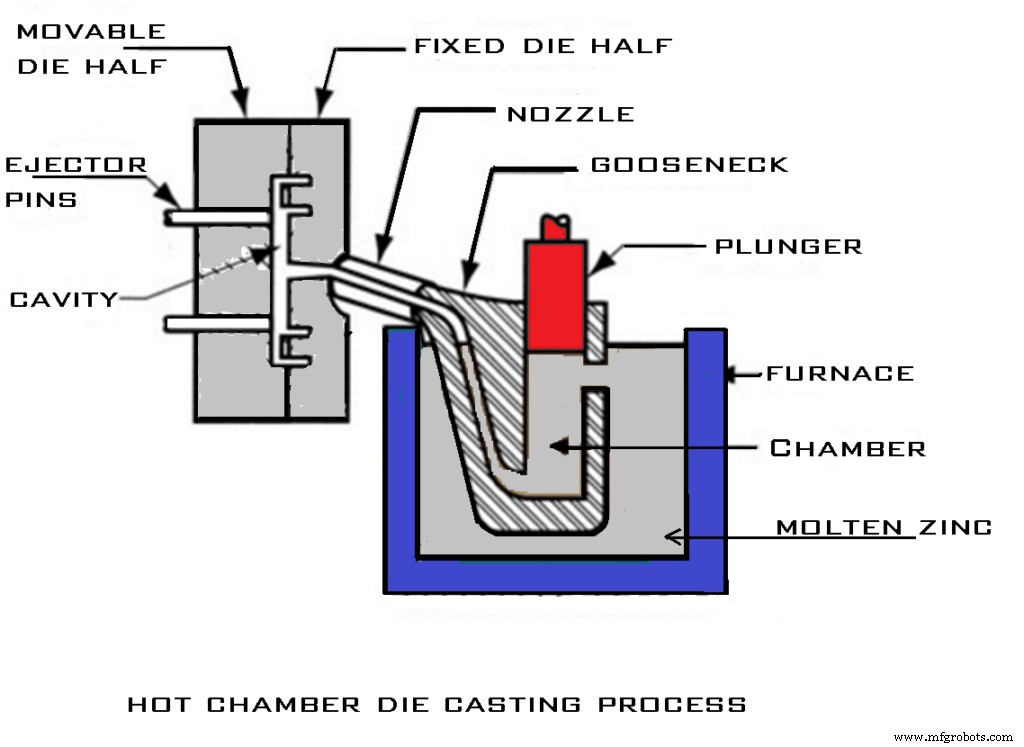

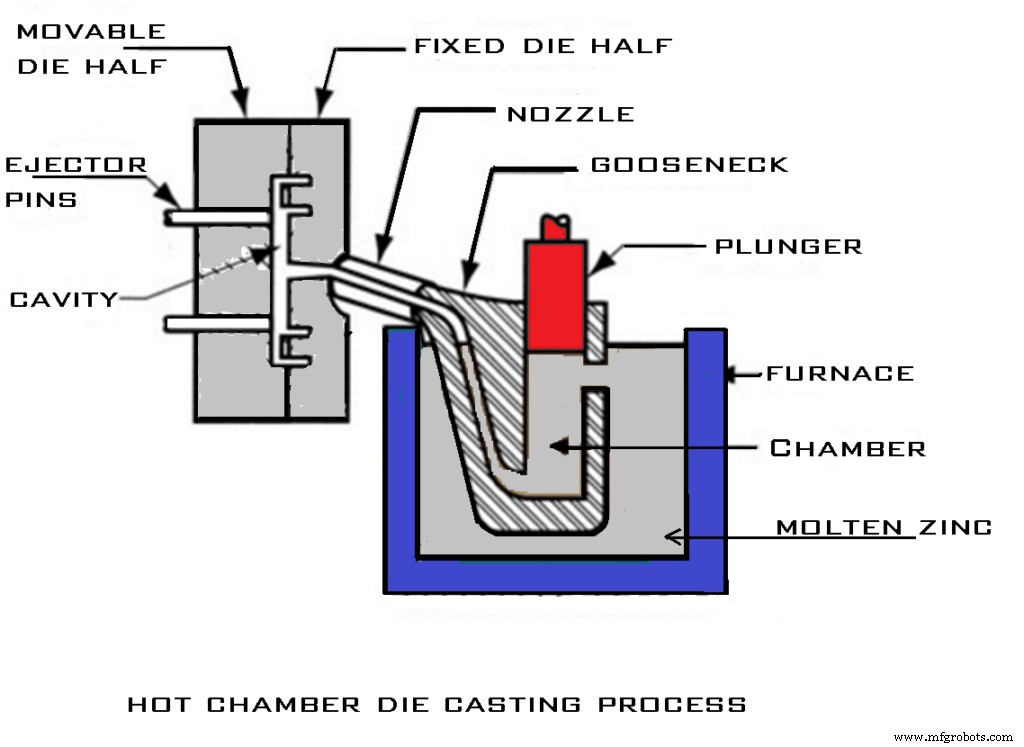

4.1 Proses Pengecoran Ruang Panas

Dalam proses ruang panas (digunakan untuk paduan seng magnesium) ruang tekanan yang terhubung ke rongga die diisi secara permanen dengan logam cair.

Siklus dasar operasi adalah sebagai berikut:

- Mati ditutup dan silinder leher angsa diisi dengan logam cair.

- Plunyer mendorong logam cair melalui saluran gooseneck dan nozzle dan ke dalam rongga cetakan:logam ditahan di bawah tekanan sampai mengeras.

- Die terbuka dan inti, jika ada, ditarik kembali; casting tetap di ejector die; plunger kembali, menarik logam cair kembali melalui nozzle dan gooseneck.

- Pin ejector mendorong casting keluar dari die ejector. Saat plunger membuka lubang masuk, logam cair mengisi ulang silinder leher angsa.

Proses ruang panas digunakan untuk logam yang (a) memiliki titik leleh rendah dan (b) tidak menyatu dengan bahan die, baja; contoh umum adalah timah, seng, dan timbal.

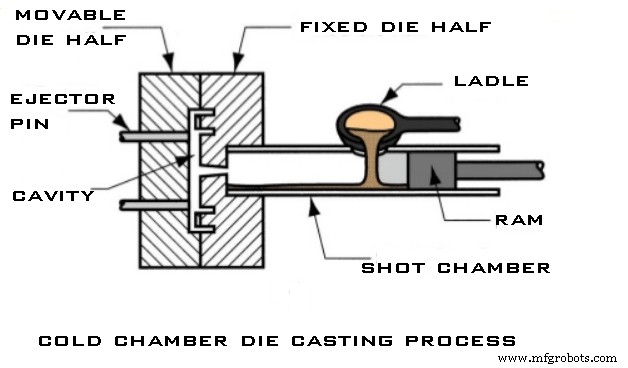

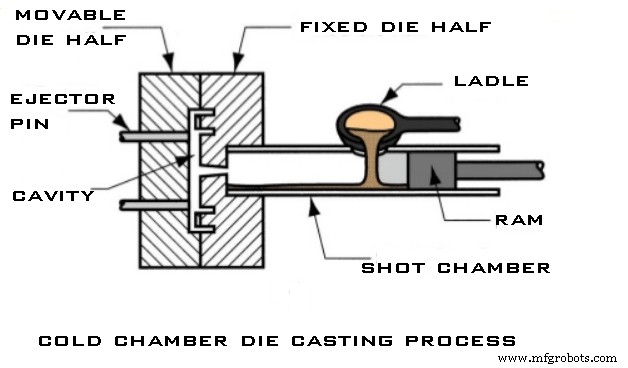

4.2 Proses Pengecoran Ruang Dingin

Dalam proses ruang dingin, logam cair dituangkan ke dalam ruang dingin di setiap siklus. Siklus operasinya adalah

- Mati ditutup dan logam cair dimasukkan ke dalam silinder ruang dingin.

- Plunyer mendorong logam cair ke dalam rongga cetakan; logam ditahan di bawah tekanan tinggi sampai mengeras.

- Die terbuka dan plunger mengikuti untuk mendorong slug yang mengeras dari silinder jika ada inti, mereka ditarik menjauh.

- Pin ejector mendorong casting off ejector die dan plunger kembali ke posisi semula.

Proses ini sangat berguna untuk logam dengan titik leleh tinggi seperti Aluminium, dan Tembaga (dan paduannya).

Keuntungan dari die casting

- Permukaan akhir yang sangat baik.

- Akurasi dimensi yang sangat baik.

- Tingkat produksi tinggi.

- Bentuk kompleks dapat dicetak.

- Sedikit atau tanpa biaya penyelesaian.

Kekurangan atau keterbatasan die casting

- Biaya mati yang tinggi.

- Terbatas pada pengecoran logam non-ferrous.

- Batasan ukuran bagian.

Anda Mungkin Menyukai:Apa saja Jenis Cacat Pengelasan? Penyebab dan Pengobatannya [PDF]

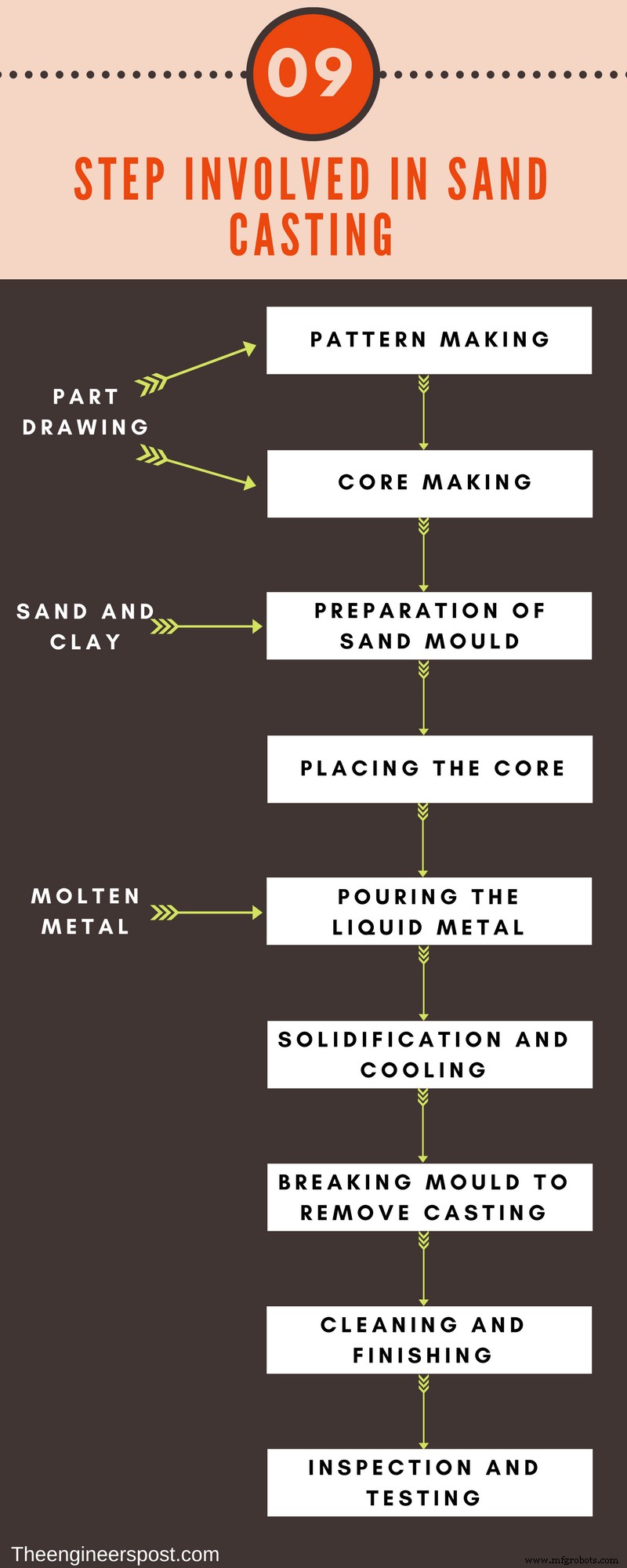

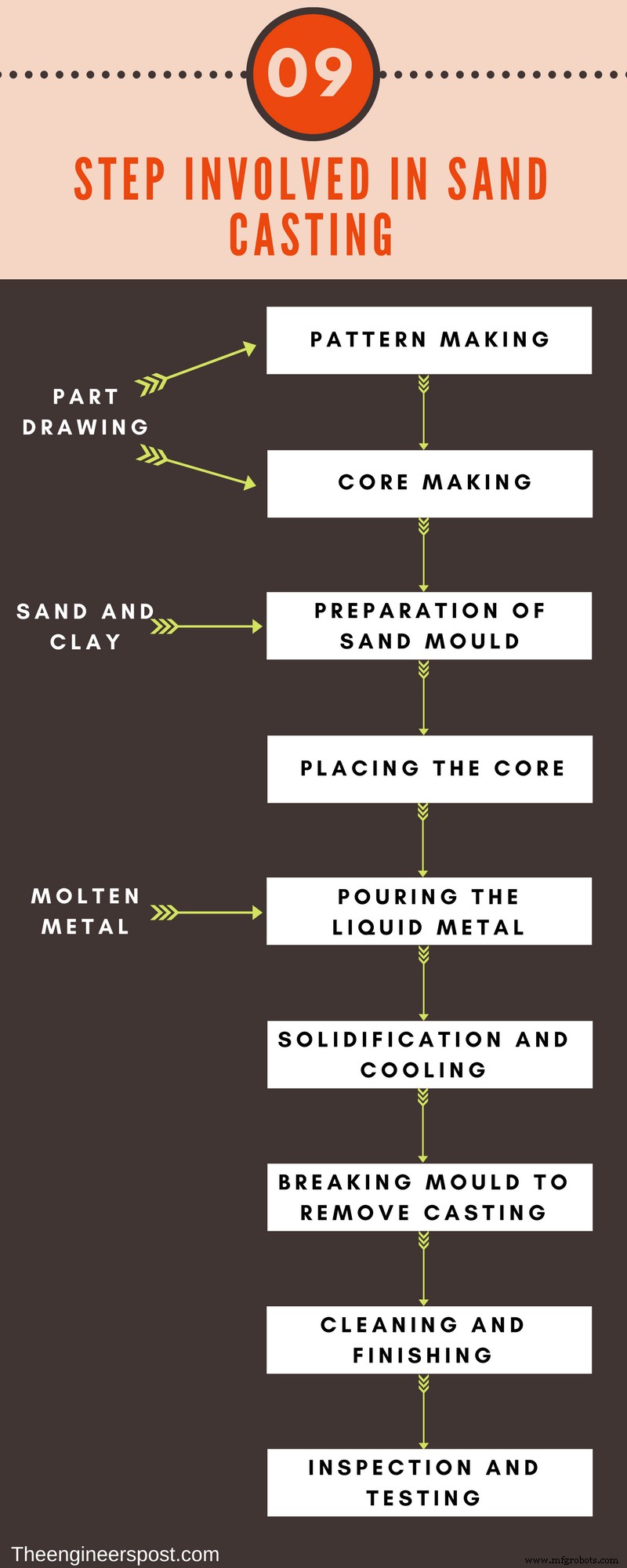

Tahapan Proses Pengecoran Logam

Berikut ini adalah proses pengecoran logam dalam menghasilkan pengecoran,

- Pembuatan pola

- Moulding dan Pembuatan Inti

- Pencairan dan Pengecoran

- Menyebalkan

- Pengujian dan inspeksi.

Tahap pertama dilakukan di luar bengkel pengecoran dan empat tahap lainnya berada di dalam bengkel pengecoran.

1. Pembuatan Pola

- Dalam pembuatan pola, pola dirancang dan disiapkan sesuai dengan gambar pengecoran yang diterima dari bagian perencanaan dan sesuai dengan proses pencetakan.

- Bahan pola dipilih berdasarkan faktor-faktor seperti jumlah coran yang dibutuhkan dan permukaan akhir yang diinginkan dalam pengecoran.

- Ini adalah perdagangan terampil yang terkait dengan perdagangan peralatan dan pembuatan cetakan dan pembuatan cetakan, tetapi juga sering kali menggabungkan elemen pengerjaan kayu halus.

- Bahan yang digunakan untuk membuat pola adalah kayu, logam atau plastik.

2. Cetakan dan pembuatan inti

- Pola dikirim ke tahap pencetakan, di mana cetakan disiapkan baik di pasir atau bahan dengan bantuan pola sehingga dihasilkan rongga bentuk yang diinginkan.

- Untuk mendapatkan bagian yang berlubang, inti disiapkan dalam kotak inti. Cetakan dan inti kemudian dipanggang untuk memberikan kekuatan dan akhirnya dirakit untuk dituang.

- Pencetakan dapat dilakukan dengan tangan atau dengan bantuan mesin.

- Desain dan pengaturan cetakan yang tepat untuk aliran logam cair sangat penting untuk produksi pengecoran suara.

3. Mencair dan casting

- Logam dengan komposisi yang benar dilebur dalam tungku yang sesuai.

- Logam cair sekarang diambil dengan sendok dan dituangkan ke dalam cetakan.

- Cetakan kemudian dibiarkan dingin agar logam cair dalam cetakan mengeras.

- Casting kemudian dikeluarkan dengan memecahkan cetakan dan dikirim ke bagian pembersihan.

4. Mengangkat

- Pengecoran dikirim ke bagian fettling di mana proyeksi yang tidak perlu, pasir yang menempel dihilangkan, dan seluruh permukaan dibuat bersih dan seragam.

- Beberapa coran juga memerlukan perlakuan panas, yang dilakukan hanya selama keadaan ini

5. Pengujian dan Inspeksi

- Inspektur menguji dan memeriksa pengecoran sebelum dikirim dari pengecoran untuk memastikan bahwa itu sempurna dan sesuai dengan spesifikasi yang diinginkan.

- Jika ada cacat yang ditemukan dalam pengecoran, maka cacat tersebut telah ditolak sepenuhnya.

Baca juga:Daftar Sifat Mekanik Yang Harus Diketahui Setiap Ahli Mekanik

Itu saja, Terima kasih telah membaca. Jika Anda menyukai artikel ini, silakan bagikan dengan teman-teman Anda. Jika Anda memiliki pertanyaan tentang “jenis proses pengecoran logam ” Anda dapat bertanya di komentar.

Berlangganan buletin kami untuk mendapatkan pemberitahuan artikel baru: