Menghindari Waktu Henti yang Tidak Direncanakan:3 Cara Teknologi Dapat Membantu

Dengan waktu henti yang tidak direncanakan yang merugikan produsen industri miliaran setiap tahun, teknologi yang dapat membantu Anda menghindari atau mengelola kegagalan alat berat adalah suatu keharusan.

Waktu henti yang tidak direncanakan adalah risiko bisnis yang signifikan.

Studi oleh firma konsultan dan penasihat Deloitte menunjukkan bahwa waktu henti pabrik yang tidak direncanakan merugikan produsen industri lebih dari $50 miliar per tahun.

Karena itu, masuk akal jika toko akan melakukan segala yang mereka bisa untuk menghindari kejutan seperti bantalan spindel yang disita, pengontrol yang tidak berfungsi, dan motor servo yang tidak lagi berputar. Kabar baiknya:Menghindari ketidaknyamanan seperti itu tidak terlalu sulit.

Anda mungkin sudah mengetahui bahwa masa pakai spindel yang lebih lama di pusat permesinan dicapai dengan menggunakan perkakas berkualitas tinggi, terpelihara dengan baik, dan rakitan pemegang perkakas yang seimbang. Hindari panjang pahat yang ekstrem untuk meminimalkan gaya radial pada bantalan spindel, periksa kekuatan drawbar secara teratur menggunakan pengukur yang tersedia secara komersial, dan bersihkan permukaan lokasi saat mengganti pahat.

Rekomendasi serupa ada untuk mesin bubut CNC dan memang semua peralatan mesin, yang semuanya akan menikmati masa pakai yang lebih lama melalui penerapan program pemeliharaan preventif yang kuat, yang mencakup item pembersihan dasar seperti pembersihan dan pelumasan mesin secara teratur, pemantauan cairan pemotongan , dan pemeriksaan rutin gerakan aksial melalui perangkat ball-bar atau yang setara, mengatasi masalah potensial sebelum dapat dimulai. Meskipun demikian, teknologi modern menawarkan kepada pemilik dan operator alat mesin beberapa senjata berharga dalam perang melawan waktu henti alat berat yang tidak direncanakan, dimulai dengan pemantauan.

Memanfaatkan Kekuatan

Graham Immerman, wakil presiden pemasaran di MachineMetrics, akan memberi tahu Anda bahwa hampir semua peralatan CNC saat ini dilengkapi dengan sensor yang menghasilkan informasi berharga tentang status alat berat, suhu pengoperasian, penarikan daya spindel dan servo, kode alarm, dan sebagainya, semuanya dapat dilihat dari smartphone, tablet, PC atau komputer desktop. Adalah tugas timnya untuk memberi toko alat perangkat lunak yang diperlukan untuk mengumpulkan informasi ini dan kemudian memanfaatkannya untuk a) produktivitas yang lebih besar, dan b) penghapusan fokus artikel ini:waktu henti yang tidak direncanakan.

“Ada ratusan cara untuk mengurangi waktu henti mesin, dan langkah pertama untuk melakukannya adalah memiliki data yang diperlukan untuk pengambilan keputusan yang lebih baik,” kata Immerman. “Dengan mengingat hal ini, salah satu pertanyaan pertama yang harus ditanyakan oleh toko mana pun adalah, 'Waktu henti seperti apa yang Anda coba hindari?' Kami memiliki pelanggan yang datang kepada kami sepanjang waktu untuk meminta bantuan dalam memprediksi kegagalan alat berat, dan sementara ini tentu saja sesuatu yang dapat kami bantu, itu mungkin tidak memberikan laba atas investasi terbesar.”

Dalam satu contoh, Immerman mencatat bahwa produksi suku cadang berkualitas buruk pada akhirnya mengarah pada pengerjaan ulang, yang membutuhkan perubahan jadwal dadakan. Ini mungkin tidak masuk dalam kategori "waktu henti yang tidak direncanakan" tetapi sama mengganggu dan mahalnya. Begitu juga dengan atau meremehkan waktu siklus saat mengutip pekerjaan. Yang pertama akan menyebabkan kelebihan kapasitas, atau kesenjangan dalam jadwal produksi yang mungkin tidak terisi, sedangkan yang kedua menyebabkan masalah yang sama seperti skenario pengerjaan ulang yang baru saja dijelaskan (yaitu, terlalu banyak pekerjaan dan tidak cukup jam untuk menyelesaikannya. dia); meskipun penyebab downtime di setiap instance berbeda dengan peralatan mesin yang rusak, hasilnya tidak kalah berbahaya.

“Terlalu sering data yang diperlukan untuk mengutip pekerjaan berasal dari sistem ERP, spreadsheet, atau bahkan tebakan yang terpelajar, tidak ada yang mungkin akurat,” kata Immerman. “Itulah mengapa toko harus mengumpulkan informasi sebanyak mungkin dari aset lantai produksi mereka. Hal ini tidak hanya membantu mengidentifikasi potensi masalah yang secara langsung menyebabkan waktu henti alat berat, tetapi sama pentingnya, ini membantu mengungkap kapasitas tersembunyi. Seringkali, cara terbaik untuk mengurangi waktu henti adalah dengan mengoptimalkan proses dan mengembangkan standar pekerjaan yang akurat. Saya mengenal satu pelanggan yang mengurangi waktu henti tahunan mereka sebesar $4,5 juta hanya dengan memahami berapa lama waktu yang dibutuhkan untuk menyiapkan mesin.”

Menghindari Kecelakaan

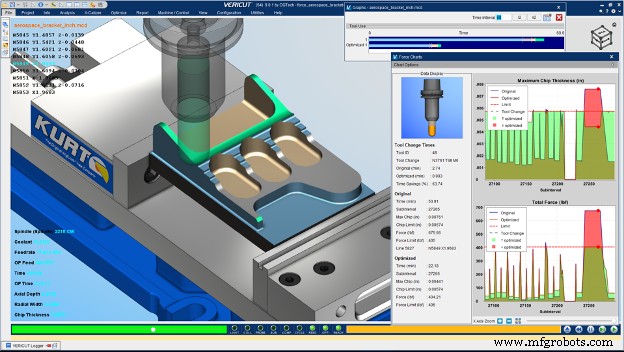

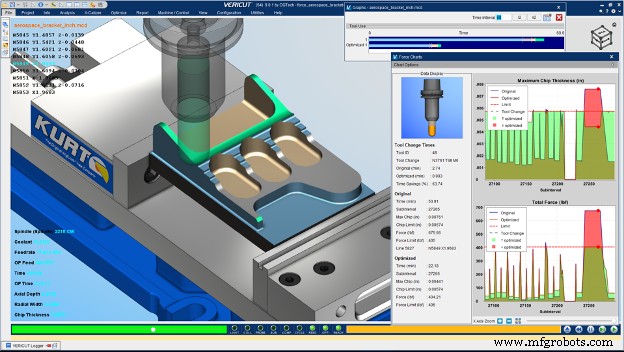

Sangat menyakitkan untuk direnungkan, tetapi penyebab paling tidak menyenangkan dari waktu henti yang tidak direncanakan adalah peralatan mesin yang rusak. Itu menurut Gene Granata, spesialis produk Vericut di CGTech, yang menambahkan bahwa crash dapat dengan mudah dihindari dengan simulasi toolpath dan perangkat lunak pengoptimalan. Karena sistem ini dapat mereplikasi seluruh lingkungan peralatan mesin—dari panel logam lembaran terbesar hingga sekrup terkecil dan semua yang ada di antaranya—sistem ini memberi pengguna kesempatan untuk menguji program CNC di luar alat berat, di dunia virtual di mana kerusakan tidak lebih dari terang. warna merah dan beberapa teks omelan, sehingga menghilangkan menggigit kuku, naik metode e-stop program yang terbukti lazim di terlalu banyak toko. Dan karena perangkat lunak simulasi jalur pahat membaca kode-G aktual yang digunakan oleh perkakas mesin CNC, ini juga memungkinkan untuk mengidentifikasi kesalahan pemborosan waktu di pasca-prosesor, sekali lagi, di lingkungan yang aman dan virtual.

Selain keinginannya untuk menghilangkan rasa sakit dan waktu henti mesin mogok, Granata setuju dengan apa yang dikatakan Zimmermann sebelumnya tentang pengoptimalan mesin. Untuk tujuan ini, ia menunjuk ke perangkat lunak Force perusahaan, yang menurutnya mengoptimalkan jalur pahat berdasarkan kemampuan setiap pahat dan pahat mesin, mengingat bahan benda kerja dan pahat yang digunakan.

“Setiap produsen alat pemotong di luar sana akan memberi tahu Anda bahwa alat mereka dapat didorong lebih keras ketika kondisi pemesinan benar untuk alat ini, dan pengoptimalan adalah cara terbaik untuk mencapainya,” katanya. “Force menghitung laju pengumpanan ideal untuk setiap alat pemotong yang meningkatkan ketebalan chip konstan yang sebenarnya untuk pemesinan, sekaligus membatasi gaya pemesinan yang berlebihan dan menjaga daya spindel pada tingkat yang aman. Hal ini menghasilkan waktu siklus yang jauh lebih singkat, suku cadang mesin berkualitas lebih tinggi, tool yang jauh lebih besar dan masa pakai mesin CNC, dan jauh lebih sedikit kejutan yang menyebabkan waktu henti yang tidak terduga.”

Membuang Kertas

Pada akhirnya, mempelajari cara mengurangi waktu henti yang tidak terduga sebagian besar tentang membuat operasi manufaktur lebih dapat diprediksi dan efisien. Ryan Zimmermann, direktur pengembangan bisnis untuk Visual Knowledge Share (VKS) Ltd., menyarankan bahwa salah satu cara terbaik untuk mencapai ini adalah dengan instruksi kerja digital. Pertama kali dikembangkan oleh toko fabrikasi lembaran logam berusia 50 tahun di Montreal, VKS memberi produsen kemampuan untuk dengan mudah mendorong teks, foto, video, rekaman audio, dan media lain apa pun yang diperlukan untuk menyampaikan instruksi yang berarti ke lantai toko.

Namun, ini melangkah lebih jauh, dengan juga mengumpulkan input operator dan data terkait KPI secara real time, meningkatkan visibilitas pemborosan sambil memberikan peluang untuk perbaikan berkelanjutan.

“Produsen sehari-hari menghadapi banyak tantangan, tetapi beberapa tantangan yang lebih konsisten berkisar seputar kurangnya tenaga kerja terampil, hilangnya pengetahuan suku, dan pasar yang kompetitif,” kata Zimmermann. “Ketika sebuah perusahaan terlalu bergantung pada operator senior mereka, mereka pasti membuka diri terhadap risiko tinggi kehilangan produktivitas dan kegagalan proses. Dengan menstandarkan praktik terbaik dalam format digital tanpa kertas, perusahaan dapat memastikan bahwa 'modal pengetahuan' mereka berhasil dipertahankan, sehingga memudahkan untuk bergabung dan mengintegrasikan karyawan baru di dalam toko mereka. Seperti solusi lain yang dibahas di sini, standar dan pedoman yang jelas dapat membantu mengoptimalkan proses penyiapan dan aktivitas pemeliharaan, membantu meningkatkan ketersediaan alat mesin dan mengurangi waktu henti.”

Bagaimana Anda mengelola untuk menghindari waktu henti yang tidak direncanakan di toko Anda? Bagikan pemikiran dan wawasan Anda di komentar di bawah.

Langkah Apa yang Anda Ambil untuk Menghindari Waktu Henti yang Tidak Direncanakan?

Dengan waktu henti yang tidak direncanakan yang merugikan produsen miliaran setiap tahun, teknologi yang dapat membantu Anda menghindari atau mengelola kegagalan alat berat adalah suatu keharusan.

Bagaimana cara Anda menghindari waktu henti yang tidak direncanakan di toko Anda?

Bagikan pemikiran dan wawasan Anda dengan mengikuti polling kami.

Manakah dari langkah-langkah ini yang Anda ambil untuk menghindari waktu henti yang tidak direncanakan?