Cara Melakukan Analisis Kemacetan

Ini adalah panduan komprehensif tentang kemacetan yang mencakup beberapa informasi tentang apa itu, bagaimana mengidentifikasinya, manfaat menganalisis kemacetan, dan beberapa strategi yang dapat Anda gunakan. Selain itu, kami memiliki studi kasus dunia nyata tentang bagaimana produsen mengidentifikasi kemacetan di lantai toko mereka.

Apa yang dimaksud dengan Hambatan Manufaktur?

Kemacetan adalah kendala di mana pekerjaan hulu dalam batch atau pada jalur produksi tiba lebih cepat daripada yang dapat ditangani oleh keseluruhan lini produksi. Kemacetan seperti leher botol, atau corong, yang menciptakan inefisiensi dan menaikkan biaya melalui peningkatan penanganan dan penggunaan peralatan yang lebih rendah di peralatan hilir.

Contoh Kemacetan Produksi

Kemacetan dalam produksi dapat terjadi di hampir semua titik. Mereka dapat terkait dengan komunikasi, proses, sumber daya, atau teknologi. Beberapa contoh kemacetan produksi meliputi:

Komunikasi

Komunikasi antar tim atau departemen sangat penting. Ketika komunikasi ini bersifat verbal atau berbasis kertas, mereka dapat menyebabkan kemacetan. Jenis kemacetan ini mungkin sesederhana operator yang sedang istirahat, atau clipboard yang hilang. Ini dapat diselesaikan dengan menerapkan solusi pengumpulan data mesin otomatis.

Data produksi yang dikumpulkan secara manual memakan waktu dan rawan kesalahan, sehingga mengakibatkan komunikasi dan wawasan yang buruk.

Proses

Kemacetan proses adalah kendala yang digerakkan oleh tugas di mana jumlah permintaan untuk mesin produksi melebihi kapasitas throughput peralatan. Contohnya adalah stasiun bor yang menerima permintaan dari beberapa mesin hulu, masing-masing membutuhkan ukuran dan kedalaman lubang yang berbeda. Waktu yang dibutuhkan untuk mengubah alat dan mengatur kedalaman membuat komponen hilir kelaparan.

Sumber daya

Terkadang sumber daya dapat menyebabkan kemacetan. Salah satu contohnya adalah jam kerja yang tersedia untuk keahlian khusus. Jika satu teknisi diminta untuk membagi waktu mereka antara dua atau tiga bagian peralatan khusus, aliran bagian yang berbeda dapat menciptakan hambatan sumber daya di mana jam tenaga kerja yang tersedia untuk masing-masing bagian lebih sedikit daripada yang tersedia.

Teknologi

Kemacetan teknologi sering terjadi dengan sistem perangkat lunak yang terfragmentasi di mesin produsen peralatan asli (OEM) yang tertutup. Jika sistem ini tidak memiliki interoperabilitas, waktu yang diperlukan untuk memprogram pengaturan pada setiap langkah produksi menciptakan hambatan. Jika mesin CNC yang dapat diprogram berada dalam aliran produksi sebelum mesin bor yang disetel secara manual, teknologinya tidak cocok, sehingga menghalangi komunikasi dan mengganggu alur kerja.

Mengintegrasikan sistem, mesin, dan orang-orang di lantai toko dapat mengurangi kemacetan yang diakibatkan oleh silo teknologi.

Mengintegrasikan sistem, mesin, dan orang-orang di lantai toko dapat mengurangi kemacetan yang diakibatkan oleh silo teknologi.

Mengapa Menjalankan Analisis Kemacetan

Untuk meningkatkan efisiensi dan efektivitas peralatan secara keseluruhan (OEE), menggunakan analisis bottleneck dapat membantu menghilangkan atau mengurangi penundaan produksi. Analisis bottleneck dapat dilakukan pada semua jenis kendala di atas dan membantu mengidentifikasi lokasi, kategori, akar penyebab, dan dampak kemacetan. Dari analisis ini, manajer dapat menerapkan peningkatan proses yang dirancang untuk menghilangkan hambatan di masa mendatang.

Manfaat Menganalisis Kemacetan Anda

Analisis bottleneck memiliki beberapa manfaat utama. Untuk satu, ini membantu menghilangkan pemborosan. Setiap kendala yang memperlambat atau menghentikan produksi akan menghasilkan pemborosan dalam bentuk tenaga kerja, kerugian material, atau kehilangan kapasitas. Analisis kemacetan praktis akan membantu menghilangkan pemborosan ini.

Manfaat kedua adalah peningkatan pengetahuan di antara para manajer. Dengan memahami alasan kemacetan, manajer tidak hanya dapat memperbaiki kemacetan yang ada, tetapi juga membantu merancang jalur produksi atau ekspansi produksi di masa mendatang.

Cara Melakukan Analisis Kemacetan

Analisis bottleneck membutuhkan melihat seluruh proses produksi. Sementara data dan kinerja pada setiap peralatan di lini diperlukan, kemacetan sering terjadi selama transisi, staging, komunikasi, atau fase penyiapan.

Selain melihat proses produksi secara keseluruhan, analisis perlu memasukkan isu-isu manusia seperti tenaga kerja, pelatihan, dan keahlian. Ini juga mungkin memerlukan tinjauan rantai pasokan untuk mengatasi kendala material apa pun. Dan tentu saja, kinerja terukur seperti kecepatan alat berat, usia dan kemampuan peralatan, serta analisis kapasitas harus disertakan.

Melakukan analisis kapasitas membutuhkan sejumlah besar pengumpulan data agar efektif. Ini berarti mengumpulkan data produksi, menyusunnya, menstandarkan dan menganalisisnya untuk tren, dan menemukan area di mana kemacetan terjadi.

Alat dan Strategi Analisis Hambatan

Ada banyak strategi mapan yang tersedia untuk mengidentifikasi dan menyelesaikan kemacetan di lantai toko. Kami mendokumentasikan beberapa di antaranya di bawah ini:

DMAIC

DMAIC adalah singkatan dari Define, Measure, Analyze, Improve, dan Control. Ini adalah alat peningkatan proses Six Sigma yang memungkinkan loop umpan balik terus menerus untuk memperbaiki proses setelah hambatan telah diatasi.

Teori Kendala

Ideal untuk analisis bottleneck, teori kendala membantu tim mengidentifikasi pembatas terbesar untuk mencapai hasil terbaik. Setelah faktor pembatas diidentifikasi, itu disesuaikan dan ditingkatkan sampai kendala dihilangkan.

Analisis Akar Penyebab

Setiap kendala memiliki akar penyebab. Dengan menggali lebih dalam untuk mengungkap akar penyebab, perbaikan sistemik dapat dicapai, menghilangkan solusi "perban". Ini berfokus pada bagaimana dan mengapa aspek kendala.

Diagram Tulang Ikan

Diagram tulang ikan mendekati sebab dan akibat dari bottleneck. Masalahnya adalah "kepala" ikan, dan penyebabnya masuk ke tulang belakang. Ini adalah alat efektif yang membantu tim memvisualisasikan masalah saat mereka mengulangi solusi.

Diagram tulang ikan, juga dikenal sebagai Diagram Ishikawa, menunjukkan faktor-faktor yang berkontribusi terhadap suatu masalah. [Sumber Gambar]

Diagram tulang ikan, juga dikenal sebagai Diagram Ishikawa, menunjukkan faktor-faktor yang berkontribusi terhadap suatu masalah. [Sumber Gambar]

Rencanakan-Lakukan-Periksa-Tindakan

Sebuah alat perbaikan terus-menerus, PDCA mendekati perbaikan dari pandangan siklus. Siklus ini dapat diulang tanpa henti untuk meningkatkan sistem lebih lanjut.

Kerangka 5S

Dengan mengatasi ruang fisik, kendala sering kali dapat ditemukan dan diatasi. Kerangka Kerja 5S – sebagian besar telah mendengar tentang komponen kerangka kerja 5S, atur, kilap, standarisasi, dan pertahankan dalam konteks lean. Ini adalah alat fisik yang praktis dan mudah divisualisasikan saat melakukan analisis bottleneck.

Pemetaan Aliran Nilai

Alat lean lainnya, pemetaan aliran nilai menangkap informasi dan materi untuk suatu proses. Ini juga sangat visual untuk tim yang melakukan analisis bottleneck dan dimaksudkan untuk menghilangkan kendala dengan hanya menyertakan langkah-langkah yang dioptimalkan yang menambah nilai.

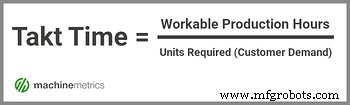

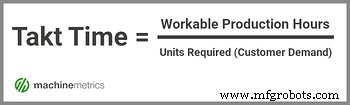

Waktu Takt

Setiap analisis kemacetan akan mencakup pengukuran waktu takt, waktu yang dibutuhkan untuk menghasilkan produk, dan bahan, tenaga kerja, dan peralatan yang tersedia. Takt time yang dioptimalkan akan menjadi tolok ukur dan akan membantu mengidentifikasi keterbatasan kapasitas dan tenaga kerja.

Studi Kasus Analisis Hambatan

Avalign Technologies, produsen perangkat medis dengan fasilitas di seluruh AS, mengalami kesulitan dalam melacak OEE dan waktu henti alat berat, yang menyebabkan masalah di lantai pabrik yang mencakup kinerja alat berat yang buruk, prosedur operasi standar yang tidak jelas, dan kemacetan produksi.

Dalam studi kasus video eksklusif yang diselenggarakan oleh AWS ini, Direktur OEE Matt Townsend membahas dampak penerapan MachineMetrics di empat fasilitas Avalign.

Pelajari bagaimana visibilitas instan ke kinerja lantai pabrik menghasilkan peningkatan OEE sebesar 25-30%, tenaga kerja yang dimanfaatkan secara lebih efektif, peningkatan kapasitas jutaan dolar (tanpa peralatan tambahan), dan peningkatan throughput melalui pengurangan kemacetan.

MachineMetrics membantu Avalign mencapai tujuan mereka dalam menyediakan peralatan medis terbaik di kelasnya dengan memberi mereka kendali penuh atas mesin dan data operasional, yang memungkinkan mereka membangun keunggulan kompetitif yang kuat di pasar.

Mengintegrasikan sistem, mesin, dan orang-orang di lantai toko dapat mengurangi kemacetan yang diakibatkan oleh silo teknologi.

Mengintegrasikan sistem, mesin, dan orang-orang di lantai toko dapat mengurangi kemacetan yang diakibatkan oleh silo teknologi. Diagram tulang ikan, juga dikenal sebagai Diagram Ishikawa, menunjukkan faktor-faktor yang berkontribusi terhadap suatu masalah. [Sumber Gambar]

Diagram tulang ikan, juga dikenal sebagai Diagram Ishikawa, menunjukkan faktor-faktor yang berkontribusi terhadap suatu masalah. [Sumber Gambar]