Pastikan desain cetakan injeksi siap produksi dengan daftar periksa ini

Cetakan injeksi memungkinkan produksi volume tinggi dari suku cadang identik dengan harga rendah per suku cadang. Prosesnya melibatkan penyuntikan bahan cair ke dalam cetakan logam tahan lama melalui nosel bertekanan, mengeluarkan bagian setelah bahan mengeras, dan mengulanginya. Berbagai macam barang sehari-hari, termasuk botol air, mainan plastik, dan rumah elektronik dibuat dengan cetakan injeksi. Sementara termoplastik dan termoset adalah bahan yang paling umum digunakan dalam cetakan injeksi, logam juga dapat dicetak dengan injeksi.

Saat Anda membuat bagian dengan cetakan injeksi, Anda perlu mempertimbangkan sejumlah variabel yang memengaruhi kualitas dan fungsionalitas produk akhir. Ada banyak cara kegagalan bagian cetakan injeksi —termasuk garis aliran, tanda sink, dan lengkungan — tetapi Anda dapat menghindari sebagian besar masalah dengan mengikuti beberapa prinsip desain utama.

Di sini, di Fast Radius, kami bekerja dengan pelanggan pada bagian cetakan injeksi mereka setiap hari. Insinyur sering datang kepada kami dengan sebagian besar desain yang perlu disesuaikan sebelum dapat dibuat secara efektif. Pakar desain untuk manufaktur (DFM) kami telah mengevaluasi dan menyesuaikan ribuan desain suku cadang, dan mereka mengidentifikasi serta menyusun masalah paling umum yang mereka lihat. Memperbaiki kesalahan umum ini dalam desain Anda dapat mencegah kesalahan yang mahal dan menghemat banyak waktu dalam revisi desain.

Sebelum Anda mengirimkan desain bagian Anda untuk dicetak dengan injeksi, periksa daftar aturan desain ini:

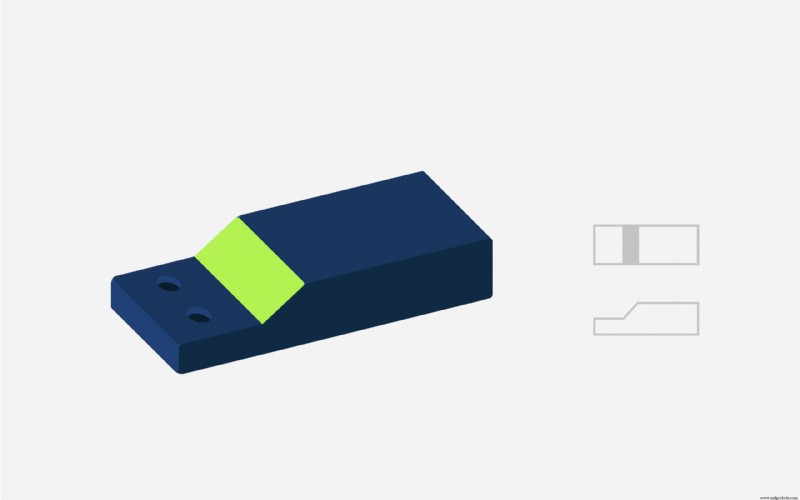

Gunakan sudut draf yang sesuai

Draf 1,5-2 derajat biasanya merupakan minimum yang aman untuk sebagian besar bagian.

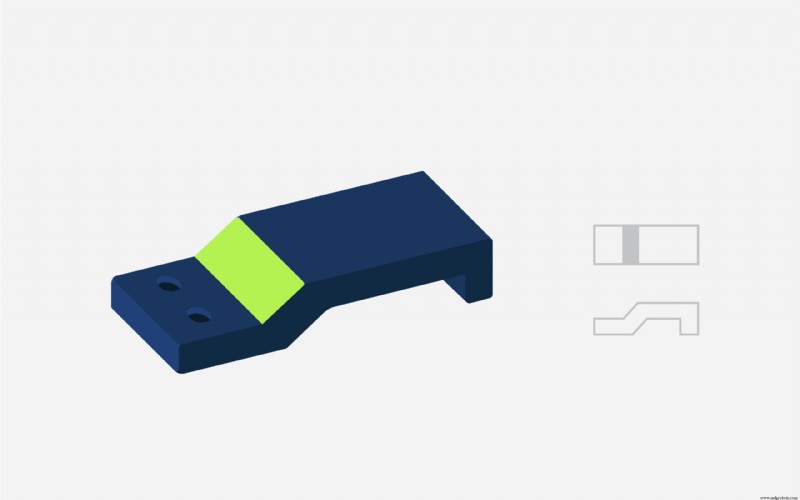

Sudut draf mengacu pada lancip lembut yang ditambahkan ke permukaan bagian cetakan injeksi yang sejajar dengan arah tarikan, memungkinkan bagian tersebut dikeluarkan dari cetakan tanpa rusak oleh gesekan atau hisap.

Sudut draf yang diperlukan untuk suatu bagian tergantung pada beberapa faktor, termasuk ketebalan dinding, tingkat penyusutan bahan bagian, kedalaman penarikan, dan apakah bagian tersebut akan memerlukan penyelesaian permukaan atau tekstur selama pasca produksi. Sementara draf rata-rata harus meningkat 1 derajat untuk setiap inci tambahan kedalaman bagian, draf 1,5-2 derajat biasanya merupakan minimum yang aman untuk sebagian besar bagian.

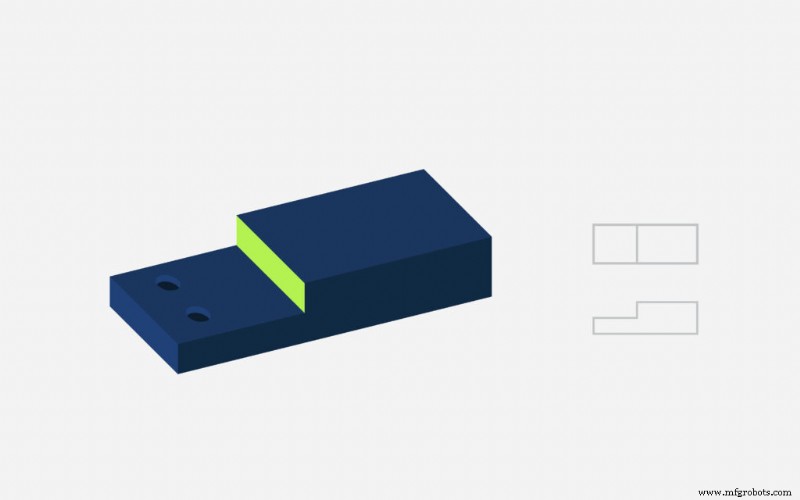

Pertahankan ketebalan dinding yang seragam, jika memungkinkan

Jika memungkinkan, komponen cetakan injeksi harus memiliki ketebalan dinding yang seragam di seluruh bagian. Variasi ketebalan dinding dapat menyebabkan bahan yang disuntikkan mendingin pada kecepatan yang berbeda, yang dapat menyebabkan tanda tenggelam, rongga, dan lengkungan.

Umumnya, ketebalan dinding antara 1,2 mm dan 3 mm adalah ideal (walaupun beberapa variasi dapat diharapkan tergantung pada bahan). Ketebalan dinding hampir selalu berada di bawah 5mm karena dinding yang lebih tebal meningkatkan waktu siklus produksi dan juga dapat berdampak negatif pada sifat mekanik komponen.

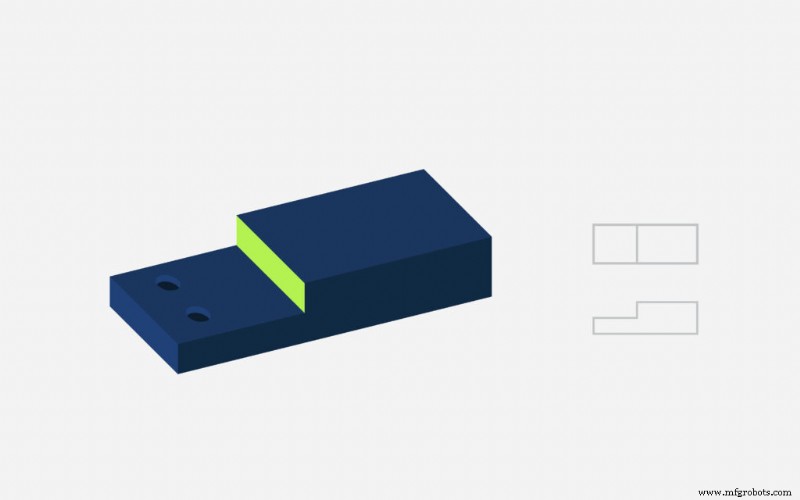

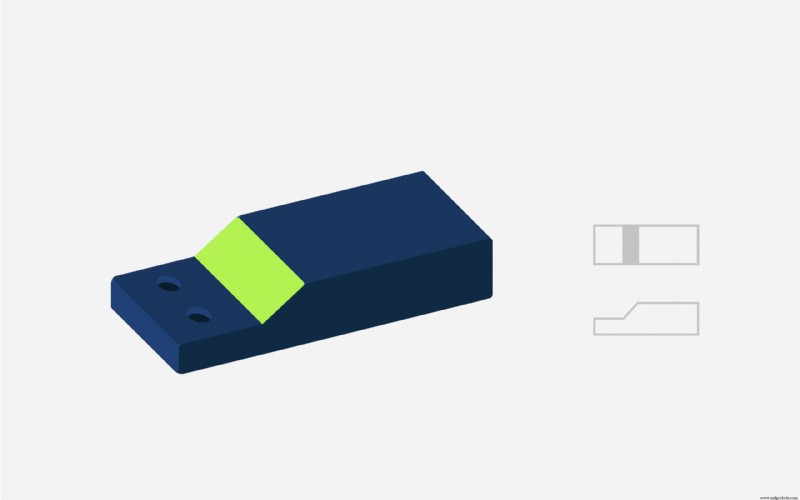

Jika suatu bagian memerlukan variasi ketebalan dinding, maka Anda harus membuat transisi antar bagian setahap mungkin. Anda dapat melakukan ini dengan memasukkan chamfers (sudut miring atau tepi) atau fillet (sudut membulat atau tepi) ke dalam desain bagian, yang membantu memastikan bahwa tembakan plastik cair sepenuhnya mengisi cetakan, mendingin secara menyeluruh dan merata, dan mencegah bengkok atau non -penyusutan seragam.

Sebagai aturan umum, panjang transisi antara bagian dengan ketebalan dinding yang berbeda harus 3x perubahan ketebalan dinding (misalnya, jika ketebalan dinding berkurang 1 mm, transisi harus terjadi di 3 mm).

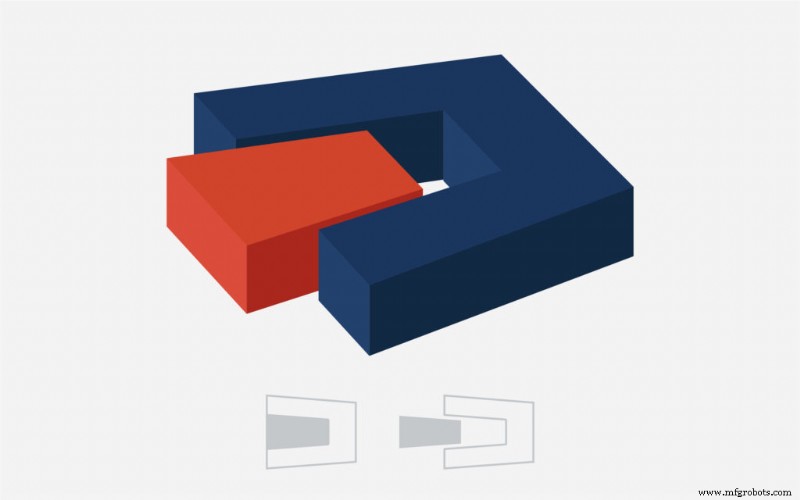

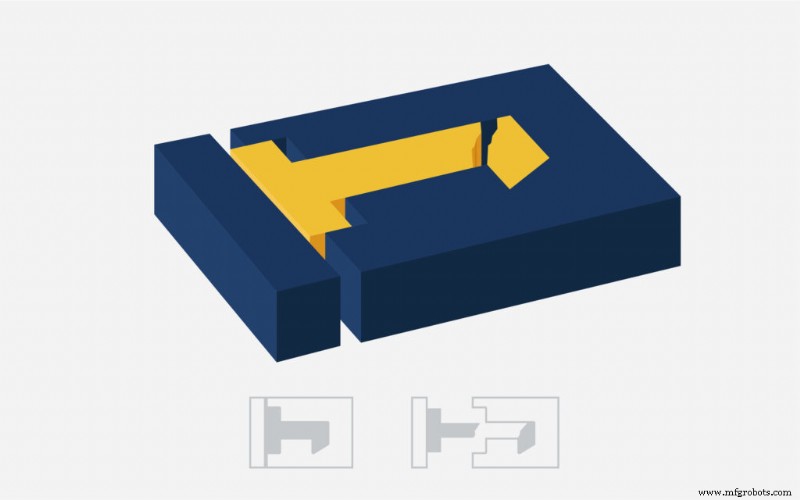

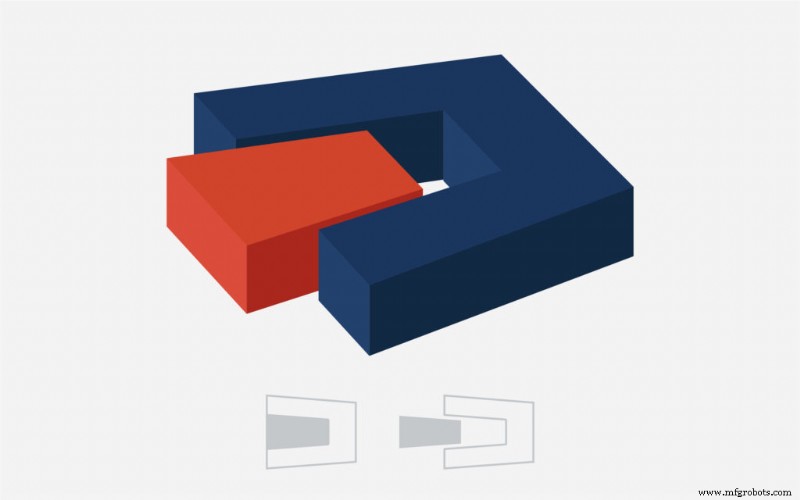

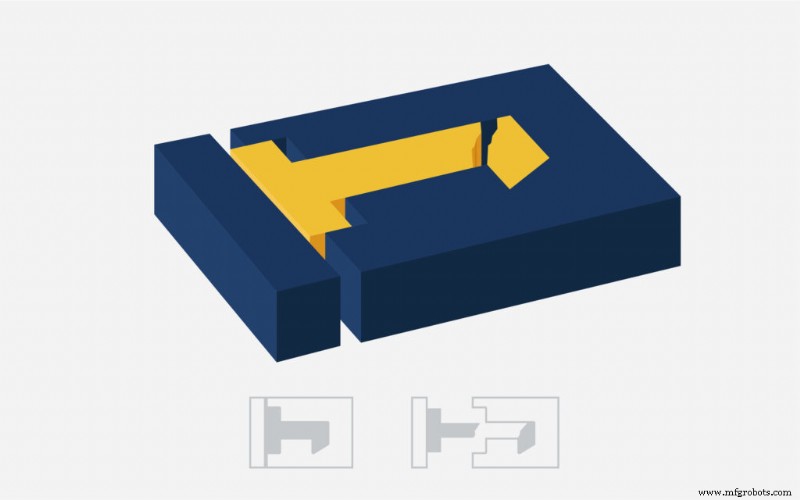

Hindari undercut

Undercut adalah permukaan atau fitur yang tersembunyi atau menjorok — seperti ulir, alur, atau snap-fit — yang mencegah bagian dikeluarkan dari cetakan dengan satu tarikan searah tanpa kerusakan. Dimungkinkan untuk menghindari undercut dengan mengorientasikan fitur sejajar dengan garis gambar atau dengan memasukkan tindakan ke dalam desain cetakan Anda.

Membulatkan tepi dan sudut yang tajam

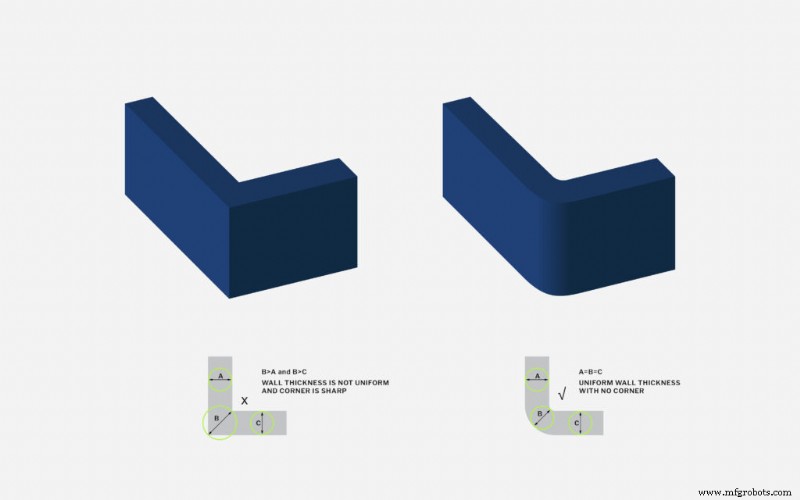

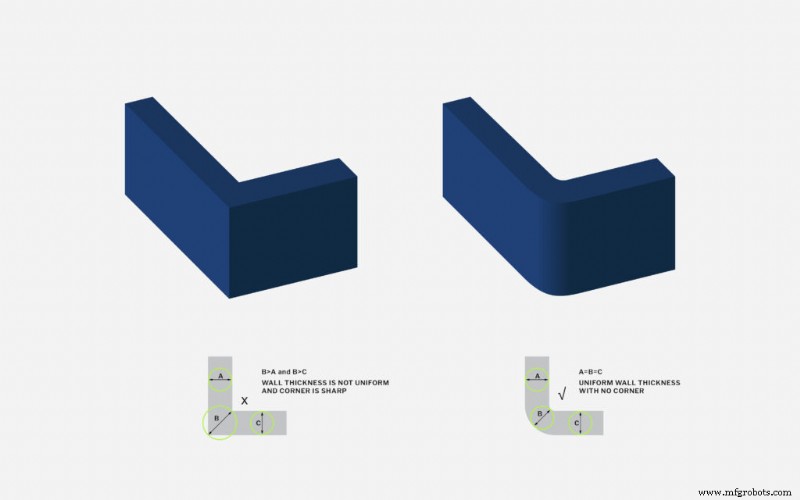

Bila memungkinkan, desainer dan insinyur harus memilih fitur bulat daripada tepi dan sudut yang tajam. Tepi membutuhkan tekanan tambahan untuk diisi, yang mempersulit bidikan untuk mengalir secara efisien dan seragam ke dalam cetakan. Tepi yang tajam juga memiliki kecenderungan untuk melekat pada cetakan selama pengeluaran, meningkatkan risiko kerusakan dan cacat bagian. Anda dapat menghindari kedua masalah ini dengan sudut internal dan eksternal yang diradiasikan.

Sudut internal, atau sudut di mana sebagian dinding bertemu dengan lantai, harus memiliki radius setidaknya 50% dari ketebalan dinding yang berdekatan. Sudut luar, atau yang berada di bagian atas dinding bagian, harus memiliki radius 150% dari dinding yang berdekatan untuk memungkinkan plastik mengalir lebih efisien dan efektif. Ini juga membantu meminimalkan tegangan sisa dan keretakan.

Dasar dari semua fitur vertikal dalam suatu bagian (seperti bos, rusuk, atau pas snap) juga harus dibulatkan. Jari-jari bos harus 25% dari dinding yang berdekatan, dengan radius minimum 0,015” (atau 0,381mm).

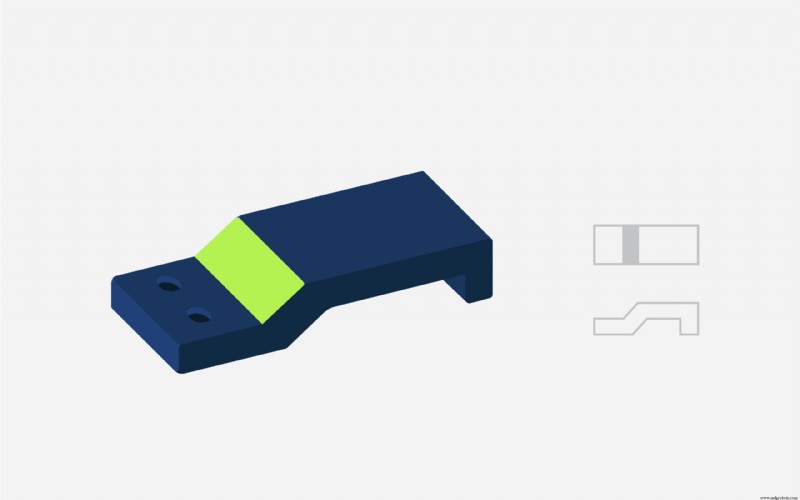

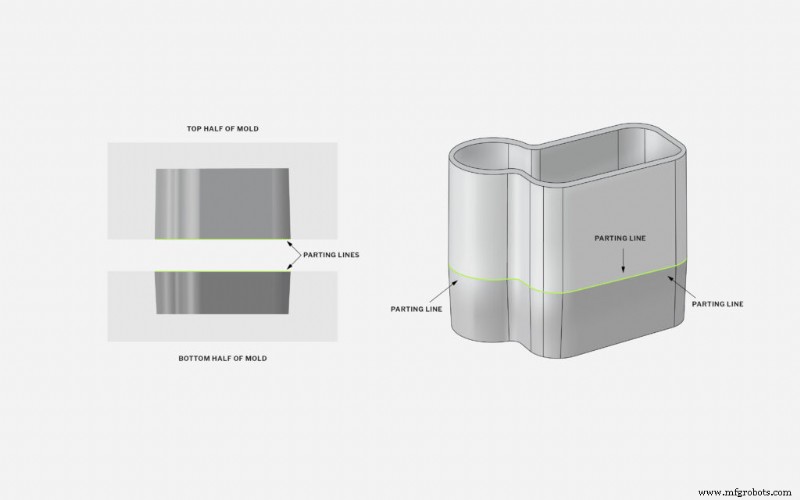

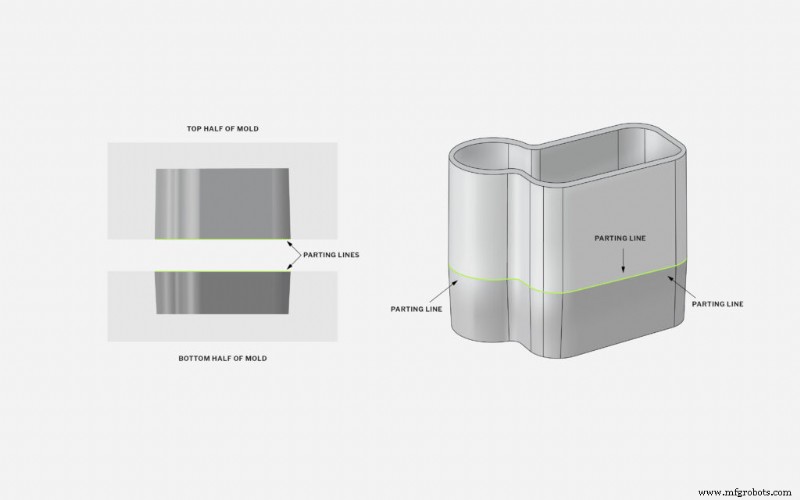

Menempatkan garis perpisahan secara strategis

Tanda fisik, yang dikenal sebagai garis perpisahan, akan muncul di tempat kedua bagian cetakan bertemu. Dalam banyak kasus, garis perpisahan dapat dengan mudah dilihat dan dirasakan, tetapi ini lebih dari sekadar masalah estetika. Penempatan garis pemisah menentukan bagaimana cetakan terbuka (dan oleh karena itu arah di mana Anda perlu menambahkan draf ke fitur bagian), dan ini dapat memengaruhi biaya perkakas cetakan dan pasca-pemrosesan yang diperlukan.

Anda sering dapat meningkatkan penampilan dan fungsionalitas bagian dengan menempatkan bagian panjang di sepanjang tepi daripada di permukaan yang rata. Ini membantu menyembunyikan jahitan dan juga mengurangi kemungkinan kilatan (bahan berlebihan di sekitar tempat cetakan menyatu).

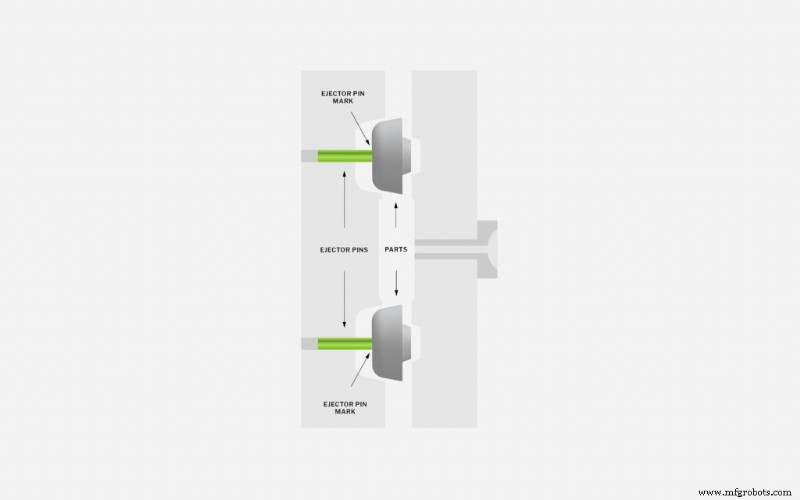

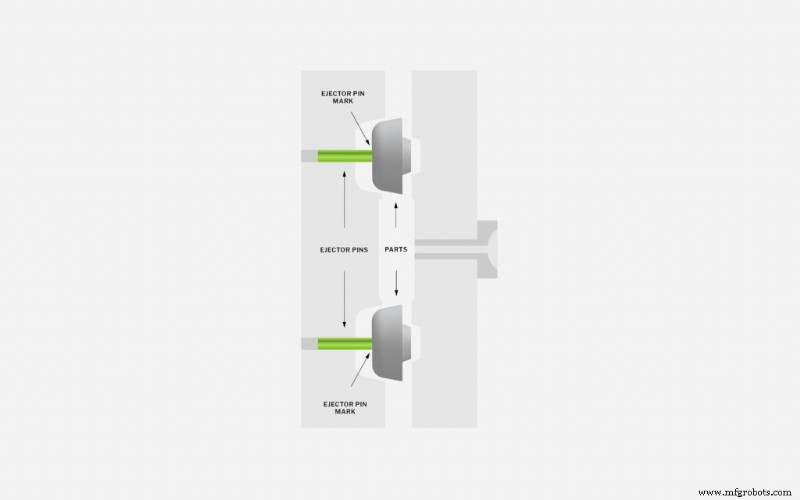

Pertimbangkan penempatan pin ejektor

Agar bekerja dengan baik, pin ejektor memerlukan permukaan datar, atau bantalan, yang ditempatkan tegak lurus dengan arah gerakan pin. Penempatan dan jumlah pin harus diinformasikan oleh bentuk bagian, sudut draf, tekstur dinding samping, dan kedalaman dinding — semuanya mempengaruhi bagaimana bagian akan menempel pada dinding cetakan.

Pilihan bahan juga harus diperhitungkan dalam penempatan atau ukuran pin. Resin lengket, misalnya, cenderung membutuhkan lebih banyak kekuatan untuk dikeluarkan. Demikian juga, plastik yang lebih lunak kemungkinan akan membutuhkan jumlah pin yang lebih banyak atau pin yang lebih lebar untuk mendistribusikan gaya ejeksi secara efektif dan menghindari kerusakan pada bagian tersebut.

Optimalkan ukuran rusuk penyangga

Rusuk sering digunakan untuk memperkuat dinding bagian dalam situasi di mana dua bagian dinding bertemu pada sudut 90 derajat, atau di mana panjang bagian tertentu dilemahkan oleh ketebalan dinding bagian tersebut.

Penting untuk dicatat bahwa tulang rusuk yang lebih tebal tidak selalu berarti dukungan yang lebih besar - pada kenyataannya, tulang rusuk yang terlalu tebal sering menyebabkan bekas tenggelam. Ketebalan dasar rusuk penopang harus maksimal dua pertiga tebal dinding yang berdampingan.

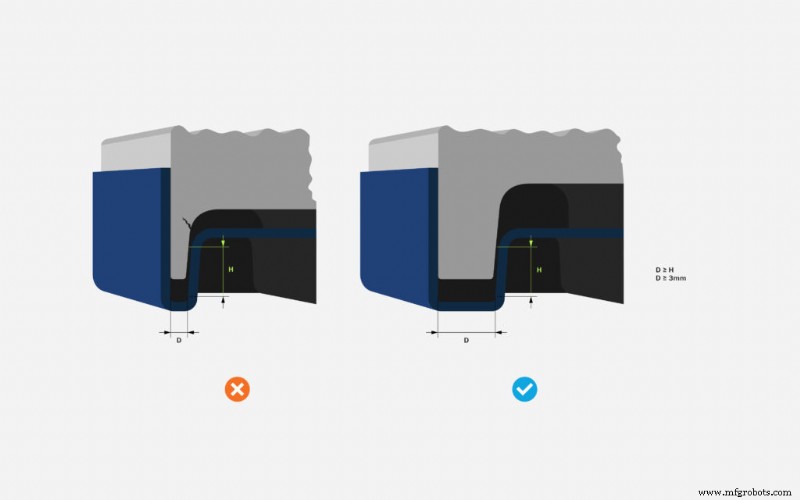

Perhatikan ketebalan dinding cetakan

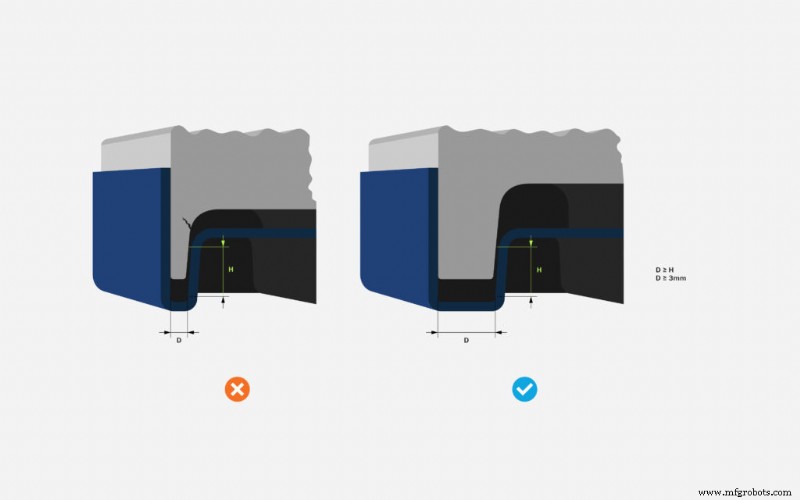

Ketebalan dinding cetakan adalah pertimbangan penting lainnya — dan yang terutama akan ditentukan oleh ruang antara fitur bagian. Pastikan fitur vertikal seperti rusuk dan bos tidak terlalu dekat satu sama lain, untuk memisahkan dinding, atau ke area yang tipis, karena ini mempersulit proses pendinginan.

Ketebalan dinding cetakan juga dapat memengaruhi biaya perkakas. Sebagian besar cetakan injeksi dibuat melalui mesin CNC dan dinding logam yang lebih tipis dalam cetakan lebih sulit untuk dikerjakan dengan benar. Dinding yang lebih tipis juga menghasilkan siklus hidup jamur yang lebih pendek.

Sementara ketebalan dinding cetakan minimum yang diizinkan ditentukan oleh kualitas fisik dan mekanik dari bahan bagian, jarak bebas 3mm antara fitur bagian umumnya dapat diterima.

Merancang bagian cetakan injeksi secara efisien dan efektif

Kesalahan desain itu mahal. Memotong ulang alat untuk memperbaiki kesalahan desain dapat membuat tim produk mundur beberapa minggu dan menghabiskan biaya ribuan dolar. Mitra manufaktur yang baik akan membantu Anda menghindari revisi mahal dengan DFM, tetapi proses itu juga menambah linimasa Anda. Memeriksa masalah desain Anda dalam panduan ini sebelum mengirimkannya ke mitra manufaktur akan membantu Anda mendapatkan suku cadang yang lebih baik dengan lebih cepat.

Ada banyak hal yang bisa salah dalam cetakan injeksi, jadi Anda perlu mencari mitra yang dapat Anda percaya untuk memperbaiki bagian Anda. Di sini, di Fast Radius, kami di sini untuk membuat segalanya lebih mudah bagi Anda, dan kami berinvestasi dalam keberhasilan proyek Anda. Hubungi kami hari ini untuk memulai proyek cetakan injeksi Anda berikutnya.

Untuk mempelajari lebih lanjut tentang cetakan injeksi — mulai dari pemilihan bahan hingga perbedaan antara cetakan satu rongga dan multi rongga hingga bagaimana kami memanfaatkan proses pembuatan masker wajah yang memerangi penyebaran COVID-19 — kunjungi pusat pembelajaran Fast Radius .

Siap membuat suku cadang Anda dengan Radius Cepat?

Mulai kutipan Anda