Menambahkan fitur cetakan injeksi ke bagian Anda

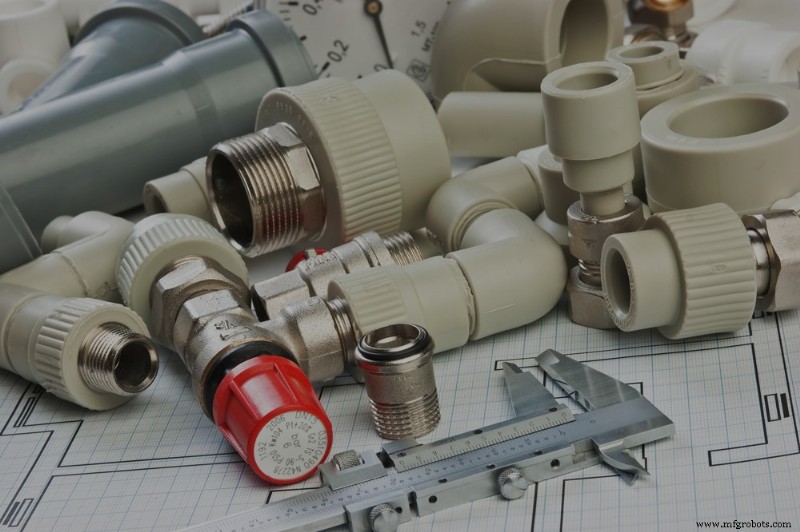

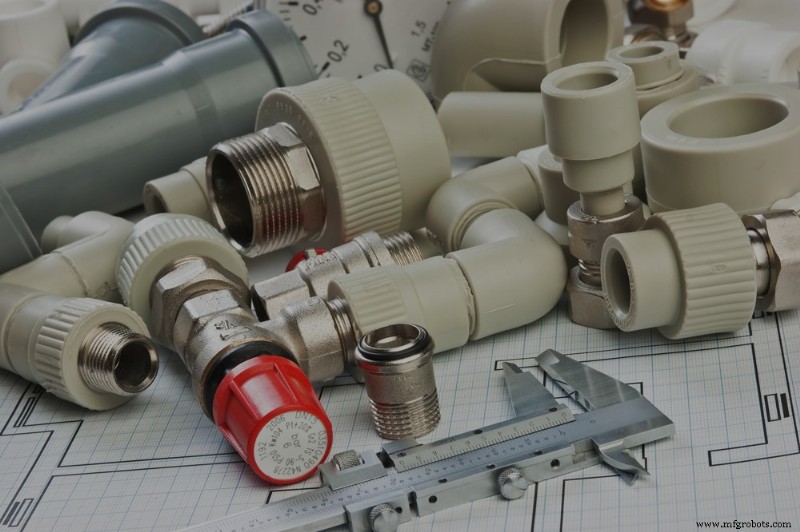

Pencetakan injeksi melibatkan pembuatan cetakan presisi yang terdiri dari inti dan rongga dan menyuntikkan plastik cair ke dalam perkakas. Setelah dingin, pelat ejektor mesin cetak injeksi akan bergerak, melepaskan bagian dari cetakan Anda.

Cetakan injeksi menawarkan presisi tinggi, kecepatan, berbagai bahan yang kompatibel, dan biaya rendah per bagian. Fitur khusus dapat ditambahkan ke bagian cetakan injeksi, seperti teks, permukaan akhir, dan engsel.

Mengapa menambahkan fitur cetakan injeksi ke bagian?

Mengoptimalkan desain bagian dengan menambahkan fitur cetakan injeksi dapat membantu mengurangi langkah pasca-pemrosesan, menghemat waktu dan uang dalam jangka panjang. Lagi pula, semakin banyak fitur yang dapat dicapai dengan satu proses, semakin baik. Menambahkan fitur cetakan injeksi ke desain suku cadang memungkinkan suku cadang yang lebih fungsional dan estetis serta menurunkan biaya produksi total.

Fitur yang biasa ditambahkan dengan teknik injection molding

Ketika datang untuk menambahkan fitur cetakan injeksi, pilihannya meliputi:

- Teks: Cetakan injeksi memudahkan penambahan label, instruksi, logo, dan diagram ke bagian Anda. Alih-alih mengandalkan pelabelan pasca-proses (dan menimbulkan biaya terkait), teks dan logo dapat dimasukkan langsung ke bagian plastik Anda dengan sedikit perubahan pada desain.

- Permukaan selesai: Demikian pula, permukaan akhir dapat ditambahkan ke bagian cetakan injeksi dengan mengubah cetakan daripada memasukkan langkah-langkah pasca-pemrosesan yang mahal dan memakan waktu. Misalnya, Anda dapat menggunakan cetakan bertekstur sebagai ganti bead blasting di setiap bagiannya.

- Masukkan cetakan: Menyuntikkan bahan cair di sekitar sisipan (biasanya terbuat dari logam, plastik, atau keramik) akan menciptakan ikatan yang kuat antara kedua bahan tersebut. Karena ini mengurangi kebutuhan untuk perakitan sekunder, cetakan sisipan juga akan membantu menghemat waktu dan uang.

- Overmolding: Overmolding juga dapat membantu memangkas biaya dan mengurangi kebutuhan akan proses perakitan sekunder. Seperti cetakan sisipan, proses ini melibatkan pembuatan bagian dari beberapa bahan — yang pertama adalah substrat kaku yang terbuat dari termoplastik cetakan injeksi, dan yang kedua adalah tembakan tambahan ke dalam, di atas, atau di sekitar substrat. Overmolding dapat mengikat bahan secara kimia atau mekanis untuk menciptakan bagian yang lebih fungsional atau estetis.

- Engsel hidup: Alih-alih memasang engsel logam nanti, mendesain bagian dengan engsel yang dibentuk dapat menyederhanakan desain dan proses produksi. Dengan desain yang tepat, enklosur dan penutup dapat diproses dalam satu operasi pencetakan, menghemat waktu, bahan, dan biaya.

- Sambungan pas: Sambungan snap-fit sering disertakan dalam komponen plastik untuk mengurangi atau menghilangkan kebutuhan akan pengencang tradisional seperti mur, sekrup, ring, dan spacer. Menggabungkan sambungan snap-fit langsung ke dalam desain dapat membantu mengurangi kebutuhan akan perangkat keras sekunder dan biaya perakitan.

- Utas: Bagian cetakan injeksi dapat dirancang dengan ulir untuk menghilangkan kebutuhan pemotongan ulir sekunder dan mengurangi waktu dan biaya.

Merancang untuk fitur cetakan injeksi

Mengoptimalkan suku cadang sesuai dengan prinsip DFM akan memungkinkan Anda menghasilkan produk berkualitas tinggi dan berkinerja tinggi dengan waktu dan biaya seefisien mungkin. Plus, karena perkakas pemesinan adalah proses yang mahal dan panjang, memastikan kemampuan cetakan Anda sangat penting. Untuk ini, kami menyarankan Anda bekerja dengan insinyur desain perkakas yang berpengalaman. Saat mendesain suku cadang, Anda harus mempertimbangkan hal berikut:

Desain utas dengan cermat

Menyertakan ulir dalam bagian cetakan injeksi dapat membantu memangkas biaya pasca-pemrosesan, tetapi lokasi dan desain ulir dapat memengaruhi total biaya perkakas. Sementara menempatkan benang eksternal pada garis perpisahan cetakan adalah pilihan paling sederhana dan paling hemat biaya, hal itu juga meningkatkan kemungkinan flash dan benang yang tidak cocok. Namun, jika benang tidak berada di tengah garis perpisahan, desain perlu menyertakan gerakan samping atau slide, yang dapat meningkatkan biaya pencetakan.

Salah satu solusinya adalah dengan menggunakan sisipan berputar, juga dikenal sebagai inti berulir, pada ulir internal. Sisipan berputar dan terlepas sebelum bagian dikeluarkan dari cetakan; dan dengan beberapa utas internal pendek, itu dapat dengan mudah dilepas dari cetakan saat dikeluarkan. Namun terlepas dari penempatan utas, batasi jarak ulir hingga kurang dari 32 utas per inci, dan hentikan utas di ujungnya untuk mencegah utas silang.

Pilih bahan yang tepat untuk engsel hidup

Jika desain termasuk engsel hidup, bahan yang Anda pilih menjadi penting. Tangguh, ringan, dan fleksibel, polypropylene (PP) adalah bahan engsel hidup yang ideal.

Selain pertimbangan material, termasuk radius di titik tengah engsel akan membantu kedua bagian menutup, tergantung pada rentang gerak yang diinginkan. Anda juga harus memastikan bahwa Anda mendesain engsel yang cukup tebal untuk menahan pembengkokan berulang, tetapi masih cukup tipis untuk dilenturkan.

Perhatikan ketebalan dinding

Ketebalan dinding yang tidak konsisten dapat mengakibatkan lengkungan, tembakan pendek, tanda tenggelam, dan komplikasi serius lainnya, jadi menggunakan ketebalan dinding yang seragam sedapat mungkin adalah kuncinya. Namun, jika ketebalan dinding desain bagian Anda berubah, transisi bertahap akan membantu menjaga bagian tetap utuh. Aturan praktis yang baik untuk ketebalan dinding ideal dalam cetakan injeksi adalah antara 0,040 dan 0,140 inci.

Gunakan penutup geser untuk klip dan snap-fit

Menggunakan penutup geser memungkinkan Anda membuat benda seperti lubang dan kait tanpa perlu menggunakan sisipan atau tindakan samping. Ini sangat berguna saat mendesain suku cadang dengan klip dan snap-fit, karena membuat penutup geser agar sesuai dengan klip dan snap-fit bagian akan membantu menurunkan biaya perkakas dan pengoperasian.

Sertakan draf dan kurangi ketinggian fitur tinggi

Sudut draf minimum adalah 0,5° untuk setiap fitur yang tegak lurus terhadap garis perpisahan. Idealnya, fitur harus memiliki sudut draf 1° atau 2°. Namun, jika desain memiliki fitur tinggi seperti rusuk, atasan, atau penyangga, menggabungkan sudut draf yang lebih besar akan membantu memudahkan proses pengeluaran dan mencegah goresan.

Fitur tinggi dan cetakan yang dalam meningkatkan risiko tanda tenggelam, jadi Anda harus berusaha semaksimal mungkin untuk meminimalkan ketinggian fitur bila memungkinkan. Ini akan membantu mencegah perlunya peningkatan ventilasi dan pabrik akhir yang lebih panjang.

Awasi teks Anda

Menambahkan teks dan logo ke bagian cetakan injeksi harus strategis untuk memastikan produksi seefisien mungkin dan hasilnya dapat dibaca. Gunakan font sans-serif dengan panjang goresan minimum (pikirkan mistar gawang dalam huruf 'A' sebagai contoh) 0,020 inci, karena keriting font serif dan goresan kecil membuat penggilingan perkakas menjadi sulit.

Menggunakan teks yang ditinggikan membuat kata-kata lebih mudah dibaca dan dihasilkan daripada teks tersembunyi, tetapi harus dijaga setinggi 0,015 inci atau kurang. Teks harus menghadap ke arah tarikan cetakan untuk memastikan pengeluaran yang mulus dan menghindari perlunya sisipan yang dimuat secara manual dan tindakan samping. Namun, jika Anda menggunakan bahan yang fleksibel seperti elastomer termoplastik (TPE), arah tarikan cetakan tidak akan menjadi faktor.

Ikuti praktik terbaik DFM lainnya

Dengan proyek cetakan injeksi apa pun, kami mendorong Anda untuk mengikuti praktik terbaik design for manufacturability (DFM), termasuk meminimalkan undercut bila memungkinkan, menggunakan bahan susut rendah jika bagian tersebut memiliki toleransi yang ketat, menempatkan garis pemisah secara strategis, dan menyertakan chamfer atau fillet di mana pun perlu.

Membuat komponen cetakan injeksi berkualitas dengan Radius Cepat

Menambahkan fitur cetakan injeksi dapat menghemat waktu dan uang selama desainnya baik dan mengikuti praktik terbaik. Namun, komponen cetakan injeksi yang tidak dirancang dengan benar dapat mengakibatkan penundaan, kesalahan, dan produk akhir yang rapuh. Untuk merampingkan desain dan proses produksi, pertimbangkan untuk bekerja sama dengan mitra manufaktur berpengalaman seperti Fast Radius.

Di Fast Radius, kami tahu bahwa presisi dan kualitas sangat penting. Saat Anda bekerja dengan kami, Anda akan menerima saran ahli dan perhatian individual. Anda juga dapat memanfaatkan rangkaian alat online kami, tempat Anda dapat mengunggah desain, mengevaluasi berbagai bahan dan metode manufaktur, serta mengidentifikasi potensi jebakan desain dengan pemeriksaan DFM otomatis. Buat akun atau hubungi kami hari ini untuk melihat bagaimana Fast Radius dapat membantu mewujudkan ide Anda.

Lihat pusat sumber daya kami untuk mengetahui cara membuat komponen cetakan injeksi yang lebih kuat, kesalahan desain cetakan injeksi terbesar, dan banyak lagi.