17 Bab 7:Manufaktur Lean

TUJUAN

Setelah menyelesaikan unit ini, Anda seharusnya dapat:

- Terapkan 5S di setiap toko Mesin.

- Jelaskan Konsep Kaizen.

- Jelaskan Penerapan Lean Manufacturing.

Lean 5S:

“5S” adalah metode pengorganisasian tempat kerja yang terdiri dari lima kata:Sort, Set in order, Shine, Standardize, dan Sustain. Semua kata ini dimulai dengan huruf S. Kelima komponen ini menjelaskan cara menyimpan barang dan mempertahankan pesanan baru. Saat membuat keputusan, karyawan mendiskusikan standarisasi, yang akan membuat proses kerja menjadi jelas di antara para pekerja. Dengan melakukan ini, setiap karyawan akan merasa memiliki proses tersebut.

Fase 0:Keamanan

Sering diasumsikan bahwa program 5S yang dijalankan dengan benar akan meningkatkan keselamatan di tempat kerja, tetapi ini salah. Keamanan bukanlah pilihan; itu prioritas.

Fase 1:Urutkan

Tinjau semua item di tempat kerja, simpan hanya yang dibutuhkan.

Tahap 2:Luruskan

Semuanya harus ada tempatnya dan ada di tempatnya. Item harus dibagi dan diberi label. Semuanya harus diatur dengan matang. Karyawan tidak harus membungkuk berulang-ulang. Tempatkan peralatan di dekat tempat digunakan. Langkah ini adalah bagian dari mengapa lean 5s tidak dianggap sebagai “pembersihan standar”.

Fase 3:Bersinar

Pastikan tempat kerja bersih dan rapi. Dengan melakukan ini, akan lebih mudah untuk menyadari di mana segala sesuatu berada dan di mana mereka seharusnya berada. Setelah bekerja, bersihkan ruang kerja dan kembalikan semuanya ke posisi semula. Menjaga kebersihan tempat kerja harus diintegrasikan ke dalam rutinitas sehari-hari.

Fase 4:Standarisasi

Standarisasi prosedur kerja dan membuatnya konsisten. Setiap pekerja harus menyadari apa tanggung jawab mereka saat mengikuti tiga langkah pertama.

Fase 5:Mempertahankan

Menilai dan mempertahankan standar. Langkah-langkah tersebut di atas harus menjadi norma baru dalam pengoperasiannya. Jangan secara bertahap kembali ke cara lama. Saat mengambil bagian dari prosedur baru, pikirkan cara untuk meningkatkan. Tinjau empat langkah pertama saat alat baru atau persyaratan keluaran disajikan.

Kaizen

Sementara proses lean 5S berfokus pada penghapusan pemborosan, Kaizen berfokus pada praktik peningkatan berkelanjutan. Seperti lean 5S, Kaizen mengidentifikasi tiga aspek utama tempat kerja:M uda (limbah), M ura (inkonsistensi) dan M uri (strain pada orang &mesin). Namun, proses langkah demi langkah Kaizen lebih luas daripada proses lean 5S.

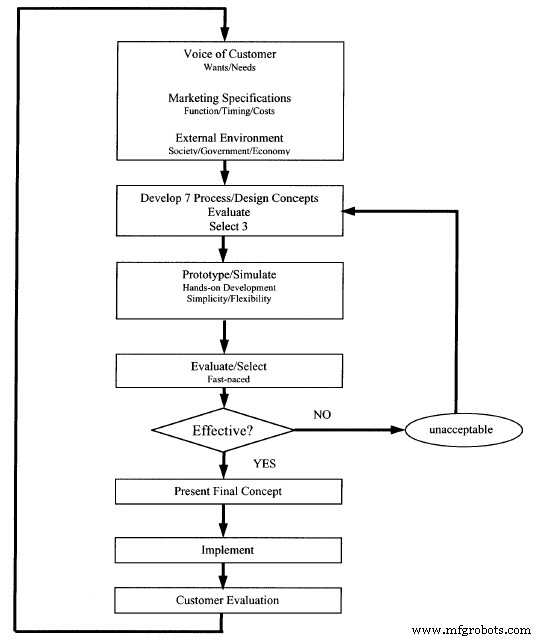

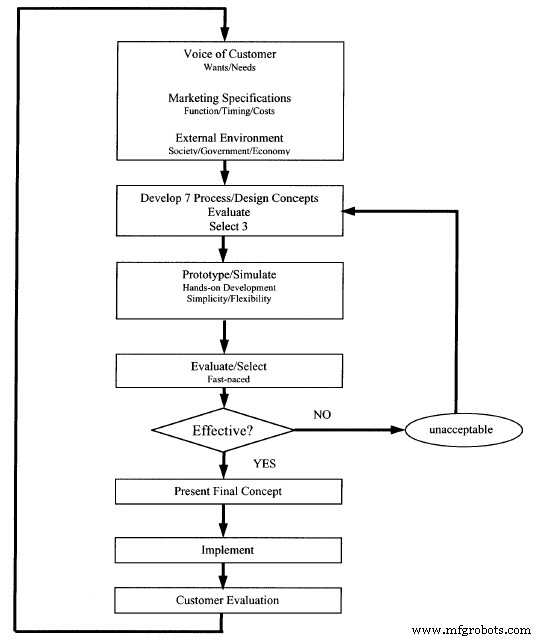

Ikhtisar proses Kaizen:

1. Identifikasi masalah.

2. Bentuk tim.

3. Kumpulkan informasi dari pelanggan internal dan eksternal, dan tentukan tujuan proyek.

4. Tinjau situasi atau proses saat ini.

5. Lakukan brainstorming dan pertimbangkan tujuh kemungkinan alternatif.

6. Tentukan tiga alternatif terbaik dari tujuh.

7. Simulasikan dan evaluasi alternatif ini sebelum implementasi.

8. Presentasikan ide dan saran kepada manajer.

9. Menerapkan hasil Kaizen secara fisik dan memperhitungkan efeknya.

Manufaktur ramping meningkat seiring berjalannya waktu, jadi penting untuk melanjutkan pendidikan tentang mempertahankan standar. Sangat penting untuk mengubah standar dan melatih pekerja saat dihadapkan dengan peralatan atau aturan baru.

Ramping

Pikirkan departemen pemeliharaan sebagai melayani pelanggan internal:berbagai departemen dan pekerja di perusahaan.

Lean berbeda dari model produksi massal barat tradisional yang mengandalkan skala ekonomi untuk menciptakan keuntungan. Semakin banyak Anda membuat semakin murah produk, semakin besar potensi margin keuntungan. Hal ini didasarkan pada prediksi kebutuhan pelanggan, atau menciptakan kebutuhan pelanggan. Ini mengalami kesulitan dalam menghadapi perubahan permintaan yang tidak biasa.

Produksi ramping merespons permintaan pelanggan yang terbukti. Pemrosesan tarik – pelanggan menarik produksi. Dalam sistem massal, produsen mendorong produk ke pasar, mendorong pemrosesan.

Membangun budaya jangka panjang yang berfokus pada peningkatan.

Menghormati pekerja yang lebih terlatih dan terdidik, lebih fleksibel

Lean adalah filosofi yang berfokus pada hal berikut:

- Memenuhi kebutuhan pelanggan

- Peningkatan berkelanjutan dan bertahap

- Membuat produk yang lebih baik secara berkelanjutan

- Menghargai masukan pekerja

- Mengambil pandangan jangka panjang

- Menghilangkan kesalahan

- Menghilangkan sampah

Pemborosan:menggunakan terlalu banyak sumber daya (materi, waktu, energi, ruang, uang, sumber daya manusia, instruksi yang buruk)

Sampah:

- Kelebihan produksi

- Cacat

- Pemrosesan yang tidak perlu

- Menunggu (membuang-buang waktu)

- Membuang-buang waktu dan bakat manusia

- Terlalu banyak langkah atau bergerak Transportasi berlebihan

- Persediaan yang berlebihan

Produksi ramping mencakup bekerja dengan pemasok, sub kontraktor, dan penjual untuk memperlancar seluruh proses.

Tujuannya adalah produksi akan mengalir dengan lancar, menghindari mulai dan berhenti yang mahal.

Idenya disebut just in time “hanya menghasilkan apa yang dibutuhkan, ketika dibutuhkan, dan hanya dalam jumlah yang dibutuhkan.” Proses produksi harus fleksibel dan cepat.

Inventaris =hanya yang Anda butuhkan

Dalam produksi massal =untuk berjaga-jaga. Persediaan dan produk ekstra disimpan untuk berjaga-jaga jika diperlukan.

Terminologi:

Penyederhanaan proses – proses di luar alur produksi

Cacat – sistem produksi massal melakukan inspeksi pada akhir produksi untuk mengetahui cacat sebelum dikirim. Masalahnya adalah bahwa sumber daya telah "dihabiskan" untuk membuat produk limbah. Cobalah untuk mencegah masalah segera, saat terjadi, lalu cegah. Inspeksi selama produksi, pada setiap tahap produksi.

Keamanan – waktu yang menyakitkan adalah waktu yang terbuang

Informasi – membutuhkan informasi yang tepat pada waktu yang tepat (terlalu banyak, terlalu sedikit, terlambat)

Prinsip:

Poka-yoke – pembuktian kesalahan menentukan penyebab masalah dan kemudian menghilangkan penyebabnya untuk mencegah kesalahan lebih lanjut

Kesalahan penilaian – menemukan masalah setelah proses

Inspeksi informatif – menganalisis data dari inspeksi selama proses

Inspeksi sumber – inspeksi sebelum proses dimulai untuk mencegah kesalahan.

MEAN LEAN

Salah satu istilah yang diterapkan untuk pemotongan biaya sederhana, interpretasi pemotongan pekerjaan dari Lean adalah Mean Lean. Seringkali manajer modern berpikir bahwa mereka melakukan lean tanpa memahami pentingnya pekerja dan hubungan jangka panjang.

Pemeliharaan Berpusat Keandalan

Pemeliharaan yang berpusat pada keandalan adalah sistem untuk merancang program pemeliharaan yang hemat biaya. Ini bisa menjadi kompleks terperinci, komputer, didorong secara statistik, tetapi pada dasarnya cukup sederhana. Ide-idenya dapat diterapkan untuk merancang dan mengoperasikan sistem PM, dan juga dapat memandu pembelajaran Anda saat melakukan pemeliharaan, pemecahan masalah, perbaikan, dan pekerjaan energi.

Ini adalah prinsip inti RCM. Kesembilan konsep dasar tersebut adalah:

- Kegagalan terjadi.

- Tidak semua kegagalan memiliki kemungkinan yang sama

- Tidak semua kegagalan memiliki konsekuensi yang sama

- Komponen sederhana aus, sistem kompleks rusak

- Pemeliharaan yang baik menyediakan fungsionalitas yang diperlukan dengan biaya praktis terendah

- Pemeliharaan hanya dapat mencapai keandalan desain yang melekat pada peralatan

- Pemeliharaan yang tidak perlu menghilangkan sumber daya dari pemeliharaan yang diperlukan

- Program pemeliharaan yang baik mengalami peningkatan berkelanjutan.

Pemeliharaan terdiri dari semua tindakan yang diambil untuk memastikan bahwa komponen, peralatan, dan sistem menyediakan fungsi yang diinginkan bila diperlukan.

Sistem RCM didasarkan pada jawaban atas pertanyaan-pertanyaan berikut:

1. Apa fungsi dan standar kinerja peralatan yang diinginkan?

2. Dengan cara apa ia gagal memenuhi fungsinya? (Manakah kegagalan yang paling mungkin? Seberapa besar kemungkinan masing-masing jenis kegagalan? Akankah kegagalannya terlihat jelas? Bisakah itu menjadi kegagalan sebagian?)

3. Apa yang menyebabkan setiap kegagalan?

4. Apa yang terjadi ketika setiap kegagalan terjadi? (Apa risiko, bahaya, dll.?)

5. Dalam hal apa setiap kegagalan penting? Apa konsekuensi dari kegagalan penuh atau sebagian?

6. Apa yang dapat dilakukan untuk memprediksi atau mencegah setiap kegagalan? Berapa biaya untuk memprediksi atau mencegah setiap kegagalan?

7. Apa yang harus dilakukan jika tugas proaktif yang sesuai tidak dapat ditemukan (tindakan default) (tidak ada tugas yang tersedia, atau mungkin terlalu mahal untuk risikonya)?

Peralatan dipelajari dalam konteks di mana dan bagaimana peralatan itu digunakan

Semua tindakan pemeliharaan dapat diklasifikasikan ke dalam salah satu kategori berikut:

- Pemeliharaan Korektif – Mengembalikan fungsi yang hilang atau menurun

- Pemeliharaan Pencegahan – Meminimalkan kemungkinan kegagalan fungsi

- Pemeliharaan Alternatif – Hilangkan kondisi yang tidak memuaskan dengan mengubah desain atau penggunaan sistem

Dalam kategori pemeliharaan preventif, semua tugas yang diselesaikan dapat digambarkan sebagai salah satu dari lima (5) jenis tugas utama:

- Kondisi Diarahkan – Memperbarui masa pakai berdasarkan kondisi terukur dibandingkan dengan standar

- Time Directed – Perbarui hidup apa pun kondisinya

- Penemuan Kegagalan – Menentukan apakah telah terjadi kegagalan

- Pelayanan – Menambah/mengisi bahan habis pakai

- Pelumasan – Oli, gemuk, atau pelumas lainnya

Kami melakukan pemeliharaan karena kami yakin bahwa keandalan perangkat keras menurun seiring bertambahnya usia, tetapi kami dapat melakukan sesuatu untuk memulihkan atau mempertahankan keandalan asli yang terbayar dengan sendirinya.

RCM berpusat pada keandalan. Tujuannya adalah untuk menjaga keandalan yang melekat pada sistem atau desain peralatan, mengakui bahwa perubahan dalam keandalan yang melekat hanya dapat dicapai melalui perubahan desain. Kita harus memahami bahwa peralatan atau sistem harus dipelajari dalam situasi di mana ia bekerja.

Menerapkan Lean Manufacturing

Analisis setiap langkah dalam proses awal sebelum membuat perubahan

Fokus utama lean manufacturing adalah pada pengurangan biaya dan peningkatan omset dan menghilangkan aktivitas yang tidak menambah nilai pada proses manufaktur. Pada dasarnya apa yang dilakukan lean manufacturing adalah membantu perusahaan untuk mencapai produksi yang ditargetkan, serta hal-hal lain, dengan memperkenalkan alat dan teknik yang mudah diterapkan dan dipelihara. Apa yang dilakukan alat dan teknik ini adalah mengurangi dan menghilangkan pemborosan, hal-hal yang tidak diperlukan dalam proses manufaktur.

Insinyur manufaktur mulai menggunakan metodologi DMAIC (Desain, Ukur, Analisis, Tingkatkan, Kontrol) six-sigma—bersama dengan lean manufacturing—untuk memenuhi persyaratan pelanggan terkait produksi tabung.

Insinyur manufaktur ditugaskan untuk merancang tata letak proses baru dari jalur produksi tabung. Tujuan proyek tersebut antara lain:

- Kualitas yang ditingkatkan

- Memo berkurang

- Pengiriman ke titik penggunaan

- Ukuran lot lebih kecil

- Implementasi sistem tarik

- Umpan balik yang lebih baik

- Peningkatan produksi

- Tanggung Jawab Individu

- WIP menurun

- Fleksibilitas bersantap

Sebelum membuat perubahan, tim menganalisis setiap langkah dalam tata letak asli proses jalur produksi tabung.

1. Ada mencoba untuk memahami proses keadaan asli, mengidentifikasi area masalah, langkah yang tidak perlu dan non nilai tambah.

2. Setelah memetakan proses, tim lean mengumpulkan data dari bangku Material Review Board (MRB) untuk mengukur dan menganalisis jenis cacat utama . Untuk lebih memahami prosesnya, tim juga melakukan studi waktu selama 20 hari periode produksi.

Dalam keadaan semula, jalur tabung terdiri dari satu operator dan empat operasi, dipisahkan menjadi dua stasiun oleh sebuah meja besar menggunakan sistem dorong. Tabel bertindak sebagai pemisah antara operasi kedua dan ketiga.

Masalah pertama yang ditemukan adalah garis yang tidak seimbang. Stasiun pertama digunakan sekitar 70% dari waktu. Operator di stasiun kedua menghabiskan banyak waktu mereka menunggu di antara waktu siklus. Dengan menggabungkan stasiun satu dan dua, ruang untuk perbaikan menjadi jelas sehubungan dengan tanggung jawab individu, pengendalian persediaan oleh operator, dan umpan balik segera ketika terjadi masalah. Studi waktu dan tata letak departemen mencerminkan temuan ini.

Masalah kedua diakui. Karena aliran proses, laju produksi tidak memungkinkan jadwal produksi dipenuhi dengan dua stasiun. Karena operator kehilangan jejak siklus alat berat, alat berat menunggu perhatian operator. Operator juga mencoba mendorong suku cadang melalui stasiun pertama—operasi bottleneck dalam prosesnya—dan kemudian melanjutkan pembuatan suku cadang pada dua operasi terakhir. Biasanya, pembuatan WIP dalam jangka panjang, dan masalah kualitas tidak diketahui sampai banyak bagian yang cacat diproduksi.

Data status asli diambil dari 20 hari terakhir sebelum perubahan. Tim menganalisis setiap langkah di awal dan membuat perubahan. Temuan studi waktu pada proses asli memberikan dasar untuk mengurangi waktu siklus, menyeimbangkan jalur, merancang penggunaan kanban dan penjadwalan Just In Time, meningkatkan kualitas, mengurangi ukuran lot dan WIP, dan meningkatkan aliran. Data proses baru diambil mulai satu bulan setelah implementasi. Penundaan ini memberi kesempatan kepada operator alat berat untuk berlatih dan memahami sistem tata letak proses yang baru.

Dengan desain sel berbentuk U; Bagian memenuhi semua kebutuhan pelanggan. Tabel dalam proses asli telah dihapus, hampir menghilangkan WIP. Dengan pengurangan WIP dan peningkatan produksi.

Beberapa konsep yang digunakan untuk meningkatkan proses termasuk keterlibatan total karyawan (TEI), ukuran lot yang lebih kecil, penjadwalan, inventaris titik penggunaan, dan tata letak yang ditingkatkan. Semua karyawan dan supervisor di departemen terlibat dalam semua fase proyek. Ide dan saran mereka dimasukkan dalam proses perencanaan dan implementasi untuk mendapatkan penerimaan yang lebih luas dari perubahan proses. Ukuran lot yang lebih kecil diperkenalkan untuk meminimalkan jumlah bagian yang diproduksi sebelum cacat terdeteksi. Kanban diperkenalkan (dalam bentuk rak penanganan material) untuk mengontrol WIP dan untuk menerapkan sistem tarik. Dan tata letak sel mengurangi perjalanan antar operasi.

Operator diberi wewenang untuk menghentikan saluran ketika masalah muncul. Dalam keadaan asli, operator masih terus menjalankan suku cadang saat operasi sedang tidak aktif. Dengan kanban

kontrol, tata letak menghilangkan kemampuan untuk menyimpan WIP, mengharuskan operator untuk mematikan seluruh jalur. Tata letak sel memberikan peluang yang sangat baik untuk meningkatkan komunikasi antar operator tentang masalah dan penyesuaian, untuk mencapai kualitas yang lebih baik.

Inspeksi sehari-hari dari proses keadaan asli, operator menghabiskan banyak waktu baik menunggu orang yang menangani material, atau melakukan sebagai penanganan material. With the U-shaped cell, delivery to the point of use is more better for the operator. The operator places boxes of raw material on six moveable roller carts, where it’s easily to get. The six boxes are enough to last a 24-hr period.

To reduce setup times, tools needed for machine repair and adjustments are located in the cell. The screws are not standardized; tools are set up in order of increasing size to quickly identify the proper tool.

For three months the process was monitored to verify that it was in control. Comparison of time studies from the original-state and the implemented layout demonstrated an increase in production from 300 to 514 finished products per shift. The new layout eliminated double handling between the second and third operations, as well as at the packing step. It also reduced throughout time by making it easier to cycle all four operations in a pull-system order. Customer demand was met by two shifts, which reduced the labor cost.

The results of the redesign are as follows:

- WIP decreased by 97%

- Production increased 72%

- Scrap was reduced by 43%

- Machine utilization increased by 50%

- Labor utilization increased by 25%

- Labor costs were reduced by 33%

- Sigma level increased from 2.6 to 2.8

This project yielded reduced labor and scrap costs, and allowed the organization to do a better job of making deliveries on time, while allowing a smaller finished-goods inventory. Daily production numbers and single-part cycle time served as a benchmark for monitoring progress towards the goal. Although the sigma level increase , the 43% reduction in defects, 97% reduction in WIP, and production increase of 72% contributed to the project objective.

Implementing lean is a never ending process; this is what continuous improvement is all

about. When you get one aspect of lean implemented, it can always be improved. Don’t get hung up on it, but don’t let things slip back to the starting point. There will always be time to go back and refine some of the processes.

Before Lean Manufacturing was implemented at Nypro Oregon Inc., we would operate using traditional manufacturing. Traditional manufacturing consists of producing all of a given product for the marketplace so as to never let the equipment idle. These goods them need to be warehoused or shipped out to a customer who may not be ready for them. If more is produced than can be sold, the products will be sold at a deep discount (often a loss) or simply scrapped. This can add up to an enormous amount waste. After implementing Lean Manufacturing concepts, our company uses just in time. Just in time refers to producing and delivering good in the amount required when the customer requires it and not before. In lean Manufacturing, the manufacture only produces what the customer wants, when they want it. This often a much more cost effective way of manufacturing when compared to high priced, high volume equipment.

Unit Test:

1. What is 5S?

2. Please Explain each “S” of the 5S.

3. Please Explain Kaizen concept.

4. What is the Pull processing?

5. What is the Poka-yoke?

6. What is the six-sigma DMAIC?

7. What is the objectives for a new process layout of the tube production line?

8. Before making changes, The Manufacturing engineers team do what first?

9. Please lists the results of the redesign.

10. The key to implementing lean new idea or concept is to do what?

CHAPTER ATTRIBUTION INFORMATION

This chapter was derived from the following sources.

- Lean 5S derived from Lean Manufacturing by various authors, CC:BY-SA 3.0.

- Kaizen derived from A Kaizen Based Approach for Cellular Manufacturing System Design:A Case Study by VirginiaTech, CC:BY-SA 4.0.

- Kaizen (image) derived from A Kaizen Based Approach for Cellular Manufacturing System Design:A Case Study by VirginiaTech, CC:BY-SA 4.0.