Proses manufaktur

Mesin jet adalah pembangkit tenaga pesawat jet saat ini, tidak hanya menghasilkan daya dorong yang mendorong pesawat tetapi juga tenaga yang menjadi bahan bakar banyak sistem pesawat lainnya.

Mesin jet beroperasi sesuai dengan hukum gerak ketiga Newton, yang menyatakan bahwa setiap gaya yang bekerja pada tubuh menghasilkan gaya yang sama besar dan berlawanan arah. Mesin jet bekerja dengan menarik sebagian udara yang melaluinya pesawat bergerak, mengompresnya, menggabungkannya dengan bahan bakar dan memanaskannya, dan akhirnya mengeluarkan gas berikutnya dengan kekuatan sedemikian rupa sehingga pesawat didorong ke depan. Tenaga yang dihasilkan oleh mesin seperti itu dinyatakan dalam pon daya dorong, istilah yang mengacu pada jumlah pon yang dapat digerakkan mesin.

Mesin jet, seperti banyak inovasi teknologi, membutuhkan waktu lama untuk berkembang dari konsep ke desain hingga eksekusi. Upaya pertama untuk melampaui mesin piston tradisional sebenarnya adalah modifikasi mesin itu, baik yang berat maupun yang rumit. Desain turbin diperkenalkan pada tahun 1921, dan itu serta komponen dasar lainnya dari mesin jet modern hadir dalam desain di mana seorang letnan Angkatan Udara Kerajaan bernama Frank Whittle menerima paten Inggris pada tahun 1930. Meskipun pengujian pada mesin Whittle dimulai pada tahun 1937 , itu tidak berhasil terbang sampai 1941. Di seberang Selat Inggris di Jerman bergegas mempersenjatai diri untuk Perang Dunia II, pekerjaan serupa tetapi sepenuhnya terpisah telah dimulai dengan paten mesin jet 1935 yang dikeluarkan untuk Hans von Ohain. Empat tahun kemudian, tim insinyur Jerman yang dipimpin oleh Dr. Max Hahn mencapai kesuksesan, melakukan penerbangan pertama yang sepenuhnya bertenaga jet dalam sejarah. Setelah mencapai kesuksesan dengan mesin Whittle pada tahun 1941, Inggris segera mengirimkan prototipe ke sekutu mereka di Amerika Serikat, di mana General Electric segera mulai memproduksi salinan. Mesin jet Amerika pertama, yang diproduksi oleh GE, terbang dengan pesawat yang dibuat oleh Bell Aircraft pada akhir tahun 1942. Meskipun penggunaan jet agak terbatas selama Perang Dunia II, pada akhir perang ketiga negara mulai menggunakan skuadron elit. dari pesawat tempur bertenaga jet.

Mesin komersial saat ini, dengan diameter hingga sebelas kaki dan panjang dua belas kaki, dapat memiliki berat lebih dari 10.000 pon dan menghasilkan lebih dari 100.000 pon daya dorong.

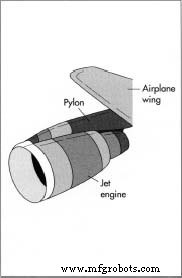

Sebuah mesin jet terdapat di dalam penutup mesin, selubung luar yang terbuka ke luar, agak seperti mobil . yang bundar kap mesin, untuk memungkinkan pemeriksaan dan perbaikan komponen interior. Terlampir pada setiap mesin (biasanya 747 menggunakan empat) adalah pylon, lengan logam yang menghubungkan mesin ke sayap pesawat. Melalui pompa dan tabung umpan di tiang, bahan bakar diteruskan dari tangki sayap ke mesin, dan tenaga listrik dan hidrolik yang dihasilkan oleh mesin kemudian disalurkan kembali ke pesawat melalui kabel dan pipa yang juga terdapat di tiang.

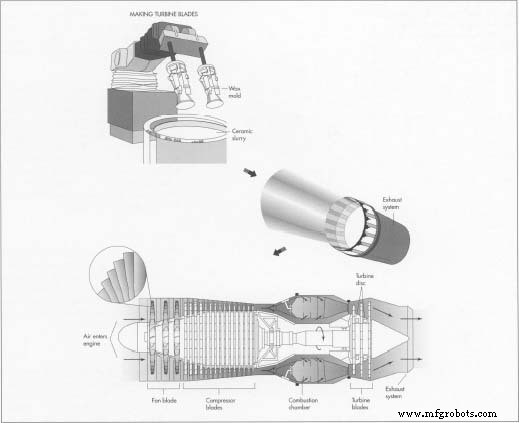

Di bagian paling depan engine, kipas membantu meningkatkan aliran udara ke kompartemen pertama engine, kompresor . Saat kipas menggerakkan udara ke dalamnya, kompresor—silinder logam yang secara bertahap melebar dari depan ke belakang—mengatur tekanan udara yang masuk. Untuk mempercepat aliran udara melalui mesin, kompresor dilengkapi dengan bilah yang berputar seperti kipas rumah tangga sederhana. Dalam waktu yang sangat singkat dibutuhkan udara  Bagian-bagian mesin jet—jumlahnya 25.000—dibuat dengan berbagai cara. Bilah kipas dibuat dengan membentuk titanium cair dalam pers panas. Saat dilepas, setiap kulit bilah dilas menjadi pasangan, dan rongga berlubang di tengahnya diisi dengan sarang lebah titanium. Cakram turbin dibuat dengan metalurgi serbuk, sedangkan bilah kompresor dan ruang bakar keduanya dibuat dengan pengecoran. untuk mencapai ujung dalam kompresor tipikal, kompresor telah diperas ke dalam ruang 20 kali lebih kecil dari bukaan intake.

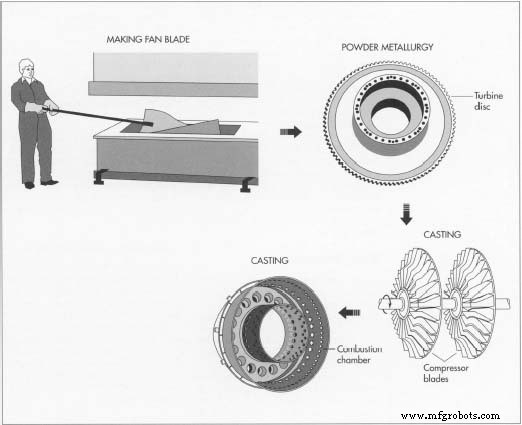

Bagian-bagian mesin jet—jumlahnya 25.000—dibuat dengan berbagai cara. Bilah kipas dibuat dengan membentuk titanium cair dalam pers panas. Saat dilepas, setiap kulit bilah dilas menjadi pasangan, dan rongga berlubang di tengahnya diisi dengan sarang lebah titanium. Cakram turbin dibuat dengan metalurgi serbuk, sedangkan bilah kompresor dan ruang bakar keduanya dibuat dengan pengecoran. untuk mencapai ujung dalam kompresor tipikal, kompresor telah diperas ke dalam ruang 20 kali lebih kecil dari bukaan intake.

Membentang saat meninggalkan kompresor tekanan tinggi, udara memasuki ruang bakar , silinder mesin interior di mana udara akan dicampur dengan bahan bakar dan dibakar. Ruang bakar sebenarnya adalah sebuah cincin, berbentuk seperti filter udara mobil. Udara yang melewati cincin ini saat keluar dari kompresor dinyalakan, sementara aliran udara lain yang lebih besar hanya melewati bagian tengah cincin tanpa dihancurkan. Aliran udara ketiga yang dilepaskan dari kompresor dilewatkan di luar ruang bakar untuk mendinginkannya.

Saat udara dari kompresor bercampur dengan bahan bakar dan menyala di ruang bakar untuk menghasilkan volume gas yang sangat panas, sebagian dari gas tersebut keluar dari mesin melalui sistem pembuangan, sementara yang lain, sebagian kecil disalurkan ke turbin mesin. Turbin adalah seperangkat kipas yang memanjang dari poros yang sama yang, lebih jauh ke depan di mesin jet, memutar bilah kompresor. Tugasnya adalah mengekstrak energi yang cukup dari gas panas yang keluar dari ruang bakar untuk memberi daya pada poros kompresor. Dalam beberapa model, turbin juga digunakan untuk menghasilkan tenaga untuk komponen pesawat lainnya. Karena turbin mengalami panas yang hebat, setiap bilah memiliki saluran udara labirin yang dipotong ke dalamnya. Udara dingin dari kompresor disalurkan melalui saluran ini, memungkinkan turbin berfungsi dalam aliran gas yang suhunya lebih tinggi dari titik leleh paduan dari mana ia dibuat.

Sebagian besar gas yang meninggalkan ruang bakar, bagaimanapun, melakukannya melalui sistem pembuangan, yang harus dibentuk dengan sangat hati-hati untuk memastikan kinerja mesin yang tepat. Pesawat yang terbang di bawah kecepatan suara dilengkapi dengan sistem pembuangan yang meruncing ke arah ujungnya; mereka yang mampu melakukan perjalanan supersonik membutuhkan sistem pembuangan yang menyala di ujungnya tetapi itu juga dapat dipersempit untuk memungkinkan kecepatan lebih lambat yang diinginkan untuk mendarat. Sistem pembuangan terdiri dari saluran luar, yang mentransmisikan udara pendingin yang telah melewati bagian luar ruang bakar, dan saluran bagian dalam yang lebih sempit, yang membawa gas pembakaran yang telah dipompa melalui ruang bakar. Di antara dua saluran ini adalah pembalik dorong, mekanisme yang dapat menutup saluran luar untuk mencegah udara yang tidak dipanaskan meninggalkan mesin melalui sistem pembuangan. Pilot melakukan gaya dorong terbalik ketika mereka ingin memperlambat pesawat.

Komponen yang kuat, ringan, tahan korosi, stabil secara termal sangat penting untuk kelangsungan setiap desain pesawat, dan bahan tertentu telah dikembangkan untuk memberikan ini dan sifat yang diinginkan lainnya. Titanium, pertama kali dibuat dalam bentuk yang cukup murni untuk penggunaan komersial selama tahun 1950-an, digunakan dalam komponen mesin yang paling penting. Meskipun sangat sulit untuk dibentuk, kekerasannya yang ekstrim membuatnya kuat saat terkena panas yang hebat. Untuk meningkatkan kelenturannya, titanium sering dicampur dengan logam lain seperti nikel dan aluminium. Ketiga logam tersebut dihargai oleh industri kedirgantaraan karena rasio kekuatan/beratnya yang relatif tinggi.

Kipas masuk di bagian depan mesin harus sangat kuat sehingga tidak patah saat burung besar dan kotoran lainnya tersedot ke bilahnya; demikian terbuat dari paduan titanium. Kompresor perantara terbuat dari aluminium, sedangkan bagian bertekanan tinggi yang lebih dekat dengan panas yang intens dari ruang bakar terbuat dari paduan nikel dan titanium yang lebih mampu menahan suhu ekstrem. Ruang bakar juga terbuat dari paduan nikel dan titanium, dan bilah turbin, yang harus menahan panas paling kuat dari mesin, terdiri dari paduan nikel-titanium-aluminium. Seringkali, baik ruang bakar maupun turbin menerima lapisan keramik khusus yang memungkinkannya menahan panas dengan lebih baik. Saluran bagian dalam dari sistem pembuangan dibuat dari titanium, sedangkan saluran pembuangan luar terbuat dari komposit—serat sintetis yang disatukan dengan resin. Meskipun fiberglass digunakan selama bertahun-tahun, sekarang digantikan oleh Kevlar, yang bahkan lebih ringan dan lebih kuat. Pembalik dorong terdiri dari paduan titanium.

Membangun dan merakit komponen mesin jet membutuhkan waktu sekitar dua tahun, setelah periode desain dan pengujian yang dapat memakan waktu hingga lima tahun untuk setiap model. Fase penelitian dan pengembangan sangat berlarut-larut karena mesinnya sangat kompleks:mesin standar Boeing 747, misalnya, berisi hampir 25.000 bagian.

Bilah turbin dibuat dengan membentuk salinan bilah dari lilin dan kemudian mencelupkannya ke dalam bak lumpur keramik. Setelah setiap salinan dipanaskan untuk mengeraskan keramik dan melelehkan lilin, logam cair dituangkan ke dalam lubang yang ditinggalkan oleh lilin yang meleleh.

Bilah turbin dibuat dengan membentuk salinan bilah dari lilin dan kemudian mencelupkannya ke dalam bak lumpur keramik. Setelah setiap salinan dipanaskan untuk mengeraskan keramik dan melelehkan lilin, logam cair dituangkan ke dalam lubang yang ditinggalkan oleh lilin yang meleleh.  Sebuah mesin jet dipasang pada sayap pesawat dengan sebuah tiang. Tiang (dan sayap) harus sangat kuat, karena mesin dapat memiliki berat hingga 10.000 pon. cetakan, dibiarkan dingin, dan dilas bersama sebelum dipasang pada mesin.

Sebuah mesin jet dipasang pada sayap pesawat dengan sebuah tiang. Tiang (dan sayap) harus sangat kuat, karena mesin dapat memiliki berat hingga 10.000 pon. cetakan, dibiarkan dingin, dan dilas bersama sebelum dipasang pada mesin. Saat produksi dimulai pada mesin yang baru dirancang, yang pertama dibuat ditunjuk sebagai mesin uji, dan banyak eksperimen dijalankan untuk menguji responsnya terhadap berbagai situasi yang akan dihadapi model mesin selama masa pakainya. Ini termasuk kondisi cuaca ekstrim, puing-puing di udara (seperti burung), penerbangan panjang, dan start berulang. Mesin pertama yang dibuat selalu didedikasikan untuk pengujian kualitas; itu tidak akan pernah terbang secara komersial.

Sepanjang seluruh proses pembangunan mesin, komponen dan rakitan diperiksa untuk akurasi dimensi, pengerjaan yang bertanggung jawab, dan integritas material. Inspeksi dimensi dilakukan dengan berbagai cara. Salah satu metode umum adalah inspeksi CNC. Mesin pengukur koordinat (CMM) akan memeriksa fitur utama dari suatu bagian dan membandingkannya dengan dimensi yang dirancang. Bagian juga diperiksa untuk cacat material. Salah satu metode adalah untuk menerapkan cairan fluorescent di seluruh permukaan bagian. Setelah cairan berpindah ke celah atau bekas apapun, kelebihannya dihilangkan. Di bawah sinar ultraviolet segala ketidaksempurnaan permukaan yang dapat menyebabkan kegagalan mesin prematur akan menyala.

Semua rakitan yang berputar harus benar-benar seimbang untuk memastikan operasi yang diperpanjang dengan aman. Sebelum perakitan akhir, semua sub-rakitan yang berputar diseimbangkan secara dinamis. Proses penyeimbangan mirip dengan penyeimbangan putaran ban pada mobil Anda. Sub-rakitan yang berputar dan inti mesin yang telah selesai adalah komputer "berputar" dan disesuaikan untuk memastikan bahwa mereka berputar secara konsentris.

Pengujian fungsional mesin jadi berlangsung dalam tiga tahap:uji statis, uji operasi stasioner, dan uji terbang. Tes statis memeriksa sistem (seperti listrik dan pendinginan) tanpa mesin menyala. Uji pengoperasian stasioner dilakukan dengan mesin terpasang pada posisi berdiri dan berjalan. Pengujian penerbangan memerlukan pemeriksaan menyeluruh terhadap semua sistem, yang telah diuji sebelumnya atau tidak, dalam berbagai kondisi dan lingkungan yang berbeda. Setiap mesin akan terus dipantau sepanjang masa pakainya.

Proses manufaktur

Latar Belakang Istilah truk pemadam kebakaran biasanya digunakan sebagai ekspresi umum untuk menggambarkan kendaraan pemadam kebakaran. Secara teknis, truk pemadam kebakaran adalah kendaraan yang dilengkapi dengan tangga dan digunakan terutama untuk mendapatkan akses ke bagian struktur yang diting

Teknologi Multi Jet Fusion HP menggunakan bahan peleburan dan bahan perinci yang disemburkan untuk melelehkan partikel bubuk secara selektif untuk membentuk suatu objek. Teknologi Multi Jet Fusion HP menggunakan bahan peleburan dan bahan perinci yang disemburkan untuk melelehkan partikel bubuk se

HP Multi Jet Fusion adalah teknologi berbasis bubuk. Berbeda dengan printer berbasis bubuk lainnya – tidak menggunakan laser. Sebagai gantinya, bahan peleburan dan bahan perinci disemburkan untuk melelehkan partikel bubuk secara selektif. HP Jet Fusion 3200 mencetak PA 11, dan PA 12 (bahan nilon).

Komponen dan persediaan Arduino UNO × 1 Potensiometer putar (generik) × 1 ESC × 1 MOTOR BLDC × 1 Suku Cadang Elektronik UTSOURCE semua di atas dapat ditemukan di sini dengan harga murah × 1 Tentang proyek ini Tonton videonya dan lihat bagai