Aspek Penting Pengecoran Bilet Berkelanjutan

Aspek Penting Pengecoran Bilet Berkelanjutan

Pengecoran terus menerus dari billet baja adalah operasi yang sensitif terhadap sejumlah faktor. Ini harus dilakukan dengan kontrol yang memadai dan dengan kemantapan dan sedemikian rupa sehingga menghasilkan produk pengecoran yang aman dengan sifat mekanik baja yang baik, dan untuk memastikan proses yang berkesinambungan dengan penundaan yang terbatas. Proses ini memerlukan kontrol parameter operasi yang baik untuk menghasilkan billet yang baik dan berkelanjutan.

Aspek penting dari continuous casting billet adalah (i) kualitas billet, (ii) produktivitas mesin, dan (iii) biaya produksi. Ada kebutuhan untuk mengoptimalkan parameter kinerja untuk mencapai produktivitas tinggi dan kualitas billet yang dibutuhkan dengan penurunan biaya operasi. Ketersediaan alat berat dan keandalan proses merupakan faktor penting selama pengecoran billet secara terus menerus.

Pengecoran billet yang terus menerus adalah proses yang sangat fleksibel di mana operator harus bereaksi terhadap perubahan persyaratan dengan sangat cepat. Kualitas baja yang dibutuhkan dari mesin billet continuous casting berkisar dari baja konstruksi sederhana (rebar) hingga 'special bar quality' (SBQ) yang canggih untuk industri otomotif dan aplikasi teknik lainnya, serta produk kawat bermutu tinggi seperti kawat baja lunak, kawat tulangan beton prategang, dan tali ban.

Selama pengecoran kontinyu, kualitas billet baja cor, tegangan termal, cacat permukaan dan pembentukan retakan sangat bergantung pada distribusi temperatur di sepanjang billet cor kontinyu. Perhatian utama biasanya diberikan pada suhu permukaan dan khususnya pada distribusi suhu sudut. Namun, dari sudut pandang teknologi, distribusi suhu di inti cor billet, yang sangat terkait dengan panjang metalurgi dan proses unbending, juga sangat penting. Oleh karena itu, pemantauan bidang suhu billet cor, prediksinya serta tugas pengendalian dan optimalisasi strategi pendinginan sekunder merupakan masalah prioritas bagi operator mesin pengecoran kontinu untuk billet.

Pemadatan baja adalah proses di mana transformasi terjadi dari keadaan cair ke keadaan padat. Proses ini disertai dengan penurunan volume cairan dan peningkatan volume fase padat. Selama pemadatan baja, struktur kristal terbentuk, dan pertumbuhan kristal yang terbentuk terjadi. Kristal yang mengendap dari baja cair disebut kristal primer, dan struktur yang terbentuk dikenal sebagai struktur primer. Struktur primer yang terbentuk mempengaruhi perilaku baja selanjutnya selama pengerjaan plastik dan, sampai tingkat tertentu, sifat produk jadi.

Kristalisasi dimulai pada suhu di mana keadaan padat memiliki energi bebas yang lebih rendah daripada cairan. Pada suhu tertentu energi bebas zat cair sama dengan energi bebas zat padat, dan pada saat yang sama zat itu berada dalam keadaan cair dan padat. Suhu ini disebut suhu keadaan setimbang, atau suhu kristalisasi teoritis dan keadaan seperti itu disebut keadaan setimbang. Di atas suhu keadaan setimbang, suatu zat dalam keadaan cair memiliki energi bebas yang lebih rendah, dan di bawah suhu ini zat yang sama memiliki energi bebas yang lebih rendah dalam keadaan padatnya. Jadi kristalisasi hanya dapat dimulai ketika energi bebas dari cairan yang didinginkan lebih rendah dari energi bebas dalam keadaan setimbang.

Hal ini diperlukan untuk mendinginkan cairan di bawah suhu kristalisasi teoretis, yang disebut pendinginan super cair, dan besarnya pendinginan super disebut derajat pendinginan super. Namun, suhu di mana proses kristalisasi dimulai disebut suhu kristalisasi aktual. Baja cair adalah solusi multikomponen, dan pertimbangan di atas hanya menyangkut zat murni, dan oleh karena itu efek pendinginan super konstitusional juga perlu dipertimbangkan.

Tahap pertama kristalisasi adalah pembentukan inti kristalisasi, dan pembentukan antarmuka inti-cair baru, setelah itu inti yang terbentuk dapat tumbuh dan meningkatkan ukurannya. Pada tingkat pendinginan super yang lebih rendah, perbedaan antara energi bebas cairan dan energi bebas dari inti pembentuk adalah minimal, dan oleh karena itu sejumlah kecil inti terbentuk. Struktur berbutir kasar kemudian berkembang karena laju nukleasi lebih rendah dari laju pertumbuhan nukleus. Ketika tingkat pendinginan super meningkat, perbedaan antara energi bebas cairan dan energi bebas dari inti padat pembentuk meningkat, yang menyebabkan peningkatan laju nukleasi dan laju pertumbuhan inti. Dalam hal ini, peningkatan laju nukleasi lebih tinggi daripada peningkatan laju pertumbuhan nukleus. Sejumlah besar inti terbentuk dengan kecenderungan pertumbuhan kecil, dan struktur baja yang dipadatkan berbutir halus.

Pengetahuan tentang proses pemadatan penting untuk pengoperasian proses pengecoran kontinyu baja, karena (i) memungkinkan untuk menentukan ketebalan lapisan untai yang dipadatkan di tempat-tempat yang paling berbahaya, misalnya di outlet cetakan, (ii) itu memungkinkan panjang jalur untai cor untuk ditentukan, dan (iii) memungkinkan tingkat pemadatan untai cor, yang mempengaruhi ketidakhomogenan kimianya, untuk ditentukan. Ketebalan lapisan untai yang dipadatkan sering ditentukan dengan metode yang disederhanakan dengan rumus d =k.(t)???, di mana d adalah ketebalan lapisan yang dipadatkan dalam milimeter, t adalah waktu dalam menit, dan k adalah koefisien pemadatan, juga dikenal sebagai konstanta laju pemadatan dalam milimeter/menit Konstanta laju pemadatan secara substansial tergantung pada tiga faktor yaitu (i) dimensi penampang untai cor, (ii) suhu superheating baja di atas suhu liquidus , dan (iii) komposisi kimia baja cor dan intensitas pendinginan.

Faktor yang memengaruhi kecepatan casting dan produktivitas alat berat

Produktivitas meningkat dengan meningkatnya kecepatan casting dan meningkatnya luas penampang. Kecepatan casting dibatasi oleh beberapa fenomena berbeda seperti yang diberikan di bawah ini.

- Fluktuasi level yang berlebihan dan gelombang pada meniskus menjadi lebih buruk dengan kecepatan casting yang lebih besar. Hal ini dapat menyebabkan masalah kualitas permukaan dan bahkan stiker pecah. Masalah ini dapat diatasi dengan mengubah desain nozzle (mengarahkan aliran lebih ke bawah atau mungkin dengan menambahkan port vertikal bawah), menerapkan gaya elektromagnetik, mengubah fluks cetakan, dan menggunakan metode lain untuk mengontrol pola aliran dalam cetakan.

- Tegangan aksial yang berlebihan dapat disebabkan oleh gaya osilasi dan penarikan yang diperlukan untuk mengatasi gesekan pada antarmuka antara cangkang pemadatan dan cetakan. Retak melintang terkait dan breakouts dapat membatasi kecepatan casting, terutama jika ada misalignment, lancip yang berlebihan, atau lapisan fluks cair terputus-putus. Tegangan kecil jika lapisan cair dari fluks cetakan dapat dijaga terus menerus di seluruh permukaan cetakan dan keselarasannya baik.

- Tekanan membran yang berlebihan dapat dihasilkan dalam cangkang tipis oleh tekanan ferostatik dari kolam cairan di bawah cetakan. Hal ini dapat menyebabkan retak dan pecah jika cangkang tidak cukup tebal saat keluar dari cetakan. Ketebalan kulit kritis harus dari urutan 3 mm untuk sejumlah besar nilai. Ini mudah dicapai dengan kecepatan casting yang layak, yang menunjukkan bahwa kriteria lain lebih penting.

- Ketidakseragaman lokal apa pun dalam pertumbuhan cangkang dapat menyebabkan daerah panas dan tipis lokal di dalam cangkang, yang dapat memicu keretakan dan breakout longitudinal bahkan jika cangkang berada di atas ketebalan kritis rata-rata. Masalah ini dapat diatasi dengan mengoptimalkan perilaku fluks cetakan selama pemadatan awal, praktik osilasi, dan desain lancip, sehingga pelumasan fluks terus menerus, fluks panas awal rendah dan seragam, dan lancip dinding cetakan sesuai dengan profil penyusutan cangkang. Nilai baja peritektik dan baja tahan karat austenitik paling rentan terhadap masalah ini. Panas super yang dihasilkan dari pancaran baja yang mengalir juga dapat menyebabkan masalah ini, terutama di dekat permukaan tempat pancaran mengenai saat pengecoran dengan nozel bercabang dua yang terendam.

- Penonjolan untaian yang berlebihan di bawah cetakan dapat menyebabkan berbagai retakan internal dan bahkan berjerawat jika penonjolan itu ekstrem. Penggembungan dapat dikontrol dengan memilih gulungan penopang yang cukup, mempertahankan pelurusan gulungan, mengontrol pendinginan semprotan di bawah cetakan, dan dengan menghindari perubahan mendadak pada pitch gulungan, semprotan, atau kecepatan casting.

- Jarak di bawah meniskus dari titik pemadatan akhir dari pusat untaian meningkat sebanding dengan kecepatan pengecoran untuk ketebalan bagian tertentu dan membatasi kecepatan pengecoran maksimum. Sistem pendukung cut-off dan roll obor harus diperluas untuk mengakomodasi peningkatan panjang metalurgi ini. Berlawanan dengan intuisi, panjang metalurgi ini tidak dapat dipersingkat secara signifikan dengan meningkatkan intensitas pendinginan semprotan.

- Pemanasan ulang untaian di bawah ujung zona pendinginan semprot menghasilkan tegangan tarik internal dan retakan air mata panas, yang semakin parah seiring dengan kecepatan pengecoran. Pemahaman ini tergabung dalam karya perintis Brimacombe dan rekan kerja untuk memberikan kriteria desain untuk zona semprotan. Zona pendinginan semprotan harus diperluas untuk menghindari retakan ini.

- Ada banyak masalah kualitas khusus lainnya, yang terkadang membatasi kecepatan casting. Sebagai contoh, dalam baja karbon ultra-rendah, batas atas yang relatif lambat dalam kecepatan pengecoran diperlukan untuk mengurangi pipa pensil dan cacat blister lainnya karena jebakan gelembung argon pada radius bagian dalam kastor cetakan melengkung. Kecepatan casting hanya dapat ditingkatkan dalam situasi seperti itu dengan perubahan hati-hati dalam kondisi pengoperasian yang menghindari cacat khusus yang menjadi perhatian.

Jelas, untuk meningkatkan kecepatan pengecoran dari proses pengecoran kontinyu memerlukan pertimbangan yang cermat dari banyak fenomena yang berbeda. Daftar di atas menunjukkan bahwa delapan kriteria terpisah harus dipenuhi, salah satunya dapat membatasi kecepatan casting untuk operasi tertentu.

Sifat mekanik baja pada suhu tinggi

Untuk kelancaran pengoperasian mesin billet continuous casting, operator mesin perlu memiliki pengetahuan tentang sifat mekanik baja pada suhu tinggi yang dijelaskan di bawah ini.

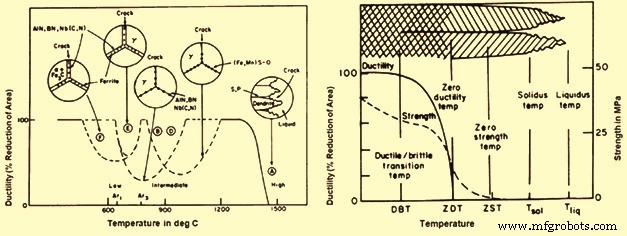

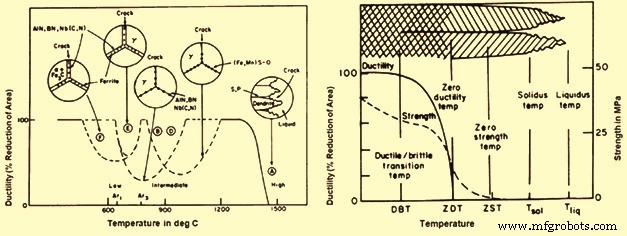

- Daktilitas baja panas – Baja telah mengurangi keuletan pada rentang suhu tertentu, yang memiliki implikasi penting untuk pembentukan retak. Gambar 1 secara skematis menunjukkan zona suhu penurunan daktilitas panas baja dan mekanisme embrittling yang sesuai. Jelas bahwa ada tiga zona daktilitas yang berkurang. Dari jumlah tersebut, zona suhu tinggi dan zona suhu rendah berkontribusi signifikan terhadap pembentukan retakan pada pengecoran kontinyu. Zona suhu menengah jarang menyebabkan keretakan pada pengecoran kontinu.

- Zona suhu tinggi dengan daktilitas rendah beroperasi pada suhu antara 30 derajat C hingga 70 derajat C dari suhu solidus, di mana regangan terkait terhadap patah baja kurang dari 1%. Hilangnya keuletan dikaitkan dengan pemisahan mikro belerang (S) dan fosfor (P) pada antarmuka dendrit yang mengeras. Pengayaan zat terlarut ini secara lokal menurunkan suhu solidus, menimbulkan suhu daktilitas 'nol' di bawah suhu solidus curah yang sesuai dengan komposisi rata-rata. Regangan tarik yang diterapkan pada baja di zona suhu ini menyebabkan dendrit terpisah dan permukaan rekahan yang dihasilkan menunjukkan tampilan bulat halus yang merupakan karakteristik kegagalan film cair. Kehadiran mangan (Mn) bermanfaat, terutama ketika rasio Mn/S lebih dari 20, karena lebih disukai bergabung dengan S untuk membentuk endapan MnS yang kurang berbahaya, sehingga meminimalkan pembentukan lapisan cair. Peningkatan kandungan S, P, Sn (timah), dan Cu (tembaga) semuanya menurunkan keuletan yang telah terbukti relatif tidak sensitif terhadap laju regangan dan perlakuan termal selanjutnya. Retakan yang biasanya diamati pada billet cor kontinu terbentuk di zona daktilitas rendah ini. Dengan demikian kedalaman retakan dari permukaan menjadi sangat penting, karena menunjukkan ketebalan cangkang pada saat pembentukan retakan.

- Zona suhu rendah dengan daktilitas rendah pada billet cor kontinu terjadi di wilayah austenit-ferit dua fase di bawah suhu Ar3. Ini sesuai dengan zona 'E' pada Gambar 1. Mekanisme embrittlement biasanya dikaitkan dengan konsentrasi regangan dalam film ferit primer yang terbentuk di sepanjang batas butir austenit. Ferit lebih ulet dan memiliki kekuatan yang lebih kecil dari austenit, sehingga melemahkan struktur. Kehadiran presipitat seperti AlN, Nb(CN) dan BN semakin memperburuk masalah dengan meningkatkan konsentrasi regangan dan menggembleng batas butir ferit, masing-masing presipitasi mengnukleasi micro-void. Selain itu, ferit primer mendorong pengendapan preferensial pada batas butir karena nitrida memiliki kelarutan yang jauh lebih rendah dalam ferit daripada di austenit. Daktilitas adalah minimum ketika kantong-kantong tersebut mengnukleasi tautan pertama ferit primer ke dalam film kontinu pada batas butir austenit. Ketebalan film ferit proeutektoid ini adalah faktor pengontrol untuk keuletan menurut mekanisme ini. Dengan suhu yang lebih rendah atau waktu penahanan yang lebih lama, peningkatan ketebalan film ferit bertanggung jawab atas peningkatan yang diamati dalam keuletan. Kisaran suhu di mana hilangnya daktilitas terjadi adalah dalam kisaran sekitar 500 derajat C hingga 900 derajat C.

- Selama proses melalui mesin pengecoran, untai pemadatan mengalami berbagai kondisi termal dan pembebanan mekanis, yang keduanya berkontribusi pada timbulnya tegangan dan regangan. Agar keretakan terjadi di tempat tertentu, dua kondisi yang harus dipenuhi adalah (i) keadaan tegangan/regangan bersifat tarik, dan (ii) kekuatan patah atau regangan hingga kegagalan baja terlampaui.

- Prinsip dasar yang mengatur pembangkitan tegangan termal adalah bahwa hal itu memerlukan ekspansi atau kontraksi bebas yang dibatasi atau gradien dalam material menjadi non-linier. Dalam pengecoran baja kontinu, kondisi dalam untaian mendekati regangan bidang umum, yang memungkinkan untuk beberapa ekspansi longitudinal (dalam arah pengecoran), meminimalkan timbulnya tegangan dan regangan longitudinal. Juga, gradien termal longitudinal cukup dangkal dibandingkan dengan yang ada di bidang transversal. Oleh karena itu, retak melintang, yang memerlukan komponen tegangan atau regangan longitudinal, jarang dapat dikaitkan dengan kondisi termal yang merugikan dan hampir selalu berasal dari mekanik. Akan tetapi, pada bidang transversal, terdapat hambatan yang lebih besar terhadap ekspansi bebas, yang, ditambah dengan gradien suhu yang curam dan seringkali nonlinier, menimbulkan tegangan termal transversal yang tinggi. Selain itu, perubahan mendadak dalam laju ekstraksi panas menyebabkan gradien termal bergeser, sebagian besar di permukaan. Ekspansi atau kontraksi preferensial dari daerah ini juga menghasilkan tegangan pada bidang transversal. Karena suhu tinggi di untai pemadatan, relaksasi cepat dari tekanan ini dapat terjadi karena merayap. Namun, regangan yang dihasilkan, jika berlebihan relatif terhadap regangan terhadap patah dan jika bersifat tarik, dapat menyebabkan retak memanjang. Kemiringan yang tidak rata karena pendinginan yang tidak merata dalam cetakan atau semprotan pendingin menimbulkan tegangan tarik pada sudut sudut tumpul, atau daerah sudut keluar dari billet, yang dapat mengakibatkan retak sudut memanjang atau retak sudut. Pemanasan ulang permukaan billet di bawah cetakan atau semprotan pendingin juga dapat menyebabkan perluasan lapisan permukaan, yang menimbulkan tegangan tarik di bagian depan pemadatan di mana baja memiliki keuletan yang lebih rendah. Jika ada pengikatan di sudut-sudut billet di dalam cetakan, maka pendinginan yang berlebihan di beberapa lokasi permukaan dapat menyebabkan tegangan lokal dan lekukan memanjang dan retak. Pendinginan berlebih di wilayah meniskus atau di zona semprotan pendinginan atas menghasilkan regangan tarik permukaan, yang menyebabkan retakan wajah memanjang.

- Ada banyak sumber tekanan mekanis pada untai pemadatan. Menempel di cetakan, pelumasan yang tidak tepat, kondisi osilasi, atau lancip yang berlebihan menyebabkan gaya penarikan bekerja pada untaian. Ini menghasilkan tegangan tarik aksial dan regangan yang terkonsentrasi di daerah tipis lokal dari cangkang, seperti pada tanda osilasi, untuk menyebabkan depresi melintang atau retak melintang. Tegangan di bagian depan pemadatan, di mana baja memiliki daktilitas paling rendah, adalah tekan pada posisi penonjolan maksimum dan tarik di bawah gulungan di bagian depan pemadatan, saat terjadi penekanan tonjolan. Jika lancip tidak mencukupi maka penonjolan cangkang di bagian bawah cetakan menyebabkan aksi engsel di situs sudut dan regangan tarik di bagian depan pemadatan.

Gbr 1 Zona suhu dari penurunan daktilitas panas baja dan sifat mekanik

Pemadatan untaian

Proses aliran panas di dalam untaian baja pemadatan, seperti ekstraksi superheat dan pertumbuhan cangkang pemadatan, mempengaruhi kualitas billet cor. Pengetahuan tentang distribusi temperatur dalam cangkang padat sangat berharga, dari sudut pandang kualitas, karena mengungkapkan jika ada gradien termal yang berubah dengan cepat yang dapat menghasilkan tegangan dan retakan. Pemanasan ulang permukaan billet di bawah pendinginan sekunder adalah contohnya.

Biasanya superheat diekstraksi sebagian besar dalam cetakan. Hal ini penting karena ada hubungan yang kuat antara superheat dan zona equiaxed di billet cor, karena perilaku kristalit yang bergerak bebas. Dengan demikian, ekstraksi panas dalam cetakan, yang dipengaruhi oleh beberapa variabel, dapat mempengaruhi struktur internal dan, sebagai akibatnya, adanya retakan internal dan keparahan segregasi garis tengah dan porositas.

Profil cangkang memiliki kegunaan yang sangat penting dalam mencapai billet cor berkualitas, bebas dari retakan permukaan atau internal. Biasanya semua retakan terbentuk di zona daktilitas rendah dekat dengan bagian depan pemadatan (dalam 50 derajat C sampai 100 derajat C dari suhu solidus). Oleh karena itu, jarak retakan dari permukaan adalah ukuran langsung dari ketebalan cangkang pada saat retakan itu terjadi.

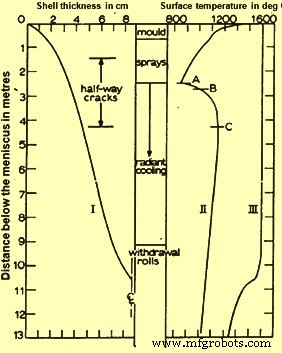

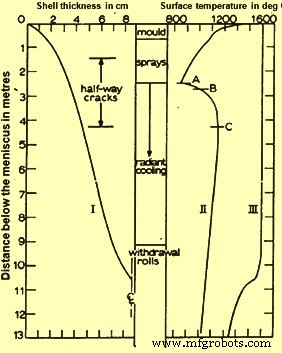

Contoh profil aksial dari ketebalan cangkang dan suhu permukaan tengah yang menunjukkan posisi perkiraan pembentukan retakan setengah jalan dan pemanasan ulang di bawah semprotan untuk pengecoran billet ditunjukkan pada Gambar 2. Perkiraan lokasi aksial dari pembentukan retak ditunjukkan dan dilihat ditutup ke pintu keluar dari zona pendinginan sekunder, di bawahnya suhu permukaan tengah meningkat tajam. Pemanasan ulang yang cepat menyebabkan tegangan tarik dihasilkan di zona daktilitas rendah dekat dengan bagian depan pemadatan. Jadi untuk mencegah retakan ini, semprotan harus sedemikian rupa untuk meminimalkan pemanasan ulang permukaan. Secara efektif, ini menimbulkan zona pendinginan sekunder yang lebih panjang dengan fluks air yang meruncing secara aksial untuk mengurangi diskontinuitas ekstraksi panas antara bagian bawah zona semprotan dan pintu masuk ke pendinginan radiasi. Penerapan profil cangkang juga dapat sangat berguna dalam membedakan antara retakan yang dihasilkan pada cetakan atau di bawahnya.

Gbr2 Profil aksial ketebalan cangkang dan suhu permukaan tengah

Prediksi dasar kolam penting karena dua alasan. Alasan pertama adalah bahwa kolam cairan tidak boleh melampaui batas batas. Biasanya kedalaman kolam dan kecepatan casting terkait secara linier. Oleh karena itu, kedalaman kolam dapat dikontrol dengan kecepatan casting. Alasan untuk hubungan linier adalah bahwa waktu untuk memadatkan bagian tertentu kira-kira konstan dan tidak tergantung pada kecepatan pengecoran. Alasan kedua adalah bahwa pengetahuan tentang kedalaman kolam dapat membantu dalam pencegahan retakan yang tidak dapat ditekuk, yang mungkin terbentuk selama pelurusan billet cor ke posisi horizontal. Jika untaian tidak dipadatkan pada pelurus, tegangan tarik yang bekerja pada daerah dengan daktilitas rendah yang dekat dengan bagian depan pemadatan dapat menyebabkan retakan (tergantung pada desain unit yang tidak dapat ditekuk). Oleh karena itu, kecepatan pengecoran mungkin harus dibatasi untuk memastikan bahwa bagian tersebut benar-benar padat dan zona daktilitas rendah dihilangkan, sebelum pelurus.

Dua aspek solidifikasi dalam pengecoran kontinyu yang perlu pemahaman yang tepat adalah (i) struktur (berbentuk kolom versus equiaxed) dan (ii) pertumbuhan cangkang padat yang membungkus kolam cairan. Struktur cor sangat penting untuk kualitas karena mempengaruhi pembentukan retakan internal dan segregasi makro. Keseragaman pertumbuhan kulit yang mengeras juga dapat memperburuk pembentukan retakan permukaan memanjang serta frekuensi depresi transversal dan breakout selama pengecoran billet.

Struktur pemeran

Sejumlah faktor memiliki pengaruh yang signifikan pada ukuran zona equiaxed pusat relatif terhadap zona kolumnar sekitarnya di bagian cor terus menerus. Faktor-faktor tersebut adalah (i) panas super baja, (ii) komposisi baja, (iii) aliran fluida di kolam cairan, (iv) ukuran penampang, dan (v) desain mesin (mesin lengkung atau lurus). Dari jumlah tersebut, panas berlebih yang biasanya diukur dalam tundish memiliki efek dominan. Zona kolumnar lebih disukai dengan mengorbankan zona equiaxed dengan meningkatnya suhu baja (liquidus plus superheat). Efek maksimum biasanya terlihat ketika superheat kurang dari 30 derajat C. Oleh karena itu, superheat yang rendah diinginkan (sejauh mungkin tanpa membekukan nozel) untuk memaksimalkan struktur equiaxed yang lebih tahan retak dan mendorong pengurangan segregasi makro.

Kandungan C baja memiliki efek pada panjang zona kolom dari billet cor kontinu. Struktur equiaxed lebih disukai dalam kisaran karbon menengah (0,17 % sampai 0,38 % C). Peningkatan kandungan P, dari 0,008 % menjadi 0,02 % dalam billet dengan 0,13 % menjadi 0,30 % C, juga menyebabkan zona kolom berkontraksi.

Efek serupa terlihat pada billet berpengaduk elektromagnetik. Aliran fluida yang diinduksi oleh pengaduk elektromagnetik dapat secara nyata meningkatkan pertumbuhan zona equiaxed, terutama jika dilakukan dalam cetakan pada superheat sedang. Pengadukan di bawah cetakan juga dapat mengganggu pertumbuhan dendrit kolumnar, meskipun kehati-hatian harus dilakukan untuk meminimalkan pembentukan pita solidifikasi putih (seperti yang diamati pada cetakan belerang sebagai bagian cor). Ukuran bagian yang besar juga menguntungkan bagi pertumbuhan zona equiaxed.

Desain mesin pengecoran kontinu, apakah itu lurus atau melengkung, juga memiliki pengaruh pada struktur cor. Panjang zona kolumnar yang berdekatan dengan permukaan radius bagian dalam (atas) biasanya meluas ke garis tengah billet, sedangkan zona kolom yang berdekatan dengan permukaan radius luar (bawah) jauh lebih pendek. Pengamatan ini merupakan karakteristik dari penampang baja yang dicor pada mesin cetakan lengkung relatif terhadap struktur sumbu-simetris yang diperoleh dengan mesin lurus. Diasumsikan bahwa kristal baja yang dihasilkan pada meniskus jatuh ke kolam cairan dan mengendap secara istimewa terhadap bagian depan pemadatan yang maju dari permukaan radius luar. Dengan cara ini, pertumbuhan dendrit kolumnar berhenti, sementara di seberangnya, berdekatan dengan permukaan radius bagian dalam, dendrit kolumnar tumbuh tanpa hambatan. Pengaruh faktor-faktor yang mempengaruhi struktur cor dapat dijelaskan dalam hal generasi dan kelangsungan hidup kristal yang tidak terikat ini. Sebagai contoh, superheat memiliki efek yang begitu kuat karena kristal meleleh kembali dalam cairan yang terlalu panas sehingga pertumbuhan kolumnar dapat berlangsung tanpa hambatan. Demikian pula, medium C menunjukkan jumlah struktur equiaxed yang lebih tinggi karena kristal yang memasuki daerah cairan panas harus dilebur kembali oleh transformasi fase padat gamma ke fase delta. Ini melibatkan difusi C, batasan kinetik yang kecil tapi penting.

Pertumbuhan cangkang

Di wilayah cetakan, laju pertumbuhan cangkang diatur oleh penghilangan panas eksternal. Oleh karena itu semua variabel yang mempengaruhi distribusi fluks panas cetakan juga berdampak langsung terhadap pertumbuhan cangkang. Lebih rendah di mesin pengecoran, di mana cangkangnya telah sangat menebal, konduksi melalui baja cangkang padat itu sendiri menjadi penentu kecepatan.

Aspek penting dari pertumbuhan cangkang, terutama pada kapang adalah kemungkinan tidak seragam. Cangkang mungkin tipis secara lokal berdekatan dengan tanda osilasi dalam di mana celah baja/cetakan besar. Kandungan C baja juga mempengaruhi keseragaman pertumbuhan cangkang. Telah terlihat saat memeriksa cangkang pemecah bahwa pertumbuhan cangkang paling tidak seragam pada cangkang pemecah 0,1% C karena kerutan permukaan yang luar biasa. Kerutan dan celah terkait mengurangi penghilangan panas cetakan. Asal dari perilaku ini diduga adalah penyusutan yang terkait dengan transformasi delta ke gamma, yang pada 0,1 % C berlangsung dalam keadaan padat pada suhu tertinggi.

Pemisahan makro

Dalam billet cor kontinu, keparahan segregasi makro garis tengah dan porositas terkait dengan struktur cor. Secara umum, dengan zona kolom yang lebih besar, ada lebih banyak masalah kualitas. Oleh karena itu faktor-faktor seperti (i) superheat rendah, (ii) komposisi baja, (iii) baja C sedang, (iv) pengadukan elektro-magnetik, terutama dalam cetakan, dan (v) ukuran bagian besar membantu dalam pembentukan struktur equiaxed yang bermanfaat untuk kualitas.

Kesulitan dalam mengendalikan segregasi makro dalam billet kemudian muncul, sebagian, dari generasi/kelangsungan hidup kristal yang tidak terikat, tetapi juga dari pengemasan kristal di bagian bawah kolam cair di mana fraksi padat meningkat. Dalam kondisi yang merugikan, jembatan periodik dari kristal di dekat dasar kolam menyebabkan isolasi kantong cairan, yang membeku untuk membentuk rongga susut dan daerah segregasi makro (C, Mn, S, P,). Untuk pengecoran baja C tinggi, yang rentan terhadap masalah ini, pendekatan lain baru-baru ini diambil untuk mengurangi segregasi makro. Billet dicor dengan superheat tinggi untuk menghilangkan kristal (dan struktur equiaxed) sementara semprotan pendingin intensitas tinggi diterapkan untuk memaksimalkan laju pemadatan, sehingga mengurangi kecenderungan segregasi.

Segregasi makro pada garis tengah dari billet yang dicor terus menerus terutama berasal dari penonjolan yang sangat dekat dengan penyelesaian pemadatan. Penggembungan menarik cairan sisa yang diperkaya ke bawah, di mana ia membeku di garis tengah. Retak juga dapat terjadi pada saat yang sama jika tonjolan parah. Luasnya struktur equiaxed merupakan faktor penting dalam segregasi, seperti juga untuk 'semi makro-segregasi', yang muncul sebagai bintik-bintik di interior billet. Morfologi dan pengemasan kristal, serta pengadukan elektro-magnetik, mempengaruhi tingkat segregasi makro.