Scrap Baja dan Proses Penyortiran dan Persiapan Scrap

Proses Scrap Baja dan Penyortiran dan Persiapan Scrap

Daur ulang skrap baja menerima dorongan yang meningkat akhir-akhir ini karena fokus dari inisiatif lingkungan yang muncul karena peningkatan konsumsi skrap mengurangi kebutuhan untuk ekstraksi sumber daya tambahan dan karenanya mengurangi dampak lingkungan. Daur ulang skrap baja juga merupakan bagian dari pengelolaan sumber daya besi yang bijaksana. Pemulihan 1 metrik ton baja dari skrap menghemat bijih besi, batu bara, dan batu kapur. Sesuai dengan asosiasi baja dunia, jalur pembuatan baja terpadu berbasis blast furnace (BF) dan basic oxygen furnace (BOF), menggunakan 1.400 kg bijih besi, 800 kg batu bara, 300 kg batu kapur, dan 120 kg bahan daur ulang. baja untuk menghasilkan 1.000 kg baja mentah dan rute tanur busur listrik (EAF) rata-rata menggunakan 880 kg baja daur ulang yang dikombinasikan dengan berbagai jumlah sumber lain (DRI, logam panas, dan besi butiran), 16 kg batu bara dan 64 kg batu kapur, untuk menghasilkan 1.000 kg baja mentah. Rata-rata, pemulihan 1 ton baja dari skrap menghemat sekitar 1.030 kg bijih besi, 580 kg batu bara, dan 50 kg batu kapur. Daur ulang skrap baja juga menghemat konsumsi energi. Dalam produksi baja, 99,9% skrap yang dicairkan dikonsumsi dalam produksi baja baru sambil menghasilkan limbah lingkungan yang tidak diinginkan.

Skrap baja diklasifikasikan dalam tiga kategori utama yaitu (i) scrap rumah, (ii) scrap baru, dan (iii) scrap lama tergantung kapan menjadi scrap dalam siklus hidupnya.

Scrap rumah adalah skrap yang dihasilkan secara internal selama pembuatan produk baja baru di pabrik baja. Ini juga dikenal sebagai runaround scrap dan merupakan material dalam bentuk trimmings atau rejects yang dihasilkan di dalam pabrik baja selama proses produksi besi dan baja. Bentuk scrap ini jarang keluar dari area produksi pabrik baja. Sebaliknya, itu dikembalikan ke tungku pembuatan baja di lokasi dan dilebur lagi. Scrap ini telah diketahui sifat fisik dan komposisi kimianya. Kemajuan teknologi telah secara signifikan mengurangi generasi sisa rumah.

Scrap baru (juga disebut skrap cepat atau skrap industri) dihasilkan dari unit manufaktur yang terlibat dalam fabrikasi dan pembuatan produk baja. Memo terakumulasi ketika baja dipotong, ditarik, diekstrusi, atau dikerjakan dengan mesin. Proses pengecoran juga menghasilkan scrap sebagai kelebihan logam. Potongan baru termasuk barang-barang seperti pembubutan, kliping dan stempel yang tersisa ketika suku cadang dibuat dari besi dan baja selama proses pembuatan. Biasanya diangkut dengan cepat kembali ke pabrik baja melalui pemroses bekas dan dealer atau langsung kembali ke pabrik baja untuk dilebur kembali guna menghindari ruang penyimpanan dan biaya pengendalian inventaris. Pasokan scrap baru merupakan fungsi dari aktivitas industri. Ketika aktivitas tinggi, lebih banyak jumlah memo baru yang dihasilkan. Komposisi kimia dan karakteristik fisik skrap baru telah diketahui dengan baik. Potongan ini biasanya bersih, artinya tidak tercampur dengan bahan lain. Pada prinsipnya skrap baru tidak memerlukan proses pra-perawatan besar sebelum dilebur, meskipun pemotongan sesuai ukuran mungkin diperlukan.

Memo lama juga dikenal sebagai skrap pascakonsumen atau skrap usang. Ini adalah baja yang telah dibuang ketika produk baja industri dan konsumen (seperti mobil, peralatan, mesin, bangunan, jembatan, kapal, kaleng, dan gerbong kereta api dan gerbong dll.) telah melayani masa manfaatnya. Memo lama dikumpulkan setelah siklus konsumen, baik secara terpisah atau campuran, dan sering terkontaminasi sampai tingkat tertentu, sangat tergantung pada asalnya dan sistem pengumpulannya. Karena masa pakai banyak produk bisa lebih dari sepuluh tahun dan kadang-kadang bahkan lebih dari 50 tahun (misalnya produk bangunan dan konstruksi), ada akumulasi produk besi dan baja yang digunakan sejak produksi baja dimulai. skala besar. Karena skrap lama seringkali merupakan bahan yang telah digunakan selama bertahun-tahun atau puluhan tahun, komposisi kimia dan karakteristik fisik biasanya tidak diketahui dengan baik. Itu juga sering bercampur dengan sampah lain. Karena alasan ini, skrap lama adalah bentuk baja yang paling sulit dan mahal untuk digunakan kembali. Penggabungan ke dalam produk daur ulang mungkin memerlukan pembersihan, penyortiran, pelepasan pelapis, dan persiapan lainnya sebelum digunakan.

Sejumlah besar sumber dan bentuk skrap baja memerlukan penggunaan berbagai proses penyortiran dan persiapan skrap untuk menghilangkan kontaminan dan/atau memulihkan bahan berharga lainnya (yaitu logam non-ferro) sebelum memasuki proses pembuatan baja.

Proses penyortiran dan persiapan skrap baja

Potongan rumah hampir tidak memerlukan persiapan apa pun kecuali potongan yang lebih besar mungkin harus ditusuk atau dipotong dengan gas agar ukurannya sesuai untuk pengisiannya di tungku pembuatan baja. Hal yang sama juga berlaku untuk jumlah besar memo baru. Namun beberapa memo baru mungkin perlu diproses.

Barang-barang besar seperti kapal, mobil, peralatan, gerbong dan gerbong kereta api, dan baja struktural perlu dipotong agar dapat diisi ke dalam tungku pembuatan baja. Ini dapat dilakukan dengan menggunakan gunting, obor pemotong genggam, penghancur atau penghancur kertas. Penyortiran manual jelas melibatkan pemindahan komponen dari skrap dengan tangan. Hal ini paling cocok ketika lampiran lain-lain harus dilepas dari memo (yaitu radiator dari mobil bekas, tangki ujung plastik dari radiator, dll.). Pemisahan logam dari non-logam juga sering dilakukan secara manual.

Berbagai macam peralatan dan proses tersedia untuk pengurangan ukuran material bekas yang besar menjadi potongan-potongan yang cukup kecil untuk memungkinkan konsolidasi, pengangkutan, dan pengumpanan selanjutnya ke dalam tungku pembuatan baja. Peralatan dan proses yang digunakan untuk mencapai hal ini dijelaskan di bawah ini.

Proses mekanis

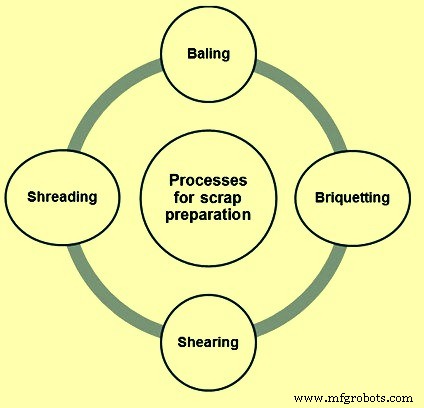

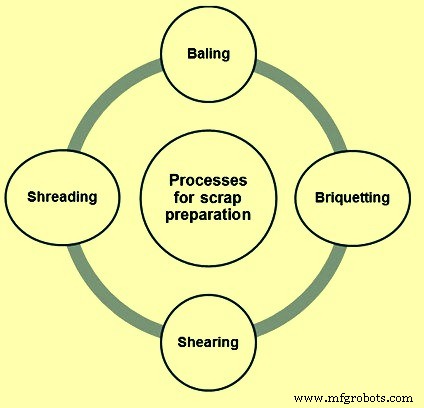

Proses mekanis yang biasanya digunakan untuk menyiapkan skrap baja meliputi (i) baling, (ii) briket, (iii) geser, dan (iv) penghancuran (Gbr 1). Proses kimia juga digunakan dalam kasus tertentu.

- Baling – Dalam proses baling, material bekas dikompresi dalam tekanan mekanis atau hidrolik yang kuat, untuk menghasilkan blok kubus padat yang disebut bal. Pada baling press, skrap lepas yang memiliki luas permukaan tinggi dan densitas rendah (yaitu putaran bubut) dipadatkan. Baling press adalah peralatan pemrosesan berat yang menggunakan hingga tiga ram hidrolik untuk mengompres skrap yang membutuhkan kepadatan lebih tinggi untuk pengisian di tungku pembuatan baja. Dengan 600 tenaga kuda, baling press terbesar dapat mengambil tiga mobil pipih tanpa mesin dan dalam waktu kurang dari dua menit menghasilkan satu bale dengan berat 2,5 ton dan ukuran 1 m x 0,5 m X 2 m. Keuntungan dari proses baling adalah (i) lebih banyak bobot yang dapat dimuat ke truk sehingga mengurangi biaya transportasi, (ii) lebih banyak material dapat disimpan dalam ruang tertentu, (iii) penanganan dan penyimpanan scrap menjadi lebih mudah, lebih cepat, dan sistematis yang pada gilirannya mengurangi biaya penanganan dan penyimpanan skrap, dan (iv) diperoleh biaya tungku yang lebih padat.

- Briket – Dalam mesin briket, potongan kecil dipadatkan ke dalam kantong saat melewati antara dua drum counter yang berputar. Pemadatan dapat dibantu dengan panas tergantung pada bahannya.

- Pengguntingan – Dalam proses pencukuran, bahan bekas dipotong memanjang dengan pisau mesin pengiris yang kuat. Geser guillotine hidraulik mengiris potongan baja yang berat termasuk balok-I, pelat kapal, pipa, dan sisi gerbong kereta api. Gunting bervariasi dalam ukuran dari 300 ton hingga lebih dari 2000 ton gaya kepala. Mesin shearing termurah adalah alligator shear yang dapat memotong heavy melting scrap dengan ketebalan 200 mm. Gunting yang lebih besar bahkan lebih kuat.

- Penghancuran – Digunakan untuk skrap baja yang mungkin mengandung bahan lain (kaca, plastik, karet, logam non-ferro, dll.) seperti mobil dan peralatan rumah tangga. Palu atau pisau baja yang dikeraskan, digerakkan oleh motor listrik dengan daya yang sangat besar, mengurangi objek menjadi potongan-potongan kecil yang kemudian dapat disortir, terutama oleh magnet yang menghilangkan sisa baja dan meninggalkan semua bahan lainnya. Shredders biasanya memiliki modal dan biaya operasi yang tinggi dan hanya dibenarkan bila sejumlah besar skrap baja tersedia secara teratur untuk memberi makan mesin shredding untuk diproses. Mesin penghancur juga dikenal sebagai fragmentizers. Mereka dapat mengurangi potongan besar menjadi potongan seukuran kepalan tangan menggunakan hammer-mill besar. Penghancur kertas ukuran sedang menggunakan 36 palu dengan berat masing-masing sekitar 120 kg untuk menumbuk skrap hingga berkeping-keping. Meskipun bahan baku utama untuk shredder adalah badan mobil, 'barang putih' (peralatan rumah tangga seperti kompor, mesin cuci, pengering, dan lemari es) dan barang-barang besar lainnya juga dapat diparut. Tergantung pada ukurannya, mesin penghancur dapat memproses dari 1500 ton menjadi lebih dari 20.000 ton skrap per bulan. Proses shredding menghasilkan tiga jenis material yaitu (i) logam besi (besi dan baja), (ii) residu shredder fraksi ringan, dan (iii) residu shredder fraksi berat. Kedua fraksi residu, baik secara tunggal atau kolektif, sering disebut sebagai residu shredder (SR). 'Shredder fluff' adalah istilah yang diberikan untuk material berdensitas rendah atau ringan, yang dikumpulkan selama proses shredding untuk pemisahan udara siklon. Setiap ton baja yang diperoleh kembali menghasilkan sekitar 300 kg SR, terdiri dari plastik, karet, kaca, busa dan tekstil, terkontaminasi oleh minyak dan cairan lainnya. Logam besi dipulihkan oleh operator penghancur menggunakan pemisahan magnetik. Fraksi berat SR terutama mengandung aluminium, baja tahan karat, tembaga, seng, dan timah. Logam non-ferrous dan ferrous diperoleh dari fraksi berat SR. Pemisahan media berat dan pemisahan arus eddy adalah teknologi yang terutama digunakan untuk memulihkan material logam dari fraksi berat SR.

Gbr 1 Proses persiapan skrap baja

Proses pemisahan magnetik

Pemisahan magnetik digunakan ketika sejumlah besar skrap besi harus dipisahkan dari bahan lain. Magnet permanen dan elektromagnet digunakan dalam proses ini. Yang terakhir dapat dihidupkan dan dimatikan untuk mengambil dan menjatuhkan item. Proses pemisahan magnetik dapat berupa tipe sabuk atau tipe drum. Dalam proses jenis drum, magnet permanen terletak di dalam cangkang yang berputar. Bahan lewat di bawah drum pada sabuk. Pemisah sabuk serupa kecuali bahwa magnet terletak di antara puli di mana sabuk terus menerus bergerak. Proses pemisahan magnetik memiliki beberapa keterbatasan. Itu tidak dapat memisahkan besi dan baja dari nikel dan baja tahan karat magnetik. Juga, bagian komposit yang mengandung besi dikumpulkan yang dapat mencemari lelehan baja. Penyortiran tangan sering digunakan bersama dengan pemisahan magnetik untuk menghindari kejadian ini.

Proses pemisahan arus Eddy

Proses pemisahan arus eddy digunakan untuk memisahkan logam non-ferrous dari limbah dan SR. Proses ini umumnya mengikuti proses pemisahan magnetik primer, dan mengeksploitasi konduktivitas listrik logam non-magnetik. Ini dicapai dengan melewatkan arus magnet melalui aliran umpan dan menggunakan gaya tolak-menolak yang berinteraksi antara medan magnet dan arus eddy dalam logam. Pemisah jalan miring mewakili aplikasi proses yang paling sederhana. Ini menggunakan serangkaian magnet pada pelat miring yang dilapisi dengan permukaan geser non-magnetik seperti baja tahan karat. Ketika umpan bahan campuran diumpankan ke jalan, barang-barang non-logam meluncur lurus ke bawah, sementara logam dibelokkan ke samping oleh interaksi medan magnet dengan arus eddy yang diinduksi. Kedua aliran tersebut kemudian dikumpulkan secara terpisah. Variasi dari proses pemisahan arus eddy termasuk pemisahan piringan berputar, di mana magnet diatur di sekitar sumbu yang berputar. Ada juga proses lain yang menggunakan konveyor dengan kepala katrol yang dilengkapi magnet. Kedua proses ini bergantung pada lintasan material yang bervariasi baik yang terpengaruh atau tidak terpengaruh oleh medan magnet, untuk melakukan pemisahan.

Proses pemisahan media berat

Pemulihan bahan yang dapat didaur ulang sering dicapai dengan menggunakan pemisahan medium-berat (HMS) untuk pemulihan logam non-ferrous dari residu mesin penghancur. Proses ini menggunakan media yang biasanya terdiri dari magnetit atau ferosilikon yang ditumbuk halus dan air. Dengan memvariasikan proporsi relatif padatan, berat jenis media dapat disesuaikan. Gravitasi spesifik medium biasanya setengah jalan antara kepadatan dua bahan yang dipisahkan. Setelah dipisahkan, produk/bahan dibiarkan mengalir, dan media yang diperoleh kembali kemudian dikembalikan ke proses. Media apa pun yang masih menempel pada produk/bahan dihilangkan dengan semprotan air. Solusi yang dihasilkan dilewatkan melalui pemisah magnetik untuk memulihkan media. Limbah tersebut kemudian digunakan kembali sebagai air semprot. Proses HMS umumnya dilakukan di bak terbuka untuk mencapai gaya pemisah yang sama dengan gaya gravitasi. Untuk partikel yang lebih kecil, gaya viskositas sedang cenderung bekerja melawan gaya pemisah. Dalam kasus ini, pemisah siklon digunakan yang menghasilkan pemisahan beberapa kali gaya gravitasi.

Pemisahan berdasarkan sifat fisik dan kimia

Pemisahan berdasarkan sifat fisika dan kimia menggunakan pengujian warna, densitas, magnet, percikan, kimia dan spektroskopi. Bahan sisa biasanya diidentifikasi oleh operator terampil (penyortir) menggunakan sejumlah tes fisik dan kimia. Tes ini bergantung pada pengenalan objek berdasarkan warna, kerapatan semu, reaksi dengan reagen kimia, analisis kimia, sifat magnetik, sifat pola percikan saat digerinda dengan roda abrasif, dan analisis spektrografi.

Sifat fisik seperti warna, densitas dan kekerasan relatif dapat digunakan untuk memisahkan kelas bahan tertentu dengan cepat. Misalnya, tembaga dan kuningan dapat dikenali dari warnanya, sedangkan timah hitam dapat dikenali dari kerapatan dan kelembutan relatifnya. Membedakan antara paduan dengan kadar dan komposisi yang sama bisa jadi sulit. Dalam kasus seperti itu, pengujian magnetik, metode pengujian percikan, dan analisis kimia dan spektroskopi sering digunakan. Pengujian magnetik juga dapat digunakan karena besi, nikel dan kobalt adalah feromagnetik, seperti baja tahan karat paduan rendah. Oleh karena itu, meskipun pengujian magnetik tidak dapat digunakan untuk membedakan antara paduan, pengujian ini dapat mengklasifikasikan paduan ke dalam serinya.

Pengujian percikan melibatkan penggilingan paduan pada roda abrasif. Warna dan panjang percikan dapat digunakan untuk mengidentifikasi paduan. Ada spektrometer yang menganalisis spektrum yang dikeluarkan dari percikan dan membandingkannya dengan standar untuk mengidentifikasi paduan, tetapi unit ini tidak benar-benar portabel dan karena itu tidak banyak digunakan. Namun operator pengujian percikan api yang berpengalaman dapat membedakan material dengan mengamati warna dan panjang percikan api.

Berbagai spektrometer optik dan sinar-X digunakan untuk mengidentifikasi komposisi paduan. Pengujian termo-listrik melibatkan penggunaan efek Seebeck untuk mengidentifikasi bahan. Perangkat termoelektrik ini berisi dua probe yang terbuat dari logam yang sama, satu dipanaskan dan satu lagi pada suhu sekitar. Ketika mereka menyentuh skrap, perbedaan potensial dihasilkan yang merupakan karakteristik logam yang diuji. Tes titik kimia juga digunakan dimana reagen seperti asam dijatuhkan pada logam dan reaksi diamati. Analisis kimia kuantitatif biasanya dilakukan untuk memastikan komposisi paduan yang tepat.

Proses dekorasi

Proses ini juga dikenal sebagai proses pemurnian skrap dan efektif untuk menghilangkan elemen gelandangan dari skrap. Banyak elemen gelandangan yang larut dalam lelehan baja, mis. tembaga, timah, antimon, dan timbal, tidak teroksidasi dengan adanya besi selama proses pembuatan baja karena afinitasnya yang rendah terhadap oksigen. Ini berarti bahwa elemen-elemen ini tidak dapat dihilangkan dari peleburan skrap baja dengan proses piro-metalurgi umum, seperti halnya dengan silikon, mangan dan aluminium yang dioksidasi dan dilarutkan dalam terak. Untuk menghilangkan elemen gelandangan, skrap harus diolah terlebih dahulu pada suhu yang lebih rendah saat tetap dalam keadaan padat. Pra-perlakuan memo dalam keadaan padat sering kali memiliki keuntungan karena elemen-elemen tramp hadir dalam keadaan murni, baik bercampur dengan bagian besi dari memo atau yang ada di permukaan memo, fakta yang harus memfasilitasi penghapusannya.

Beberapa produk baja sedang digunakan dengan lapisan logam lain di atasnya. Contohnya adalah lembaran galvanis, pelat timah dll. Adalah penting bahwa skrap baja yang dihasilkan dari produk berlapis tersebut dilucuti dari bahan pelapis sebelum diproses dalam tungku pembuatan baja. Saat ini ada sejumlah proses yang digunakan dalam industri untuk mendekoasi skrap baja.

Proses dezincing untuk skrap baja

Sumber utama seng adalah skrap lembaran baja galvanis. Memo berlapis seng yang termasuk dalam muatan menghasilkan pelepasan seng oksida dalam debu asap. Karena tekanan uapnya yang tinggi (71 kg/cm2 pada 1600 derajat C) sebagian besar seng menguap selama proses pembuatan baja. Keseimbangan seng untuk EAF menunjukkan bahwa 97,9% dari masukan seng lolos bersama asap, dengan hanya 2% yang tersisa terlarut dalam baja dan 0,1% dalam terak. Meskipun penghilangan seng pada tahap peleburan skrap tidak bermasalah, akan berguna jika penghilangan seng dari skrap berlapis seng dilakukan pada tahap pra-perawatan skrap untuk menghindari masalah yang terkait dengan daur ulang skrap galvanis dalam jumlah besar.

Penghapusan seng menggunakan metode termal umumnya dilakukan dengan menggunakan salah satu metode berikut.

- Bagian yang digalvanis dipanaskan hingga suhu tinggi (lebih tinggi dari 900 derajat C) saat seng menguap.

- Bagian yang digalvanis dipanaskan sampai suhu yang cukup untuk menggerus lapisan yang kemudian dihilangkan dengan abrasi.

- Bagian yang digalvanis dipanaskan dan pelepasan lapisan selanjutnya dilakukan dengan peledakan.

Penghapusan seng juga dapat dilakukan dengan menggunakan teknik kimia di mana pelindian amonia atau soda kaustik digunakan untuk melarutkan lapisan seng dari skrap galvanis.

Sebuah proses berkelanjutan untuk dezincing elektrolitik dari proses scrap dari industri otomotif dikembangkan oleh Hoogovens (Belanda) dan pabrik percontohan telah dioperasikan di Prancis. Potongan galvanis direndam dalam larutan kaustik panas di mana seng larut sementara baja tetap tidak terpengaruh. Setelah meninggalkan reaktor disolusi, skrap yang telah dihancurkan dicuci dan dipadatkan. Larutan yang diperkaya seng disirkulasikan ke sel elektrolisis di mana seng diperoleh kembali secara elektrolisis dengan pengendapan pada pelat katoda. Biaya pemrosesan yang tinggi dan biaya transportasi tambahan merupakan kerugian dari proses tersebut. Namun, khususnya untuk pasar khusus yang ditentukan oleh kombinasi regional dari pasokan besar skrap proses berlapis seng dan permintaan akan bahan baku pembuatan baja yang andal, proses dezincing ini menawarkan solusi daur ulang langsung yang nyata. Beberapa metode dezincing memo lainnya telah diselidiki baru-baru ini juga. Ini termasuk perawatan termal, perawatan dengan campuran gas Cl2-O2 dan pasca perawatan mekanis setelah perawatan termal

Proses penentuan skrap baja

Timah, yang memiliki titik lebur yang lebih rendah, menyebabkan zona kelemahan pada baja panas, yang menyebabkan 'kependekan panas' dan masalah lain Sisa bantalan timah (yaitu wadah makanan dan bantalan mobil) dalam daur ulang baja mempengaruhi kualitas permukaan produk baja karena timah memisahkan ke batas butir dan menyebabkan keropeng permukaan selama bekerja. Beberapa proses yang digunakan untuk menentukan skrap pelat timah termasuk penentuan elektrolitik dan basa.

Detinning elektrolitik skrap tinplate telah menjadi proses komersial untuk waktu yang lama. Scrap tinplate ditekan menjadi bundel dengan kepadatan yang lebih tinggi dari 1,2 t/cu m. Bundel yang berfungsi sebagai anoda dalam proses elektrolitik direndam dalam penangas soda kaustik pada suhu 85 derajat C. Timah diendapkan pada katoda baja sebagai bahan spons yang kemudian dikerok, ditekan ke dalam pil besar untuk dibuang ke industri timah. Setelah ditentukan kadar timah sisa yang dapat dicapai dalam scrap adalah sebesar 0,02 %. Detining elektrolitik efisien secara ekonomi hanya jika unit detinning memiliki kapasitas pemrosesan scrap tahunan yang lebih tinggi dari 30.000 t scrap. Selain itu, penentuan elektrolisis cocok untuk skrap baru, tetapi bermasalah untuk skrap lama.

Lapisan timah pada pelat timah tidak dapat dihilangkan dengan perlakuan mekanis (misalnya dengan merobek-robek). Dalam kisaran suhu 400 derajat C hingga 550 derajat C, sulfida lapisan dengan gas reaktif yang menampilkan potensi belerang dan penghilangan selanjutnya sebagai fase sulfida rapuh telah berhasil diterapkan pada skala laboratorium. Saat ini tidak mungkin untuk menghilangkan timah dari lelehan skrap baja dalam kondisi industri. Di laboratorium , timah berhasil dihilangkan dengan perlakuan dengan terak yang mengandung Ca dalam kondisi reduksi serta dengan perlakuan vakum peleburan baja pada tekanan 1 kg/m2.

Proses dekopperisasi untuk skrap baja

Tembaga tidak dapat dihilangkan dari peleburan baja berbasis skrap dengan metode pemurnian konvensional. Beberapa pendekatan untuk mengurangi kandungan Cu dari baja telah diusulkan, yaitu, peningkatan pemilahan skrap, pengenceran muatan terkontaminasi dengan besi yang direduksi secara langsung serta pra-perlakuan skrap mekanis atau kimia yang bertujuan untuk menghilangkan pengotor. Upaya penelitian yang signifikan telah dilakukan untuk mengembangkan teknik decopperization piro-metalurgi. Telah dikonfirmasi pada skala laboratorium bahwa tembaga dapat dihilangkan dengan perlakuan dengan fluks sulfida tetapi metode yang lebih menjanjikan adalah perlakuan peleburan baja pada tekanan fase gas yang dikurangi. Metode yang terdiri dari penguapan selektif tembaga ini telah berhasil diuji pada skala laboratorium. Saat ini, penyelidikan sedang dilakukan untuk mengoptimalkan operasi shredder sehubungan dengan kandungan tembaga dari skrap shredder. Hasil awal menunjukkan bahwa kandungan tembaga dapat dikontrol dengan memvariasikan tingkat pembukaan grid shredder. Sehubungan dengan pemilahan skrap, ditemukan bahwa tembaga paling efektif dihilangkan dengan pemetikan manual saya.

Insinerasi

Proses pembakaran sering digunakan untuk menghilangkan bahan yang mudah terbakar termasuk minyak, gemuk, cat, pelumas dan perekat.

Teknologi pemilahan skrap baja terkini

Beberapa teknologi pemilahan memo yang dikembangkan baru-baru ini dijelaskan di bawah ini.

Spektrometer emisi optik portabel

Spektrometer emisi optik portabel berkembang sebagai alat penting untuk penyortiran di lokasi dan identifikasi logam dalam skrap baja. Presisi dan akurasi analitisnya, meskipun tidak sebaik spektrometer yang dipasang di laboratorium, lebih dari cukup untuk menyortir campuran dan sebagian besar persyaratan verifikasi kadar. Spektrometer portabel mampu memisahkan berbagai jenis baja selain memisahkan setidaknya 90% hingga 95% dari kadar individual yang membentuk setiap jenis baja.

Proses penyortiran warna

Penyortiran warna adalah salah satu proses penyortiran otomatis pertama yang digunakan secara industri, dan dikembangkan oleh Huron Valley Steel Corporation (HVSC), yang merupakan penyortir memo nonferrous terbesar di dunia. Selama dekade terakhir HVSC telah menggunakan teknologi ini untuk menyortir seng, tembaga, kuningan dan baja tahan karat. Penyortiran warna didasarkan pada analisis gambar komputer, di mana warna setiap bagian logam terdeteksi. Potongan yang warnanya berada dalam kisaran tertentu secara otomatis diarahkan keluar dari bahan umpan. Agar ini berfungsi dengan baik, mekanisme tunggal digunakan untuk menghasilkan profil seperti rantai dari partikel bekas sebelum detektor gambar.

Proses penyortiran warna HVSC telah terbukti sangat akurat, menghasilkan kemurnian logam lebih dari 98%. Kemurnian ini dimungkinkan karena metode penyortiran ini tidak bergantung pada ukuran dan bentuk partikel. Kemajuan teknologi komputer selama dekade terakhir telah sangat meningkatkan kecepatan analisis gambar real-time. Karena kemajuan mesin sortir warna industri selama beberapa tahun terakhir, kemampuan untuk menyortir logam yang berbeda secara efektif dengan sedikit variasi warna telah meningkat secara dramatis.

Proses memanfaatkan spektroskopi kerusakan yang diinduksi laser

Laser-induced breakdown spectroscopy (LIBS) adalah proses pemilahan skrap yang menentukan komposisi kimia sebenarnya dari setiap potongan skrap dengan cara yang cepat dan ekonomis untuk mencapai kualitas skrap setinggi mungkin. Teknologi LIBS pertama kali dikembangkan oleh Los Alamos National Laboratory pada awal 1980-an untuk berbagai macam aplikasi. Namun, baru pada awal 1990-an proses ini diterapkan untuk analisis potongan logam padat dalam proyek bersama dengan Metallgesellschaft. Hasil dari proyek ini menunjukkan aspek praktis dari proses ini untuk secara akurat menentukan komposisi unsur skrap logam. Namun, fokus proyek mereka adalah pada identifikasi elemen matriks dan bukan pada analisis spektral lengkap dari semua elemen dalam memo. Meskipun prosesnya memiliki banyak keuntungan, LIBS memang memiliki keterbatasan. Kelemahan terbesar adalah permukaan skrap harus bebas dari cat, pelumas, atau perekat, karena pulsa laser hanya dapat menembus kedalaman tiga puluh angstrom atau kurang pada permukaan logam.

Sinar-X juga dapat digunakan sebagai pengganti laser untuk menerangi permukaan memo. Fluoresensi sinar-X (XRF) telah digunakan untuk identifikasi paduan, dan sejumlah perangkat komersial, baik portabel maupun genggam, telah tersedia.