Berpacu dengan Waktu

Perawatan dihargai, tetapi peralatan yang menua memberi tekanan pada pabrik.

Sistem dan strategi perawatan terus bertransisi secara perlahan ke proses digital, dengan penggunaan teknologi yang lebih besar untuk mengevaluasi kesehatan alat berat dan mengembangkan jadwal perbaikan dan perawatan. Tapi ini berpacu dengan waktu. Peralatan yang menua adalah satu-satunya faktor terbesar dalam waktu henti yang tidak terjadwal, dan kegagalan peralatan adalah yang kedua.

Demikian kesimpulan dari Rekayasa Pabrik 2019 2019 Maintenance Report, survei tahunan yang disponsori oleh Advanced Technology Services (ATS). Profesional pemeliharaan dalam industri proses, terpisah, dan hibrida menanggapi survei dan menawarkan pandangan mereka tentang di mana operasi mereka saat ini—dan ke mana arah mereka.

Courtesy:CFE Media, ATS

Manajer pemeliharaan dan pemimpin pabrik menggunakan berbagai strategi di lantai pabrik untuk mempertahankan operasi yang aman dan produktif. Sementara pemeliharaan preventif tetap menjadi strategi yang paling sering digunakan (78% responden menggunakannya dalam beberapa cara), penggunaan sistem manajemen pemeliharaan terkomputerisasi (CMMS) melonjak ke posisi kedua di antara strategi, menggantikan pemeliharaan reaktif (run to failure). dan pemeliharaan prediktif. Beberapa kombinasi dari strategi pemeliharaan ini digunakan oleh setidaknya 40% responden.

Setiap strategi memiliki kelebihannya sendiri:

- Pemeliharaan preventif dipandang sebagai pengurangan waktu henti, peningkatan keselamatan dan manajemen energi, dan menjadi strategi yang lebih fleksibel,

- Pemeliharaan reaktif dipandang hemat biaya dan mudah digunakan

- Pemeliharaan prediktif memiliki biaya awal yang lebih rendah

- A CMMS mengurangi kemungkinan kegagalan sekaligus mengurangi waktu henti dan meningkatkan efektivitas peralatan secara keseluruhan.

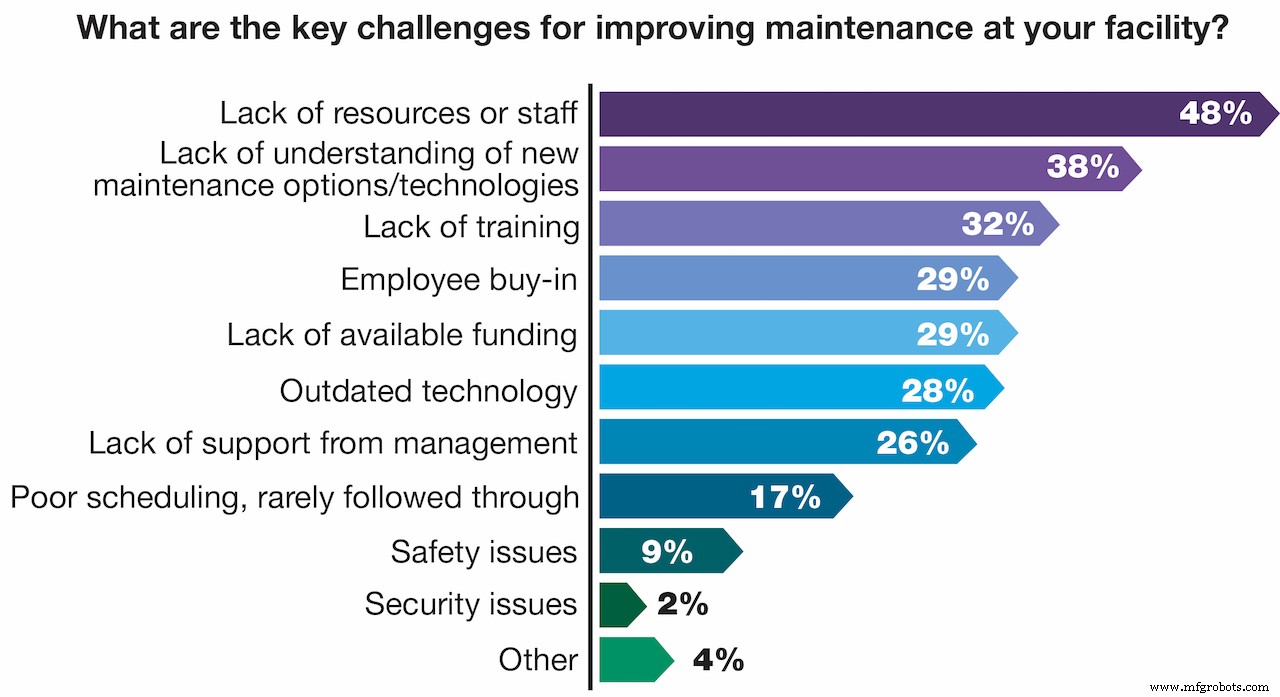

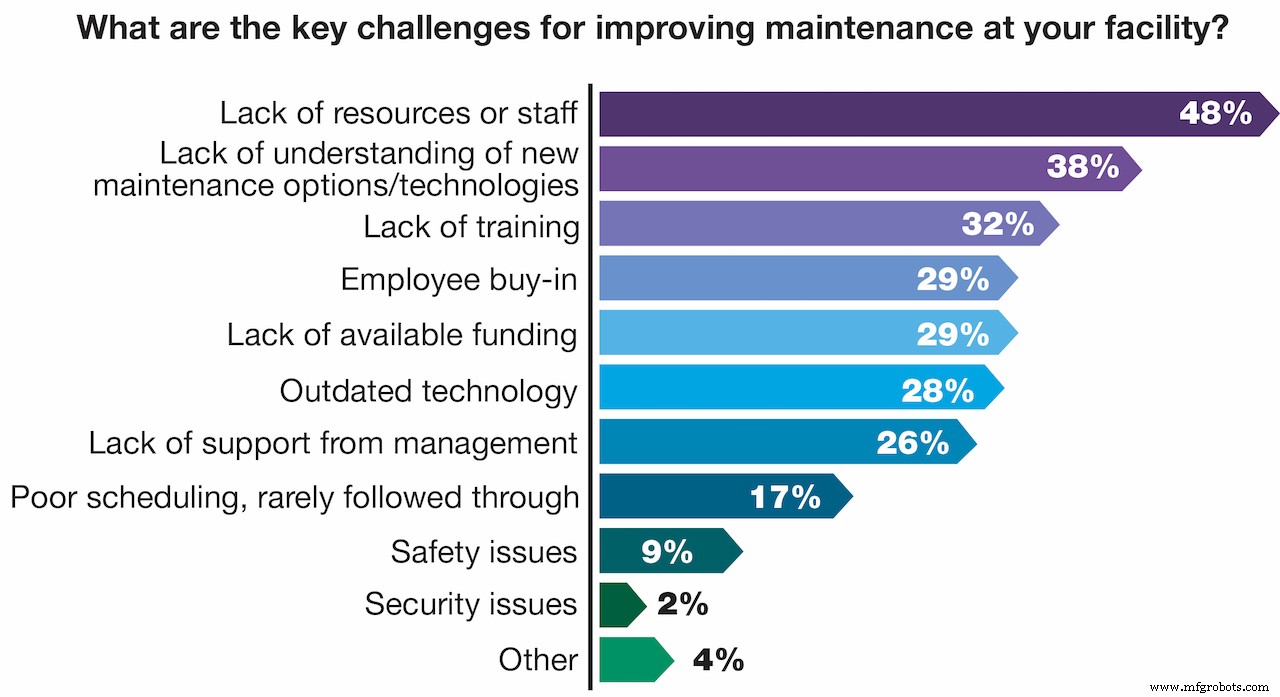

Bahkan ketika teknologi memainkan peran yang lebih besar dalam pemeliharaan khususnya dan manufaktur pada umumnya, masih banyak hambatan untuk adopsi. Survei menemukan bahwa 48% manajer pemeliharaan mengatakan kurangnya sumber daya atau staf menghalangi mereka untuk meningkatkan keberhasilan pemeliharaan mereka, dan 38% menyebutkan kurangnya pemahaman tentang opsi teknologi baru. Masalah lain, termasuk pelatihan, penerimaan karyawan, pendanaan pemeliharaan, dan kurangnya dukungan oleh manajemen disebutkan oleh setidaknya 25% responden.

Courtesy:CFE Media, ATS

“Meskipun ekonomi menguntungkan, banyak produsen terus menunda investasi dalam peralatan pabrik baru,” kata Jeff Owens, CEO ATS. Memperpanjang masa manfaat aset lama menyebabkan pemeliharaan memainkan peran yang semakin penting dalam efisiensi produksi, tetapi juga berdampak pada integrator teknologi yang ditugaskan untuk meningkatkan mesin untuk era digital.

“Semua ini menunjukkan perlunya individu terlatih yang memiliki keterampilan dan pemahaman untuk mempertahankan atau meningkatkan efisiensi di setiap tahap dalam siklus hidup peralatan,” tambah Owens.

Tren signifikan lainnya adalah outsourcing pemeliharaan ke penyedia pihak ketiga. Rata-rata, sekitar 20% fungsi pemeliharaan dialihdayakan, dengan kurangnya keterampilan staf yang ada disebut-sebut sebagai alasan utama untuk mengalihdayakan fungsi-fungsi ini. Masalah tersebut terus meningkat selama tiga tahun terakhir Studi Pemeliharaan:ini menyumbang lebih dari 40% tanggapan pada tahun 2017 tetapi meningkat menjadi lebih dari 50% pada tahun 2019.

Courtesy:CFE Media, ATS

“Kami terus melihat masa depan yang cerah bagi para teknisi, insinyur keandalan, pemrogram, dan integrator sistem, terutama mereka yang memahami teknologi dan sistem tenaga yang umum dalam manufaktur,” kata Owens. “Kesenjangan keterampilan industri dan evolusi tanpa akhir dalam teknologi digital menciptakan peluang besar bagi pekerja muda yang berpikiran berkembang untuk melihat kemajuan yang ditawarkan karier di bidang manufaktur.”

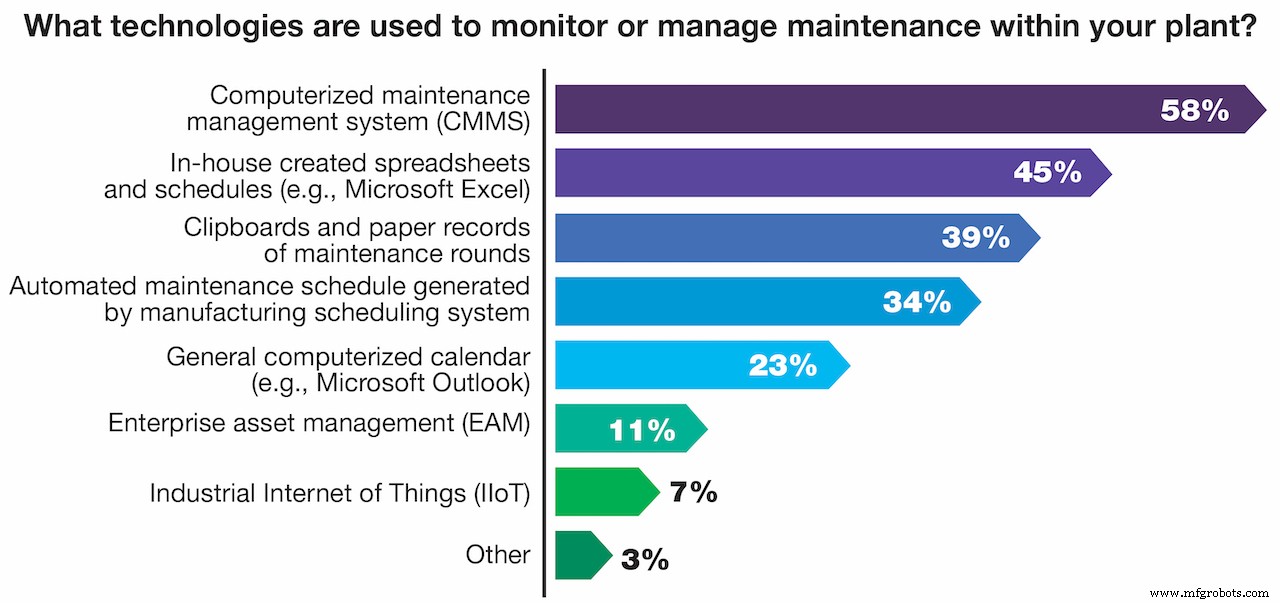

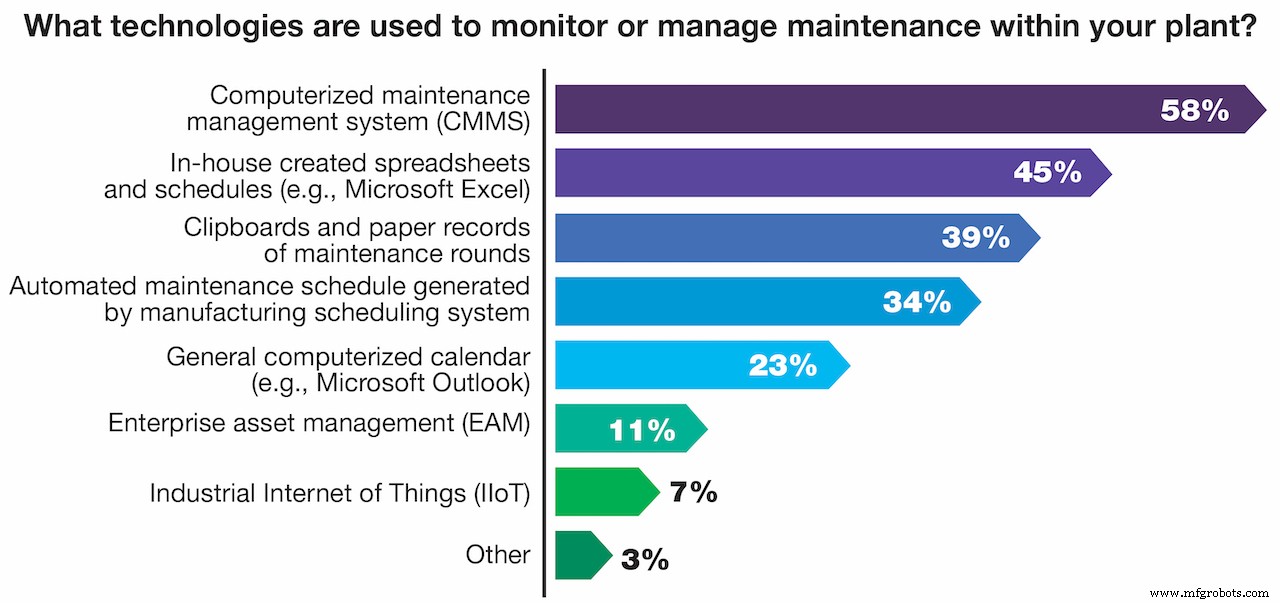

Teknologi yang digunakan dalam pemeliharaan bervariasi—dan bahkan mungkin tidak terlalu teknis. Sementara CMMS dan spreadsheet dan jadwal yang dirancang sendiri adalah dua sistem yang paling sering digunakan, kertas dan clipboard masih digunakan di 39% pabrik responden. Penggunaan teknologi internal memang turun selama setahun terakhir, dari 55% pada 2018 menjadi 45% pada 2019.

Courtesy:CFE Media, ATS

Di antara hasil lain dari Studi Pemeliharaan 2019:

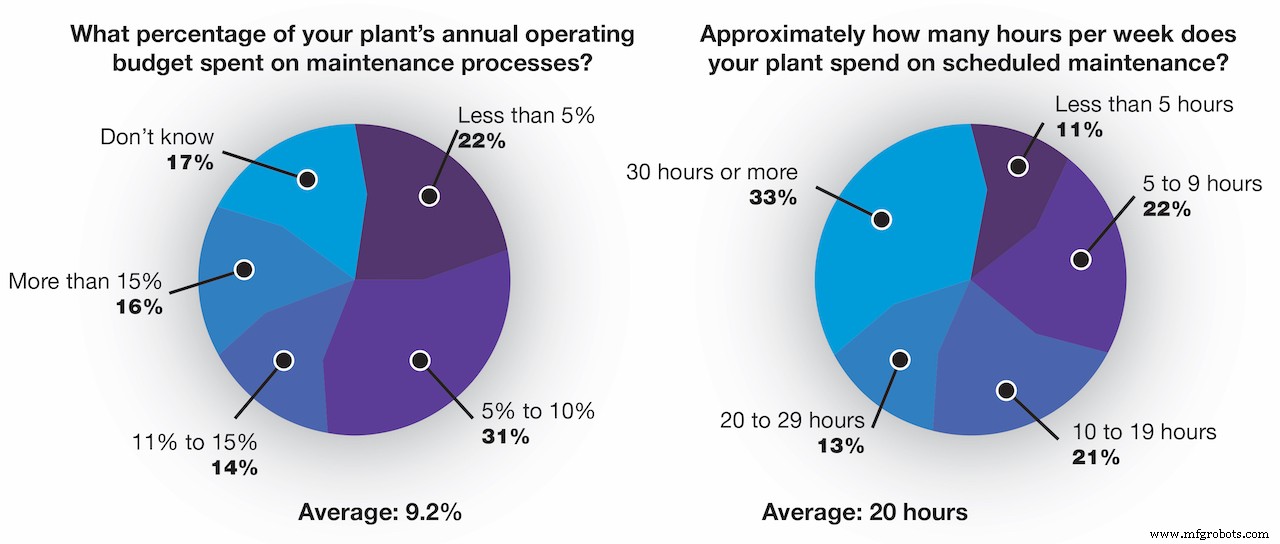

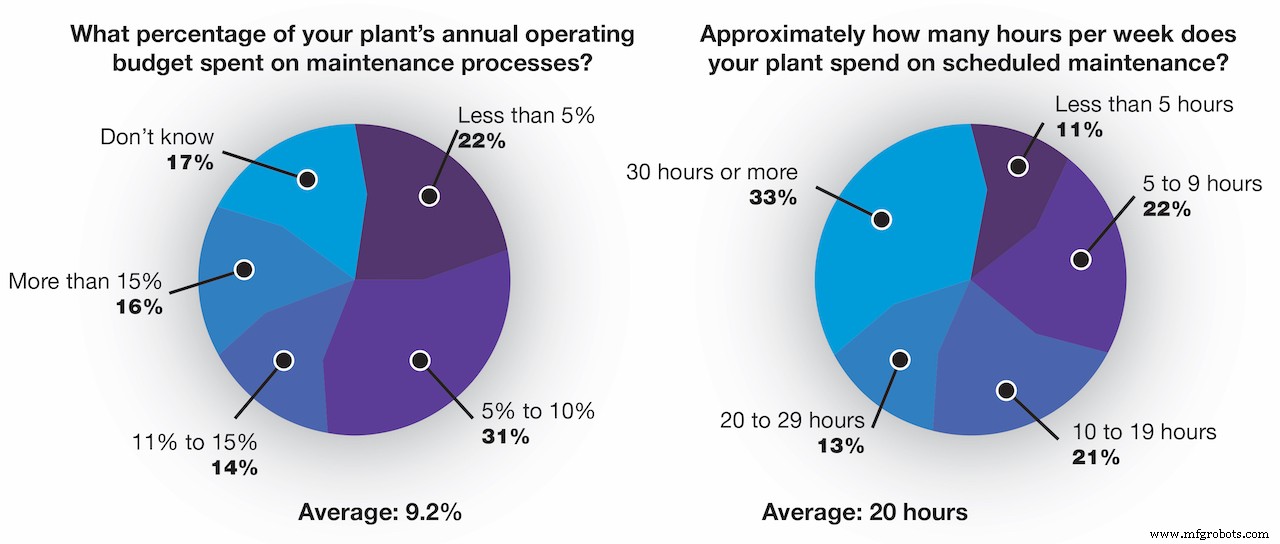

- Pemeliharaan terjadwal: Rata-rata fasilitas menghabiskan 20 jam setiap minggu untuk pemeliharaan terjadwal, dengan 53% mengalokasikan hingga 10% dari biaya pengoperasian tahunan untuk proses pemeliharaan dan 30% mengalokasikan lebih dari 10% anggaran ini untuk pemeliharaan.

- Perhatian pada sistem: Peralatan berputar (motor, transmisi daya, dll.), sistem tenaga fluida (udara, hidrolik, dll.) dan sistem otomasi pabrik adalah tiga area di mana fasilitas mendedikasikan dukungan perawatan paling banyak, diikuti oleh sistem distribusi listrik internal dan peralatan penanganan material.

- Pelatihan: Tim pemeliharaan sebagian besar dilatih tentang keterampilan mekanik dasar (73%) dan kelistrikan (72%), serta keselamatan (72%). Jenis pelatihan lainnya termasuk pelumasan dan motor (55%), gearbox dan bantalan (52%).

Baik pemeliharaan dipandang sebagai pusat biaya (59% mengatakan pengeluaran membuat peralatan tetap berjalan bahkan saat mengelola biaya) atau pusat laba (34% mengatakan pemeliharaan memberikan kapasitas yang lebih besar ke pabrik), tetap penting untuk waktu kerja pabrik, produktivitas, dan keunggulan operasional.

Lihat infografis ini untuk mempelajari lebih lanjut tentang tren dan tantangan perawatan di industri manufaktur, atau hubungi kami hari ini untuk diskusi empat mata tentang kebutuhan perawatan unik pabrik Anda.