Perbedaan Antara Waktu Henti &Waktu Kerusakan dalam Hal Pemeliharaan

Banyak orang menggunakan istilah "breakdown" daripada menggunakan "downtime". Namun, ada perbedaan antara kedua istilah ini yang akan kita bahas di blog ini! Tapi pertama-tama, beri tahu kami definisi dasar dari istilah-istilah ini. Jadi, tanpa membuang waktu mari kita mulai.

Apa itu Perincian Aset &Waktu Perincian Aset?

Kerusakan adalah sesuatu yang setiap orang harus memiliki definisi dan istilahnya sendiri seperti perbaikan, penggantian, servis, ketika kita berbicara tentang kerusakan.

Dengan kata sederhana aset tidak berfungsi karena beberapa masalah. Waktu kerusakan adalah hasil dari kerusakan aset dan dari saat aset gagal, waktu kerusakan dimulai dan berjalan hingga tidak kembali ke mode berjalan.

Semua orang ingin meminimalkan waktu kerusakan karena kerusakan aset tidak produktif dan ketika mesin harus bekerja, itu menghadapi masalah. Kerusakan peralatan dan pekerjaan pemeliharaan adalah proses yang memakan waktu. Setiap menit yang dihabiskan untuk pemeliharaan, organisasi menanggung kerugian produksi.

Apa Itu Waktu Henti?

Downtime adalah sesuatu ketika aset dan peralatan tidak dalam tahap operasi. Hal ini dilakukan untuk menjaga aset dalam kondisi dan bentuk terbaik sehingga kinerja tidak terganggu. Itu dapat dikategorikan menjadi dua jenis yang berbeda!

Waktu Henti yang Direncanakan

Downtime yang direncanakan adalah sesuatu yang dilakukan dengan sengaja seperti jika pemeliharaan peralatan harus dilakukan ketika sebagian besar staf sedang berlibur.

Dengan kata lain, dalam waktu henti yang direncanakan, aset-aset dimatikan untuk tujuan pemeliharaan sehingga tidak ada pekerjaan yang menghalangi departemen mana pun. Dalam hal ini beberapa kegiatan dilakukan seperti memasang upgrade aset, perawatan rutin atau melepas beberapa bagian yang tidak berfungsi, dll.

Karena downtime yang direncanakan diharapkan juga dikendalikan sejauh waktu dan uang yang disumbangkan, seperti profitabilitas dan kemalangan kerja. Dalam waktu henti ini, tim pemeliharaan dapat melakukan pemeliharaan rutin atau pemeliharaan preventif, dan seterusnya!

Waktu Henti yang Tidak Direncanakan

Waktu henti yang tidak direncanakan seperti namanya, aset tidak berfungsi dan tidak direncanakan. Ini adalah salah satu masalah utama bagi sektor-sektor seperti manufaktur, mobil, konstruksi, dan sebagainya. Ini bisa berbahaya dalam menurunkan rasio keuntungan dan produktivitas organisasi juga akan terganggu.

Ketika beberapa mesin penting tidak bekerja secara efisien atau tidak berfungsi maka masalah besar dapat terjadi. Oleh karena itu, Anda harus menghindari downtime yang tidak direncanakan dengan memberikan perawatan secara berkala.

Dalam waktu henti yang tidak direncanakan, peralatan yang gagal pemeliharaan diservis secepat mungkin karena kerugian bisnis dapat terjadi. Waktu henti dan kerusakan keduanya dicoba untuk diminimalkan dengan sedikit waktu henti yang direncanakan, Anda dapat mengurangi waktu kerusakan.

Jadi, apa solusinya?

Bagus sekali Anda bertanya.

Solusi yang lebih efektif untuk masalah ini adalah pemeliharaan proaktif di mana Anda dapat mengurangi waktu henti aset dan waktu kerusakan juga. Pemeliharaan proaktif dapat dikategorikan menjadi pemeliharaan preventif dan prediktif.

Menurut Statista, “Diperkirakan pasar pemeliharaan prediktif global akan mencapai sekitar 23,5 miliar dolar AS pada tahun 2024. Pasar diperkirakan akan tumbuh pada tingkat pertumbuhan tahunan gabungan hampir 40 persen antara 2018 dan 2024.”

Saat Anda menggunakan perawatan proaktif, bukan berarti Anda harus merencanakan dan menjadwalkan perawatan secara tidak perlu. Ini berfokus pada penyediaan pemeliharaan untuk aset-aset yang membutuhkan pemeliharaan.

Pemeliharaan proaktif dapat membantu dalam pemeliharaan, tetapi melacak aset adalah tugas yang sulit ketika ada aset yang melimpah. Mencari tahu aset mana yang perlu perawatan &mana yang tidak menjadi aktivitas yang rumit.

Itulah mengapa Anda memerlukan perangkat lunak manajemen pemeliharaan otomatis seperti CMMS. Ini bisa menjadi alat yang tepat yang dibutuhkan organisasi Anda, memiliki potensi untuk mengembangkan bisnis Anda dan mengoptimalkan operasi pemeliharaan harian.

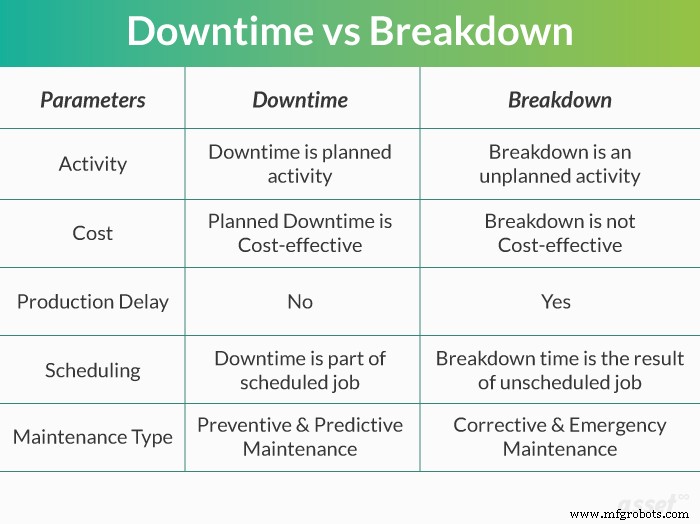

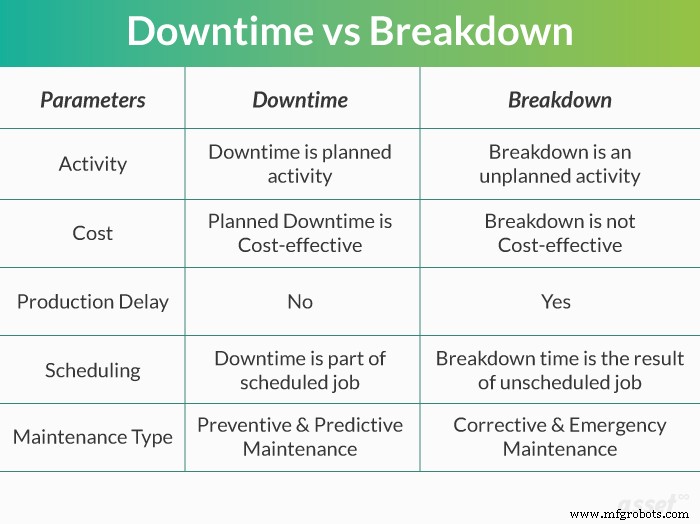

Apa Perbedaan Antara Waktu Henti dan Waktu Kerusakan?

Perbedaan antara waktu henti dan waktu kerusakan dibahas di bawah ini:

- Waktu henti dapat direncanakan atau tidak direncanakan, tetapi gangguan tersebut sepenuhnya merupakan aktivitas yang tidak direncanakan.

- Acara yang direncanakan seperti waktu henti yang dijadwalkan lebih hemat biaya dibandingkan dengan acara yang tidak direncanakan seperti kerusakan mendadak.

- Waktu henti yang direncanakan tidak menunda produksi sedangkan waktu kerusakan dapat menyebabkan penundaan produksi.

- Breakdown time adalah hasil dari pemeliharaan yang tidak terjadwal sedangkan downtime adalah bagian dari aktivitas pemeliharaan terjadwal.

- Dalam waktu henti yang direncanakan, pemeliharaan preventif dapat digunakan, dalam waktu henti yang tidak direncanakan, pemeliharaan berbasis kondisi dan kerusakan, pemeliharaan kerusakan atau pemeliharaan darurat dapat digunakan.

Kesimpulan

Jika Anda ingin menyelamatkan bisnis Anda dari pengeluaran yang tidak perlu maka Anda harus menerapkan pemeliharaan preventif. Ini bisa sangat membantu dalam kegiatan pemeliharaan karena bekerja secara proaktif dan menjadwalkan pemeliharaan untuk aset dan peralatan.

Namun, perangkat lunak CMMS digunakan untuk tujuan ini! Dalam perintah kerja pemeliharaan terencana ini dibuat dan ditugaskan ke teknisi. Daftar periksa dibuat untuk mengetahui tugas apa yang perlu dilakukan di setiap perintah kerja.

Selanjutnya, dengan perangkat lunak ini, Anda dapat menentukan frekuensi aktivitas pemeliharaan seperti harian, mingguan, bulanan, dll. Perangkat lunak ini juga memberi tahu teknisi saat ada alokasi pekerjaan atau pengingat jika ada penundaan.

Dengan perangkat lunak, Anda dapat melacak aktivitas teknisi, biaya perbaikan dan pemeliharaan, biaya cadangan dan konsumsi.

Pertanyaan Umum (FAQ)

1. Apa manfaat perangkat lunak CMMS?

Manfaat perangkat lunak CMMS adalah pemeliharaan terjadwal, riwayat aset, mengurangi waktu henti, meminimalkan biaya pemeliharaan, manajemen perintah kerja yang efektif, meningkatkan produktivitas, meningkatkan keselamatan, manajemen kerja otomatis, peringatan, dan pemberitahuan.

2. Bagaimana waktu henti mesin dapat dikurangi dan waktu aktif dapat ditingkatkan?

Secara sederhana, downtime adalah saat aset tidak beroperasi dan uptime adalah saat aset beroperasi. Untuk mengurangi downtime, Anda perlu memastikan bahwa mesin mendapatkan perawatan secara teratur, kinerja tidak menurun. Ketika pemeliharaan akan diberikan tepat waktu, maka pemeliharaan tidak akan banyak bekerja pada aset, hanya pemeliharaan rutin yang akan berhasil.

3. Apa itu pemeliharaan kerusakan?

Pemeliharaan kerusakan adalah jenis pemeliharaan yang digunakan pada aset yang sudah dalam tahap gagal atau hampir gagal. Itu bisa direncanakan atau tidak direncanakan. Misalnya, pemeliharaan run to failure adalah jenis pemeliharaan kerusakan.