Cara Mengembangkan dan Menerapkan Proses Pemeliharaan yang Lebih Baik

Sebagai manajer pemeliharaan senior di pabrik pengolahan air limbah Gold Bar EPCOR di Edmonton, Alberta, saya merasa bahwa dua tugas terpenting yang saya miliki adalah menumbuhkan dan mengembangkan orang-orang saya serta menerapkan dan mempertahankan proses. Karir saya selama 29 tahun di berbagai industri, termasuk pertambangan, hasil hutan, minyak dan gas, pembangkit tenaga listrik dan utilitas.

Sebagai manajer pemeliharaan senior di pabrik pengolahan air limbah Gold Bar EPCOR di Edmonton, Alberta, saya merasa bahwa dua tugas terpenting yang saya miliki adalah menumbuhkan dan mengembangkan orang-orang saya serta menerapkan dan mempertahankan proses. Karir saya selama 29 tahun di berbagai industri, termasuk pertambangan, hasil hutan, minyak dan gas, pembangkit tenaga listrik dan utilitas.

Selama ini, saya telah bekerja sebagai millwright garis depan, perencana/penjadwal, supervisor, manajer proyek, manajer pemeliharaan dan sekarang menjadi manajer senior. Setelah bekerja di banyak peran dan industri dalam kombinasi dengan pelatihan pengembangan profesional, saya memperoleh banyak pengetahuan dalam hal mengembangkan dan menerapkan program pemeliharaan yang ramping dan andal.

Tidak sering kesempatan untuk benar-benar meletakkan cap jempol Anda pada sebuah organisasi datang. Selama tahap wawancara, sangat jelas bagi saya oleh direktur Gold Bar bahwa mereka menginginkan seseorang yang tahu proses. Hari pertama di tempat kerja, pada dasarnya saya diberitahu, "Anda tidak dipekerjakan berdasarkan penampilan Anda, jadi mari kita lihat apa yang Anda miliki di kantong trik Anda." Jelas, saya hanya bercanda, tetapi saya dibuat sangat sadar akan peluang besar di hadapan saya.

Pada 18 Desember 2017, saya memasuki peran saya saat ini sebagai manajer senior. Artikel ini akan merinci perjalanan kami selama 19 bulan terakhir dan bagaimana kami bergerak menuju pencapaian keunggulan pemeliharaan.

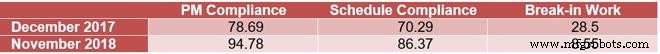

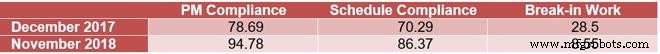

Pertama, saya ingin berbagi peningkatan yang telah kita lihat dalam tiga indikator kinerja utama (KPI) dari Desember 2017 hingga November 2018.

Saya juga ingin menjelaskan bahwa saya mengambil sedikit kredit untuk angka-angka ini. Seperti yang kita semua tahu, aset terpenting bagi perusahaan mana pun adalah orang-orangnya. Tanpa semua orang di Gold Bar menarik tali ke arah yang sama, ini tidak akan mungkin terjadi.

Selain orang, faktor kunci lainnya termasuk strategi, manajemen kerja, manajemen material, proses dan sistem pendukung. Berikut ini adalah sinopsis singkat dari apa yang saya temukan di masing-masing area ini ketika saya tiba serta bagaimana kami meningkatkannya.

Orang

Steven R. Covey pernah berkata, “Anda dapat membeli tangan seseorang, tetapi Anda tidak dapat membeli hatinya. Hatinya adalah tempat antusiasmenya, kesetiaannya. Anda dapat membeli kembali, tetapi Anda tidak dapat membeli otaknya. Di situlah kreativitasnya, kecerdikannya, akalnya.”

Saya sangat beruntung bahwa pria yang saya gantikan telah menyelesaikan 95 persen masalah sumber daya manusia. Saya berjalan ke sekelompok orang yang terlibat bersemangat untuk proses dan menjadi lebih baik dalam apa yang mereka lakukan.

Saat saya terus mengupas lapisan bawang, saya segera menyadari ada kolaborasi lintas fungsi yang terjadi pada tingkat tertentu dan tidak banyak pekerjaan silo yang terjadi.

Ketika berbicara tentang orang, hal terpenting yang dapat Anda lakukan sebagai seorang pemimpin adalah membangun kepercayaan dengan tim Anda. Berdayakan karyawan Anda untuk membuat keputusan dan menerima kenyataan bahwa mereka akan membuat keputusan yang salah dari waktu ke waktu. Angkat, bersihkan, dan bawa kembali ke jalan menuju arah yang benar. Pastikan untuk berbicara dengan mereka sehingga mereka sepenuhnya memahami bahwa mereka perlu belajar dari kesalahan ketika itu terjadi.

Henry Ford berkata, “Bahkan kesalahan bisa menjadi satu-satunya hal yang diperlukan untuk pencapaian yang berharga.”

Kenikmatan yang paling saya dapatkan dengan memimpin tim yang terlibat adalah memberi tahu mereka visi saya dan kemudian menyingkir. Singkirkan penghalang jalan dan biarkan mereka membumbung tinggi.

Strategi

Ketika saya mulai di Gold Bar, strateginya adalah menjaga pabrik tetap berjalan, yang dengan sendirinya bukanlah strategi yang buruk untuk dimiliki, tetapi berapa biayanya? Tanaman ini berusia 50 tahun, dan budayanya telah ada di sini selama beberapa waktu. Saya tidak akan mengubahnya dalam semalam, saya juga tidak tahu apa yang perlu diubah. Saya menghabiskan dua bulan pertama melihat proses saat ini, berbicara dengan siapa pun yang saya bisa tentang pemeliharaan, termasuk anggota tim pemeliharaan, orang-orang operasi, teknik, dll.

Saya melakukan analisis kesenjangan dan melihat segala sesuatu mulai dari orang-orang kami dan manajemen kerja hingga manajemen dan proses material. Saya terkejut bahwa Gold Bar memiliki bentuk yang sangat mendasar dari semua proses perawatan utama. Mereka memiliki kerangka, kerangka, tetapi kami perlu menaruh daging di tulang.

Untuk mendapatkan ukuran yang lebih baik tentang di mana kami berada saat itu, saya melihat siklus hidup perintah kerja, dari saat dimasukkan ke dalam sistem manajemen pemeliharaan terkomputerisasi (CMMS) kami sebagai permintaan kerja hingga pekerjaan dieksekusi dan proses penutupan selesai. Dengan kata lain, seperti apa manajemen kerja kita? Sekali lagi, saya sangat terkejut bahwa ada standar manajemen kerja, meskipun tidak terlalu kuat.

Setidaknya mereka telah memikirkannya, dan konsep itu tidak asing bagi mereka. Seluruh ide manajemen kerja tidak hanya "menyelesaikan!" Ada diagram alur satu baris yang memiliki beberapa kotak keputusan seputar pekerjaan, perencanaan, dan pelaksanaan yang muncul, jadi kami memiliki titik awal.

Sementara dokumen manajemen kerja tidak memiliki substansi yang nyata, pemeliharaan tetap dilakukan secara efektif. Ada komunikasi yang baik antara operasi dan pemeliharaan, dan semuanya cukup lancar.

Meskipun demikian, tidak terlalu penting untuk melindungi jadwal pemeliharaan, dan banyak negosiasi terjadi di garis depan antara mandor operasi dan pemeliharaan. Saya harus berhati-hati dalam menanganinya, karena hal terakhir yang saya inginkan adalah merusak hubungan itu.

Manajemen Material

Saat saya mulai mendalami manajemen material kami, saya segera menyadari bahwa ada banyak peluang untuk perbaikan. Kami memiliki persediaan sarung tangan, kacamata pengaman, baterai, selotip, dll yang dikelola vendor yang besar, yang semuanya gratis dan menghabiskan banyak uang. Kami tidak memiliki cara untuk melacak suku cadang yang dapat diperbarui, jadi ada tumpukan tupai di mana-mana.

Karena pemeliharaan yang berpusat pada keandalan (RCM) dan mode kegagalan dan analisis efek (FMEA) tidak pernah dilakukan, kami tidak tahu apakah kami memiliki suku cadang kritis yang tepat dalam inventaris. Budayanya adalah menjaga persediaan tetap rendah. Para perencana akan membeli suku cadang dengan kartu kredit daripada membuat nomor stok dan memanfaatkan manajemen rantai pasokan (supply chain management/SCM). Ruang di gudang terbatas, dan kami tidak memanfaatkannya secara efektif. Kami juga tidak memiliki kitting atau pementasan.

Proses

Sementara beberapa proses kurang dalam pemeliharaan, keselamatan dikelola dengan baik. Manajemen perubahan, manajemen keselamatan proses, pencatatan bahaya, dan prosedur kerja yang aman adalah yang terbaik. Sekali lagi, saya senang bahwa kami memiliki sekelompok karyawan yang terlibat yang memperhatikan keselamatan dengan serius. Itu terlihat dalam statistik mereka, dengan hanya satu rekor cedera pada 2017 dan satu pada 2018. Mempertimbangkan tingkat keterlibatan, saya tahu tidak akan sulit untuk mengembangkan prosesnya.

Sistem Pendukung

Program CMMS kami memiliki banyak tenaga, tetapi kami hanya memanfaatkan sebagian kecil dari fungsinya. Kami juga memiliki beberapa cara yang sangat rumit untuk memasukkan informasi ke dalam sistem setelah pekerjaan dilakukan. Para pedagang akan menulis catatan tangan pada salinan kertas perintah kerja.

Mandor akan menutup perintah kerja. Salinan kertas akan dikirim ke admin pemeliharaan, yang pada gilirannya akan membuka kembali perintah kerja dan mengetik pernyataan pedagang ke dalam CMMS.

Kami juga melakukan pemantauan berdasarkan kondisi. Analisis minyak sedang dilakukan di luar lokasi. Pembacaan getaran dikumpulkan oleh millwrights dan dianalisis dengan teknik, tetapi tidak ada laporan yang dibuat atau data yang dikorelasikan. Tidak ada upaya untuk mengidentifikasi pelaku jahat atau mengembangkan data seperti mean time between failures (MTBF).

Berikut adalah beberapa temuan dari analisis kesenjangan:

-

Tenaga kerja yang hebat – menjaga tempat tetap berjalan

-

Mentalitas sekolah lama sehubungan dengan mengikuti proses manajemen kerja

-

Jadwal pemeliharaan mingguan dibuat pada hari Kamis (tiga hari) sebelum dilaksanakan

-

Tidak ada pandangan formal ke depan untuk pemeliharaan

-

Tidak ada pembersihan backlog pemeliharaan

-

Pekerjaan pembobolan tidak didasarkan pada kekritisan peralatan

-

Tidak ada perlindungan jadwal

-

Input data yang buruk ke dalam CMMS

-

Tidak ada strategi formal untuk pemeliharaan

-

Terlalu banyak suku cadang yang dibeli dengan kartu kredit daripada melalui SCM

-

Manajemen inventaris yang buruk, terlalu banyak tumpukan tupai

-

Tidak ada kitting atau pementasan

-

Gudang terbuka dan pada dasarnya merupakan sistem kehormatan

Seperti disebutkan sebelumnya, butuh 50 tahun untuk mencapai titik ini, jadi kami tidak akan membalikkan kapal dalam semalam. Kami perlu menetapkan tujuan kecil yang terukur dan berjalan sebelum kami berlari. Setiap kali Anda menerapkan sesuatu yang baru, sangat penting untuk mendahului perubahan. Komunikasi adalah yang paling penting.

Anda harus mengomunikasikan perubahan kepada tim Anda sedini mungkin, sebelum implementasi. Biarkan itu meresap, buat diri Anda terlihat dan tersedia untuk menjawab pertanyaan, dan hilangkan rasa takut apa pun. Pastikan pemimpin Anda memiliki pemahaman yang sama, karena jika tidak penting bagi yang memimpin, tidak akan penting bagi orang lain.

Setiap orang bereaksi terhadap perubahan dengan cara yang berbeda. Salah satu hal terpenting tentang perubahan adalah memastikan Anda memiliki bagian keberlanjutan bawaan. Ikuti model rencana-lakukan-periksa-tindakan W. Edwards Deming. Pantau perubahan dengan cermat dan sesuaikan. Tanpa bagian keberlanjutan, banyak inisiatif perubahan gagal dan menjadi cita rasa minggu ini.

Memetik Buah Bergantung Rendah

Kolaborasi lintas fungsi dan debat konstruktif yang saling menghormati yang saya temui setiap hari tidak ditemukan di banyak tempat. Orang-orang ini memiliki hasrat untuk melakukan hal yang benar. Semuanya dimulai pada rapat tim inti harian pada pukul 08.30. Ini adalah pertemuan lintas fungsi dengan perwakilan dari operasi, teknik pabrik, kontrol pabrik, otomatisasi, teknik proyek, dan pemeliharaan.

Semua permintaan pekerjaan yang telah masuk ke CMMS selama 24 jam terakhir ditinjau dan diprioritaskan berdasarkan peruntukan prioritas yang dimasukkan dalam permintaan pekerjaan. Tanggal operasi ingin agar peralatan kembali beroperasi dimasukkan berdasarkan permintaan. Tanggal pelaksanaan yang dijadwalkan akan ditinjau setelah perencanaan selesai dan pekerjaan disiapkan dan dipentaskan.

Tantangannya adalah membuat orang fokus pada kekritisan peralatan. Jika aset tidak penting untuk operasi pabrik, aset tersebut tidak boleh masuk ke dalam jadwal. Saya harus memperkuat dengan mandor pemeliharaan bahwa mereka perlu melindungi jadwal. Segera, kami mulai melihat perubahan pada pekerjaan pembobolan dan KPI kepatuhan jadwal.

Perencanaan dan penjadwalan adalah yang berikutnya. Seberapa yakin Anda bahwa jadwal akan selesai jika Anda mengembangkannya pada hari Kamis minggu sebelum pekerjaan dilaksanakan? Tanpa memastikan semua pekerjaan diatur dan dipentaskan, saya memiliki sedikit kepercayaan diri. Namun, mereka masih memiliki 70 persen kepatuhan jadwal, yang menurut saya masuk akal.

Saya mengadakan pertemuan dengan tim kepemimpinan saya, dan kami menerapkan jadwal bergulir lima minggu. Kami sekarang mengunci jadwal pemeliharaan mingguan 10 hari sebelum eksekusi. Sementara jadwal dikunci 10 hari sebelumnya, itu ditinjau pada pertemuan penjadwalan mingguan untuk memastikan prioritas pabrik tidak berubah dan bahwa semua pekerjaan telah disiapkan dan dipentaskan. Jika semua bagian yang diperlukan tidak disiapkan untuk pekerjaan itu, maka akan dihapus dari jadwal.

Kami juga menerapkan parameter tentang bagaimana kami mengelola pekerjaan yang muncul atau tiba-tiba. Ini adalah salah satu perubahan utama untuk meningkatkan kinerja pemeliharaan preventif (PM) kami. Dalam rapat inti, jika ada pekerjaan yang mendesak, hal pertama yang harus didorong dari jadwal adalah pemeliharaan korektif berprioritas rendah, kemudian PM dan terakhir pekerjaan yang membutuhkan isolasi lebih luas.

Seiring dengan pelatihan pengembangan profesional yang telah saya selesaikan selama karir saya, saya juga telah melakukan banyak pekerjaan dengan sistem lean. Jadi, setiap kali saya ingin membuat perubahan, saya melakukannya dari pola pikir ramping. Saya selalu berusaha untuk menghilangkan pemborosan dari proses dan saya sangat percaya bahwa hanya melakukan pekerjaan yang bernilai tambah.

Area berikutnya yang kami jelajahi adalah pemeliharaan preventif. Sangat sedikit perawatan yang dilakukan berdasarkan kondisi. Mayoritas PM berbasis waktu. Saya menjelaskan kurva P-F kepada orang-orang kami dan mengatakan bahwa melakukan PM sangat penting dalam memindahkan kami dari pemadaman kebakaran ke pencegahan kebakaran.

Frekuensi juga sangat penting. Jika kita melakukan PM mingguan tetapi tidak melihat perubahan apa pun, kita mungkin perlu mengosongkan beberapa jam kerja dengan memindahkan frekuensi menjadi dua minggu dan seterusnya. Selama paruh terakhir tahun 2018, kami memodifikasi lebih dari setengah dari 1.400 PM kami. Kami melihat peningkatan dramatis dalam penyelesaian PM dan jumlah permintaan pekerjaan yang mencerminkan “pekerjaan korektif dari PM”.

Selama sembilan bulan terakhir tahun 2018, kami fokus pada pengembangan proses manajemen kerja kami. Sekarang cukup detail. Moto kami untuk tahun 2018 adalah “melakukan perawatan yang tepat pada waktu yang tepat.” Dengan pola pikir itu, kami telah sangat sukses. Dalam retrospeksi, apa yang sebenarnya kita lakukan? Kami melihat permintaan kerja dari lensa yang berbeda berdasarkan kekritisan peralatan untuk operasi.

Kami memprioritaskan cara pekerjaan dilaksanakan sehingga ada penekanan pada penyelesaian PM. Kami membuat perubahan pada pertemuan penjadwalan mingguan untuk melihat ke depan lima minggu dan mengunci jadwal pemeliharaan mingguan 10 hari sebelum eksekusi. Kami menerapkan kitting dan staging. Segala sesuatu yang ada di jadwal pemeliharaan yang akan datang harus diatur dan dipentaskan.

Kami sekarang mengadakan pertemuan tinjauan kepatuhan jadwal dua mingguan dengan mandor pemeliharaan. Setelah kami memulai pertemuan ini, kami melihat peningkatan yang cukup besar dalam kepatuhan terhadap jadwal. Mandor pemeliharaan kemudian tahu bahwa mereka bertanggung jawab atas jadwal tersebut, dan mereka memilikinya.

Kami juga membuat kelas sub-inventaris di CMMS kami sehingga suku cadang yang dapat diperbarui dapat dimasukkan ke dalam stok dengan nilai terkait yang akan dibebankan ke aset saat digunakan.

Selain itu, orang dimintai pertanggungjawaban. Saya sangat percaya bahwa setiap orang memiliki sekeranjang pekerjaan yang harus dilakukan, dari orang yang berada di ujung selang hingga CEO, dan Anda harus bekerja di ember Anda sendiri.

Kemana Harus Pergi Dari Sini?

Sekarang setelah kami memiliki dasar-dasarnya, kami perlahan-lahan akan menambahkan hal-hal baru untuk terus ditingkatkan. Kami memberikan pelatihan kepada semua karyawan pemeliharaan sehingga mereka dapat memasukkan semua temuan mereka langsung ke CMMS dan menyelesaikan tugas mereka. Kami mulai menerapkan kode kegagalan di CMMS sehingga kami dapat melacak mengapa peralatan gagal dan tren pelaku buruk.

Kami telah memilih empat karyawan pemeliharaan untuk menjadi kelompok pemantau berbasis kondisi kami. Tahun ini kami akan melatih mereka dalam analisis getaran, pengujian ultrasonik, termografi dan tribologi. Tujuannya adalah untuk memiliki tim pemeliharaan berbasis kondisi yang kompeten dan mandiri dalam empat tahun.

Pada bulan Desember, kami mengadakan kursus pelatihan RCM selama tiga hari yang diikuti oleh 17 karyawan Gold Bar. Hal ini memungkinkan kami untuk meninjau semua sistem kami menggunakan model RCM dan memastikan bahwa kami memiliki strategi yang tepat untuk aset kami, bahwa aset tersebut ditetapkan dengan tingkat kekritisan yang benar dan bahwa kami memiliki komponen cadangan penting dalam inventaris.

Strategi kami telah berubah. Pada akhir tahun 2021, Gold Bar akan bertransisi dari organisasi pemeliharaan reaktif dan preventif ke departemen pemeliharaan bersyarat dan prediktif. Berbagi strategi dan visi baru dengan tim dan semua anggota keluarga Gold Bar membantu menjaga semua orang tetap fokus. Jika mereka tahu tujuannya, mereka akan membantu kami menyusun rencana.

Artikel ini sebelumnya diterbitkan di Prosiding Konferensi Pabrik Handal 2019.

Sebagai manajer pemeliharaan senior di pabrik pengolahan air limbah Gold Bar EPCOR di Edmonton, Alberta, saya merasa bahwa dua tugas terpenting yang saya miliki adalah menumbuhkan dan mengembangkan orang-orang saya serta menerapkan dan mempertahankan proses. Karir saya selama 29 tahun di berbagai industri, termasuk pertambangan, hasil hutan, minyak dan gas, pembangkit tenaga listrik dan utilitas.

Sebagai manajer pemeliharaan senior di pabrik pengolahan air limbah Gold Bar EPCOR di Edmonton, Alberta, saya merasa bahwa dua tugas terpenting yang saya miliki adalah menumbuhkan dan mengembangkan orang-orang saya serta menerapkan dan mempertahankan proses. Karir saya selama 29 tahun di berbagai industri, termasuk pertambangan, hasil hutan, minyak dan gas, pembangkit tenaga listrik dan utilitas.