6 Bidang Peningkatan Setiap Konsultan Menganalisis

Sebelum mempelajari lima area yang ditargetkan para pakar untuk peningkatan kualitas manufaktur, mungkin membantu untuk memahami di mana manufaktur di Amerika Serikat berada. Ternyata ada banyak hal yang membuat Anda merasa optimis.

Sebelum mempelajari lima area yang ditargetkan para pakar untuk peningkatan kualitas manufaktur, mungkin membantu untuk memahami di mana manufaktur di Amerika Serikat berada. Ternyata ada banyak hal yang membuat Anda merasa optimis.

Para pemimpin manufaktur Amerika mengatakan bahwa AS akan melampaui China dalam produksi manufaktur pada tahun 2020 meskipun hanya sembilan persen dari tenaga kerja di Amerika Serikat – 12,3 juta pekerja – yang dipekerjakan di bidang manufaktur. Menurut Biro Statistik Tenaga Kerja, sejak 1987, karyawan sektor manufaktur telah meningkatkan output mereka lebih dari 2,5 kali lipat.

Mengapa? – Konsensus di antara para ahli manufaktur menunjukkan peningkatan kualitas yang berkelanjutan. Perusahaan menjadi lebih pintar dalam menyelesaikan siklus produksi.

Setidaknya ada lima bidang, atau filosofi, yang dianalisis oleh konsultan untuk peningkatan kualitas manufaktur. Aliran pemikiran berikut telah diadopsi oleh banyak orang karena terbukti berhasil…

Lean &5 Prinsip

Hambatan terbesar untuk produksi adalah pemborosan, dan seluruh fokus Lean menghilangkan hambatan ini. Diperkirakan oleh Lean Enterprise Research Center (LERC) bahwa 60 persen dari rata-rata sistem manufaktur adalah pemborosan, dalam arti tidak menambah nilai bagi pelanggan. Pemborosan di bawah Lean didefinisikan sebagai segala sesuatu dalam aliran nilai manufaktur yang tidak menambah nilai dari perspektif pelanggan. Pendekatan Lean, yang berasal dari Toyota, merevolusi manufaktur setelah perusahaan mobil berevolusi dari pabrikan kecil menjadi pembuat mobil terbesar di dunia.

Prinsip Lean

Meskipun ada banyak hal yang perlu diketahui tentang Lean, pendatang baru dapat memahami dengan baik dengan hal berikut ...

Identifikasi nilai: Setelah diidentifikasi, ciptakan produk atau layanan yang menghasilkan nilai terbaik bagi pelanggan – semoga melebihi harapan mereka.

Petakan aliran nilai: Identifikasi langkah-langkah yang diperlukan untuk memfasilitasi produksi yang disederhanakan di seluruh alur kerja dengan menghapus secara bertahap apa pun yang tidak menambah nilai.

Buat alur: Jatuhkan langkah-langkah dalam alur kerja yang mungkin sering menyebabkan masalah. Arahkan ulang dengan langkah-langkah mahir, bebas dari penyumbatan atau arus balik.

Buat tarikan: Jangan memasok tanpa permintaan atau menarik dari pasar Anda. Jangan buang sumber daya kecuali pelanggan menginginkan produk atau layanan.

Mencari kesempurnaan: Saat lapisan pemborosan ditemukan selama proses pengiriman, terus hilangkan. Sempurnakan proses hingga sedekat mungkin dengan sempurna.

Six Sigma

Aliran pemikiran ini menekankan pada pengurangan variasi proses sehingga, pada akhirnya, analis dapat mengidentifikasi dan menghentikan penyebab cacat produksi. Statistik dan proses formal merupakan dasar untuk mengumpulkan informasi, sehingga standarisasi proses ditekankan di bawah Six Sigma. Pelatihan khusus diperlukan bagi karyawan untuk memastikan bahwa mereka mengikuti metodologi Six Sigma dan menggunakan pendekatan berbasis data dengan benar.

Six Sigma menekankan pengurangan variasi proses untuk menghentikan penyebab cacat produksi #mfg

DMAIC

Seperti halnya Lean yang memiliki 5 Prinsip, begitu pula Six Sigma. Seperti Lean, DMAIC menggunakan fase yang saling berhubungan. Singkatan dari:

Tentukan masalah bisnis, tujuan, sumber daya potensial, ruang lingkup proyek, dan garis waktu proyek tingkat tinggi.

Ukur baseline saat ini sebagai dasar untuk perbaikan dengan sudut pandang objektif.

Analisis informasi untuk mengidentifikasi, memvalidasi, dan memilih akar penyebab penghapusan.

Tingkatkan situasi masalah dengan menemukannya, mengujinya, dan menerapkan solusi.

Kontrol – ini adalah titik dalam proses di mana perusahaan ingin memperkuat keuntungan. Jangan mundur ke kebiasaan buruk lama; pertahankan kemajuan Anda.

Teori Kendala (TOC)

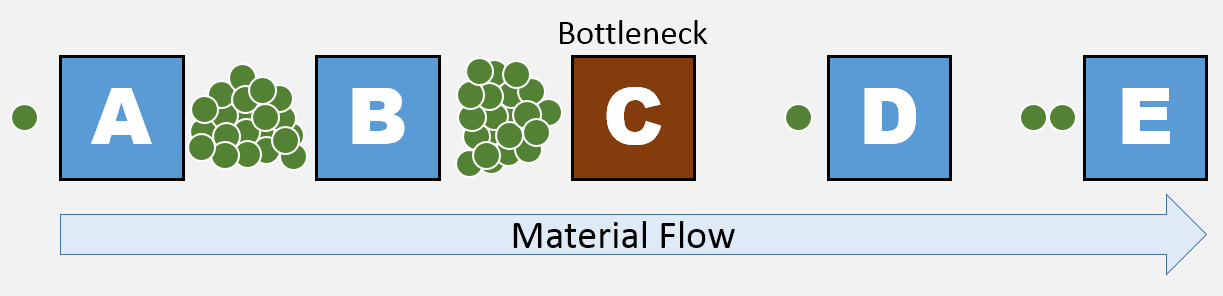

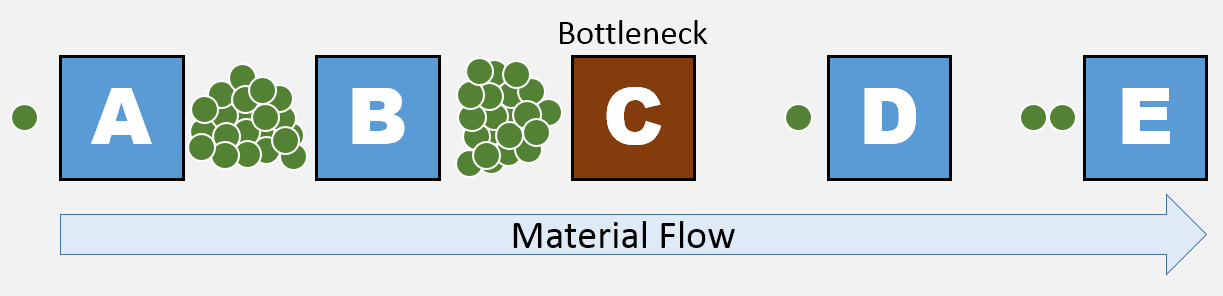

Dalam perspektif ini, tujuan akhirnya adalah peningkatan profitabilitas dari throughput, yang merupakan jumlah produk yang melewati suatu sistem. TOC menunjukkan dengan tepat di mana setiap kemacetan dapat terjadi di lantai produksi, atau di seluruh aliran nilai, dan secara sistematis mengatasi masalah tersebut sampai kendala dikelola dengan tepat. Pemahaman tentang cara membuat keputusan keuangan yang baik berdasarkan throughput, inventaris, dan biaya operasional merupakan persyaratan penting untuk penerapan praktik TOC.

Model Drum-Buffer-Rope

Sebagai metodologi TOC, DBR dapat diibaratkan sebagai analogi prajurit berbaris atau pramuka yang sedang mendaki gunung. drum beat menyinkronkan kecepatan para prajurit, yang menyangga tercepat dan paling lambat dari grup, mencegah kemacetan. Prajurit tercepat marah, dan tali menarik orang yang paling lambat. Ini dapat diterapkan pada lini manufaktur.

Banyak pemimpin pemikiran di industri telah memutuskan bahwa mengambil satu jalur tidak harus mengorbankan yang lain. Jadi, dalam upaya untuk menggabungkan manfaat dari berbagai perspektif, beberapa filosofi di atas telah diserbuki. Itu termasuk hibrida seperti Ultimate Improvement Cycle (UIC) dan Lean Six Sigma.

Pada akhirnya, yang penting adalah apa yang berhasil. Lean memulai revolusi kemajuan eksponensial untuk peningkatan kualitas manufaktur, dan menggabungkan perspektif yang tercantum di atas terus menggairahkan para CEO yang ambisius. Untuk mempelajari lebih lanjut tentang bagaimana prinsip-prinsip ini dapat membantu keuntungan Anda, lihat panduan kami untuk Six Sigma – ikhtisar 15 halaman yang komprehensif tentang prinsip dan filsafat gabungan, aliran pemikiran revolusioner.

Sebelum mempelajari lima area yang ditargetkan para pakar untuk peningkatan kualitas manufaktur, mungkin membantu untuk memahami di mana manufaktur di Amerika Serikat berada. Ternyata ada banyak hal yang membuat Anda merasa optimis.

Sebelum mempelajari lima area yang ditargetkan para pakar untuk peningkatan kualitas manufaktur, mungkin membantu untuk memahami di mana manufaktur di Amerika Serikat berada. Ternyata ada banyak hal yang membuat Anda merasa optimis.