Atasi Tantangan Pemesinan Jangka Panjang yang Sedang Berlangsung

Sejumlah tren saat ini di bidang manufaktur memperbesar kesulitan membuat lubang presisi dan melakukan operasi pembubutan dengan alat yang diperpanjang. Permintaan untuk toleransi yang lebih ketat dan pengulangan yang tidak pernah gagal terus meningkat. Material benda kerja baru berperforma tinggi lebih sulit untuk dikerjakan, meningkatkan tekanan di dalam sistem pemesinan. Untuk menghemat waktu dan uang, produsen menggabungkan beberapa bagian menjadi satu benda kerja monolitik yang memerlukan pengerjaan lubang dalam dan pembubutan komponen kompleks pada peralatan mesin multitugas.

Pabrikan yang ingin mengatasi tantangan ini harus mempelajari semua elemen sistem permesinan mereka dan menerapkan teknik dan alat yang akan menjamin kesuksesan. Di antara elemen kuncinya adalah stabilitas mesin, pegangan pahat, penjepitan benda kerja, dan geometri pahat potong. Secara umum, pemasangan yang kokoh, perkakas yang kaku, dan aplikasi pahat yang cermat merupakan fondasi dasar untuk proses pemboran yang akurat, produktif, dan jangka panjang.

Produsen komponen minyak dan gas, pembangkit listrik dan kedirgantaraan adalah kandidat utama untuk perkakas dan teknik yang diperbarui karena mereka secara teratur menangani suku cadang yang besar dan kompleks dengan fitur yang memerlukan penggunaan perkakas yang diperpanjang. Banyak bagian dibuat dari paduan keras yang sulit dikerjakan dengan mesin dan dengan demikian menghasilkan gaya potong yang menghasilkan getaran tinggi. Secara umum, hampir semua produsen dapat memperoleh manfaat dari peningkatan produktivitas dan pengurangan biaya dalam operasi pemboran jangka panjang.

DEFLEKSI DAN GETARAN

Pengeboran dalam dibedakan dari operasi pemotongan lainnya di mana ujung tombak beroperasi di lubang pada jarak yang diperpanjang dari sambungan ke mesin. Operasi pembubutan internal jangkauan jauh memiliki kondisi yang serupa, dan operasi pemboran dan pembubutan ini dapat melibatkan lubang dengan pemotongan terputus, seperti halnya pada benda kerja seperti rumah pompa atau kompresor. Jumlah overhang pahat yang dihasilkan ditentukan oleh kedalaman lubang dan dapat mengakibatkan defleksi batang bor atau pahat belok yang diperpanjang.

Lendutan memperbesar gaya yang berubah dalam proses pemotongan dan dapat menyebabkan getaran dan gesekan yang menurunkan kualitas permukaan bagian, alat pemotong cepat aus atau patah dan merusak komponen alat mesin, seperti spindel, dan menyebabkan kebutuhan akan perbaikan yang mahal dan waktu henti yang lama. Gaya yang bervariasi dihasilkan dari ketidakseimbangan komponen mesin, kurangnya kekakuan sistem atau getaran simpatik elemen sistem permesinan. Tekanan pemotongan juga berubah saat pahat dimuat dan diturunkan secara berkala saat serpihan terbentuk dan pecah. Efek negatif dari getaran pemesinan meliputi penyelesaian permukaan yang buruk, dimensi lubang yang tidak akurat, keausan pahat yang cepat, pengurangan laju material, peningkatan biaya produksi, dan kerusakan pada pemegang pahat dan perkakas mesin.

Kekakuan MESIN DAN PERBAIKAN BAGIAN KERJA

Pendekatan dasar untuk mengendalikan getaran dalam operasi pemesinan melibatkan memaksimalkan kekakuan elemen-elemen sistem pemesinan. Untuk membatasi gerakan yang tidak diinginkan, perkakas mesin harus dibuat dengan elemen struktur yang kaku dan berat yang diperkuat dengan beton atau bahan penyerap getaran lainnya. Bearing dan bushing mesin harus kencang dan kokoh.

Benda kerja harus ditempatkan secara akurat dan dipegang dengan aman di dalam alat mesin. Perlengkapan harus dirancang dengan kesederhanaan dan kekakuan sebagai perhatian utama, dan klem harus ditempatkan sedekat mungkin dengan operasi pemotongan. Dari sudut pandang benda kerja, bagian berdinding tipis atau bagian yang dilas dan bagian yang tidak ditopang rentan terhadap getaran saat dikerjakan. Suku cadang dapat didesain ulang untuk meningkatkan kekakuan, tetapi perubahan desain tersebut dapat menambah bobot dan mengganggu kinerja produk mesin.

PENGELOLAAN

Untuk memaksimalkan kekakuan, batang bor atau batang putar harus sesingkat mungkin tetapi tetap cukup panjang untuk mengerjakan seluruh panjang lubang atau komponen. Diameter batang bor harus sebesar mungkin yang sesuai dengan lubang bor dan masih memungkinkan evakuasi serpihan yang dipotong secara efisien.

Saat keripik terbentuk dan pecah, gaya potong naik dan turun. Variasi gaya menjadi sumber getaran tambahan yang dapat berinteraksi secara simpatik dengan mode getaran alami pemegang pahat atau mesin dan menjadi mandiri atau bahkan meningkat. Sumber lain dari getaran tersebut termasuk alat yang aus atau yang tidak cukup dalam. Hal ini menyebabkan ketidakstabilan proses, atau resonansi yang juga disinkronkan dengan frekuensi alami spindel mesin atau alat untuk kemudian menghasilkan getaran yang tidak diinginkan.

Batang bor yang panjang atau batang putar yang menggantung dapat memicu getaran dalam sistem pemesinan. Pendekatan dasar untuk kontrol getaran meliputi penggunaan alat yang pendek dan kaku. Semakin besar rasio panjang batang terhadap diameter, semakin besar kemungkinan terjadinya getaran.

Bahan batang yang berbeda memberikan perilaku getaran yang berbeda. Batang baja umumnya tahan getaran hingga rasio panjang dan diameter batang (L/D) 4:1. Batang logam berat yang terbuat dari paduan tungsten lebih padat daripada baja dan dapat menangani rasio batang L/D dalam kisaran 6:1. Batangan karbida padat memberikan kekakuan yang lebih tinggi dan memungkinkan rasio batang hingga L/D 8:1, bersama dengan kemungkinan kerugian biaya yang lebih tinggi, terutama bila batang berdiameter besar diperlukan.

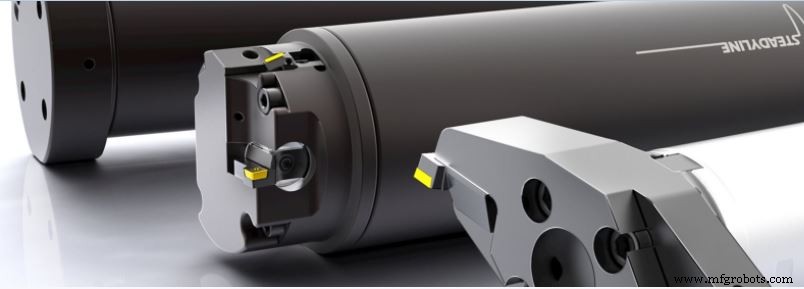

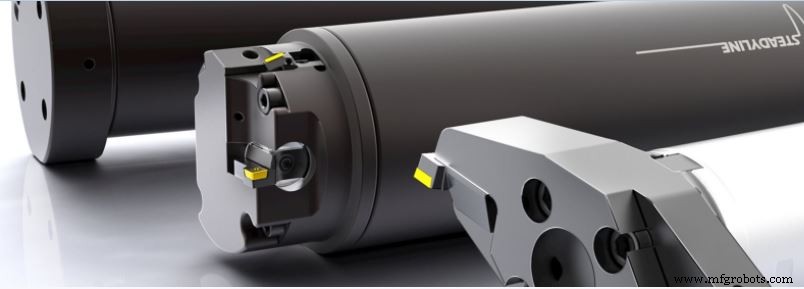

Cara alternatif untuk meredam getaran melibatkan bilah yang dapat disetel. Bar ini memiliki peredam massa internal yang dirancang untuk beresonansi di luar fase dengan getaran yang tidak diinginkan, menyerap energinya dan meminimalkan gerakan getaran. The Steadyline

®

sistem dari Seco Tools (lihat sidebar) , misalnya, memiliki fitur peredam getaran yang telah disetel sebelumnya yang terdiri dari massa peredam yang terbuat dari bahan berdensitas tinggi yang digantung di dalam batang pemegang alat melalui elemen penyerap radial. Massa peredam menyerap getaran segera saat ditransmisikan oleh alat pemotong ke badan batang.

Kontrol getaran perkakas aktif yang lebih kompleks dan mahal dapat berupa perangkat yang diaktifkan secara elektronik yang merasakan keberadaan getaran dan menggunakan aktuator elektronik untuk menghasilkan gerakan sekunder pada pemegang pahat untuk membatalkan gerakan yang tidak diinginkan.

BAHAN KERJA

Karakteristik pemotongan bahan benda kerja dapat berkontribusi pada pembangkitan getaran. Kekerasan material, kecenderungan untuk membentuk tepi atau pengerasan kerja, atau adanya inklusi keras mengubah atau mengganggu gaya potong dan dapat menghasilkan getaran. Sampai tingkat tertentu, menyesuaikan parameter pemotongan dapat meminimalkan getaran saat mengerjakan material tertentu.

GEOMETRI ALAT PEMOTONG

Alat pemotong itu sendiri tunduk pada defleksi tangensial dan radial. Defleksi radial mempengaruhi akurasi diameter lubang. Dalam defleksi tangensial sisipan dipaksa ke bawah menjauhi garis tengah bagian. Terutama saat mengebor lubang berdiameter kecil, diameter dalam lubang yang melengkung mengurangi sudut jarak bebas antara sisipan dan lubang.

Defleksi tangensial akan mendorong pahat ke bawah dan menjauhi garis tengah komponen yang sedang dikerjakan, mengurangi sudut jarak bebas. Defleksi radial mengurangi kedalaman pemotongan, memengaruhi akurasi pemesinan dan mengubah ketebalan chip. Perubahan kedalaman potong mengubah gaya potong dan dapat mengakibatkan getaran.

Sisipkan fitur geometri termasuk penggaruk, sudut timah, dan radius hidung dapat memperbesar atau meredam getaran. Sisipan penggaruk positif, misalnya, menciptakan gaya potong tangensial yang lebih sedikit. Tetapi konfigurasi sudut rake positif dapat mengurangi jarak bebas, yang dapat menyebabkan gesekan dan getaran. Sudut penggaruk yang besar dan sudut tepi yang kecil menghasilkan ujung tombak yang tajam, yang mengurangi gaya potong. Namun, ujung yang tajam dapat mengalami kerusakan akibat benturan atau keausan yang tidak merata, yang akan mempengaruhi permukaan akhir lubang.

Sudut ujung tajam yang kecil menghasilkan gaya potong aksial yang lebih besar, sedangkan sudut ujung yang besar menghasilkan gaya dalam arah radial. Gaya aksial memiliki efek terbatas pada operasi pemboran, sehingga sudut timah yang kecil dapat diinginkan. Tetapi sudut timah yang kecil juga mengkonsentrasikan gaya potong pada bagian yang lebih kecil dari ujung tombak daripada sudut timah yang besar, dengan kemungkinan efek negatif pada umur pahat. Selain itu, sudut timah pahat memengaruhi ketebalan chip dan arah aliran chip.

Jari-jari hidung insert harus lebih kecil dari kedalaman pemotongan untuk meminimalkan gaya pemotongan radial.

KONTROL CHIP

Membersihkan chip yang dipotong dari lubang adalah masalah utama dalam operasi membosankan. Geometri insert, kecepatan potong, dan karakteristik pemotongan material benda kerja semuanya memengaruhi kontrol chip. Keripik pendek diinginkan dalam pengeboran karena lebih mudah dikeluarkan dari lubang dan meminimalkan gaya pada ujung tombak. Namun geometri insert berkontur tinggi yang dirancang untuk memecahkan chip cenderung mengkonsumsi lebih banyak daya dan dapat menyebabkan getaran.

Operasi yang dimaksudkan untuk membuat permukaan akhir yang baik mungkin memerlukan kedalaman pemotongan yang ringan yang akan menghasilkan chip yang lebih tipis yang memperbesar masalah kontrol chip. Meningkatkan laju umpan dapat merusak keripik tetapi dapat meningkatkan gaya potong dan menghasilkan obrolan, yang dapat berdampak negatif pada permukaan akhir. Laju pengumpanan yang lebih tinggi juga dapat menyebabkan tepi yang menumpuk saat pemesinan baja karbon rendah, sehingga laju pengumpanan pemotongan yang lebih tinggi bersama dengan suplai pendingin internal yang optimal dapat menjadi solusi kontrol chip saat mengebor paduan baja yang lebih lunak ini.

KESIMPULAN

Pengeboran dan pembubutan lubang yang dalam dengan alat yang diperpanjang adalah operasi pemotongan logam yang umum dan penting. Melaksanakan proses ini secara efisien memerlukan evaluasi sistem permesinan secara keseluruhan untuk memastikan bahwa berbagai faktor yang terlibat dalam meminimalkan getaran dan memastikan kualitas produk bekerja sama untuk mencapai produktivitas dan profitabilitas maksimum.

Sebelumnya Ditampilkan di situs Berita SECO.