4 kesalahan desain terbesar untuk cetakan injeksi

Banyak perusahaan beralih ke layanan pencetakan injeksi untuk menghasilkan suku cadang identik dalam jumlah besar dengan biaya yang efektif. Cetakan injeksi plastik melibatkan peleburan termoplastik dalam tong yang dipanaskan sebelum menyuntikkan bahan cair ke dalam cetakan logam yang tahan lama dan presisi melalui nosel bertekanan. Setelah bahan mendingin dan mengeras, bagian tersebut dikeluarkan, dan prosesnya diulang. Perusahaan menggunakan proses manufaktur ini untuk memproduksi semuanya, mulai dari wadah elektronik hingga botol air.

Pencetakan injeksi adalah proses yang kompleks, dan satu kesalahan dapat menyebabkan cacat kosmetik, merusak integritas produk, dan menyebabkan desain ulang yang mahal. Kabar baiknya adalah sebagian besar masalah ini dapat dihindari selama Anda mengikuti praktik terbaik desain. Berikut adalah 4 kesalahan paling umum yang perlu Anda waspadai saat mendesain suku cadang untuk cetakan injeksi.

4 kesalahan pencetakan injeksi yang paling umum dan cara mengatasinya

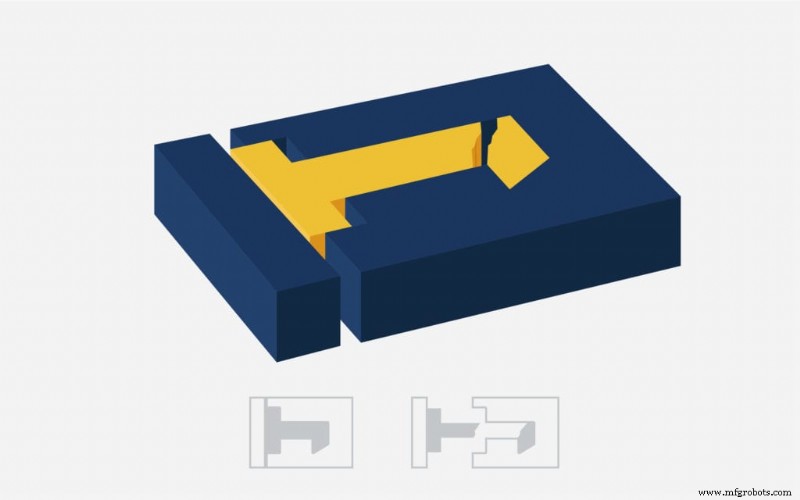

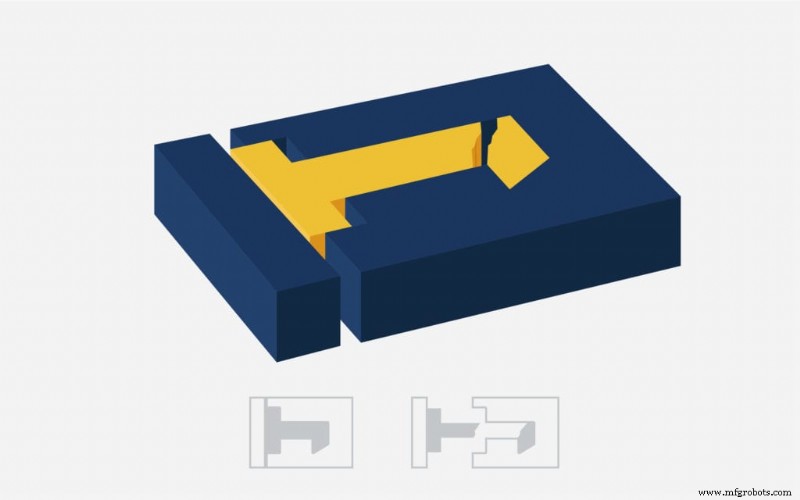

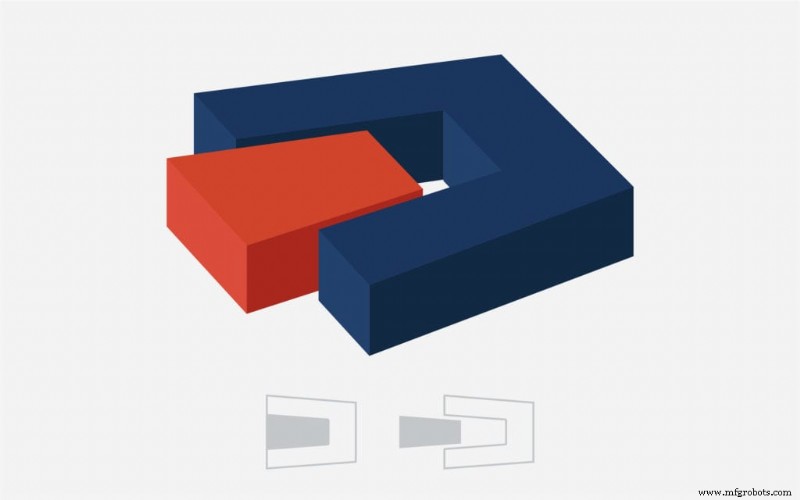

1. Mendesain dengan undercut

Undercut adalah permukaan tersembunyi, tonjolan, alur, overhang, benang, snap-fit, atau fitur lain yang mencegah pengeluaran bagian dari cetakannya. Undercut dapat mengakibatkan peningkatan biaya produksi, kompleksitas suku cadang, dan persyaratan perawatan cetakan, jadi yang terbaik adalah menghilangkan potensi undercut jika memungkinkan.

Jika Anda memiliki undercut yang penting untuk desain bagian Anda, ada beberapa cara untuk meningkatkan pengeluaran bagian. Mengorientasikan ulang fitur bermasalah sehingga sejajar dengan garis undian adalah solusi hemat biaya. Hal ini memungkinkan bagian untuk dikeluarkan tanpa mengalami kerusakan, menghilangkan undercut. Jika Anda memiliki bagian dengan undercut internal atau permukaan tanpa sudut draf, Anda juga dapat menggunakan pengangkat untuk memudahkan proses ejeksi. Anda mungkin dapat membentuk fitur undercut dengan desain lubang dan slot yang cerdas di bagian tersebut, yang dapat dipandu oleh teknisi Fast Radius kami.

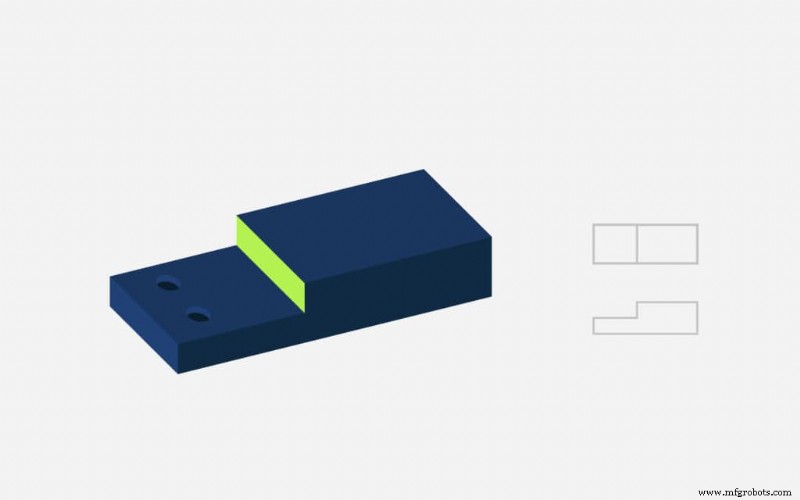

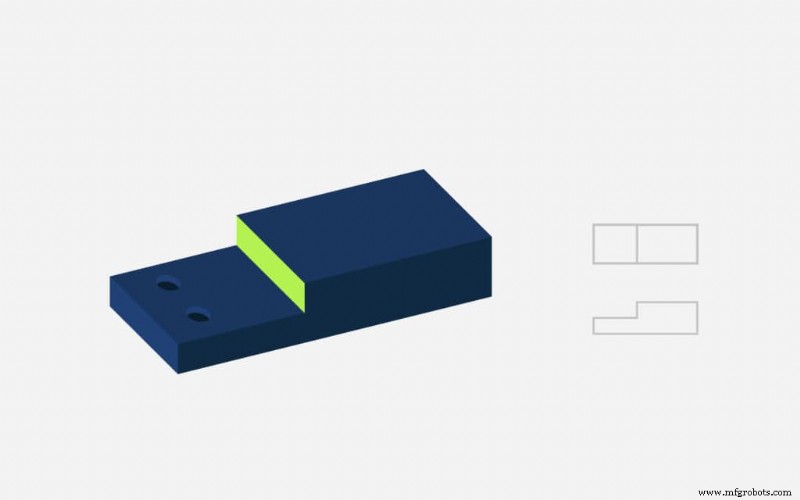

2. Memiliki ketebalan dinding yang tidak seragam

Memiliki ketebalan dinding yang seragam membantu aliran plastik cair melalui rongga cetakan dalam satu arah, memungkinkan material untuk mengisi rongga dengan lebih tepat. Namun, karena dinding yang lebih tipis mendingin lebih cepat daripada dinding yang lebih tebal, variasi ketebalan dinding dapat menyebabkan sink, warp, short shot, dan banyak lagi.

Untuk menghindari masalah ini dan memastikan semua area bagian Anda mendingin dengan kecepatan yang sama, gunakan ketebalan dinding yang konsisten. Ketebalan dinding antara 1,2 mm dan 3 mm adalah yang terbaik dalam banyak kasus. Jika Anda harus memiliki dinding dengan berbagai ketebalan, Anda harus:

- Buat transisi antara bagian tipis dan tebal setahap mungkin — Praktik desain terbaik adalah menggunakan coring dan ribbing sebagai pengganti mengubah ketebalan dinding atau meminimalkan perubahan saat dibutuhkan.

- Gunakan ketebalan rusuk dan bos yang benar — Rusuk dan bos tidak boleh melebihi 40 – 80% dari ketebalan dinding dasar dengan radius dasar 25 – 40% dari ketebalan dinding.

- Lepaskan plastik dari bagian yang paling tebal — Ini disebut coring, dan dapat membantu menjaga keseragaman bagian dinding Anda.

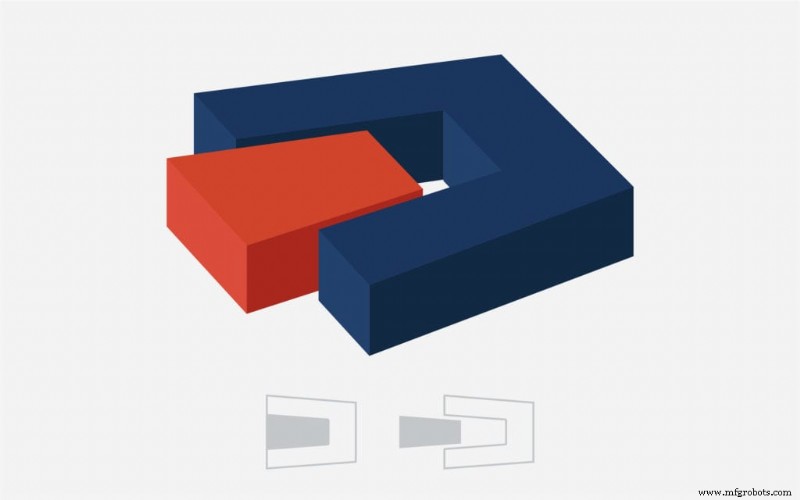

3. Melupakan sudut draf

Menambahkan draft, sedikit lancip ke setiap permukaan vertikal bagian, sangat penting untuk ejeksi yang mulus. Bagian yang dirancang tanpa draf dapat menempel pada cetakan, dan kurangnya draf juga dapat menyebabkan garis tarik yang tidak sedap dipandang jika dinding vertikal bagian tersebut tergores pada cetakan logam selama pengeluaran. Dengan menambahkan lancip lembut, Anda dapat melindungi bagian Anda dari gesekan, memastikan hasil akhir yang seragam, dan mengurangi keausan, sobek, dan lengkungan selama ejeksi.

Derajat sudut draft tergantung pada beberapa faktor, mulai dari ketebalan dinding hingga tekstur permukaan. Anda harus mempertimbangkan tingkat penyusutan material, fungsi penggunaan akhir suku cadang, dan kedalaman gambar untuk menentukan sudut draf yang tepat, jadi sebaiknya hubungi mitra manufaktur yang berpengalaman untuk mendapatkan penilaian yang akurat. Sebagai aturan umum, Anda harus menggunakan setidaknya 1,5 hingga 2 derajat draft dan menambahkan 1 derajat untuk setiap inci kedalaman rongga. Jika bagian Anda memiliki permukaan yang sangat bertekstur, Anda mungkin memerlukan sudut draf 5 derajat untuk mencegah garis seret.

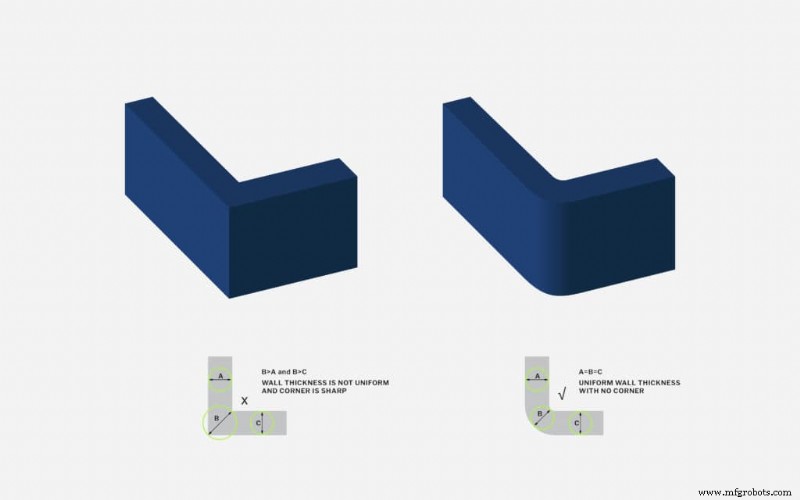

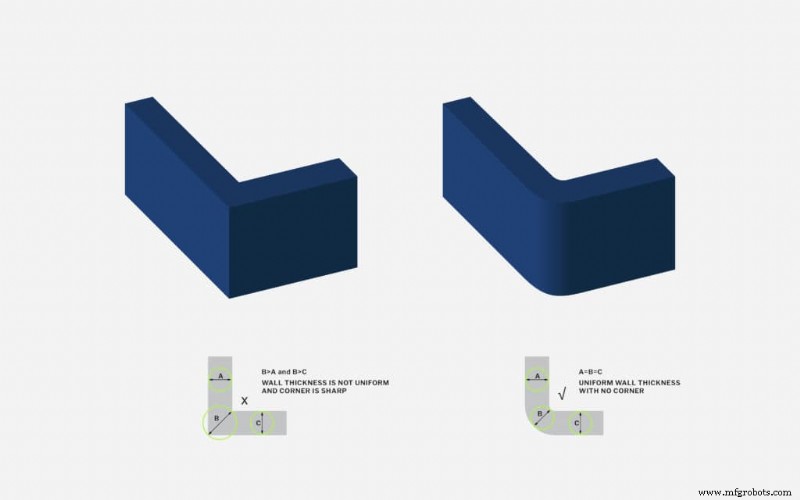

4. Termasuk sudut tajam

Tepi dan sudut yang tajam tidak hanya membutuhkan lebih banyak tekanan untuk diisi, tetapi juga sering menyebabkan bagian menempel pada cetakan saat dikeluarkan. Karena sudut tajam juga mempersulit bidikan mengalir melalui cetakan, hal itu dapat mengakibatkan kekosongan vakum, atau area di mana gelembung udara terperangkap. Ini dapat menyebabkan kerusakan kosmetik, meningkatkan konsentrasi tegangan, dan mengakibatkan kegagalan bagian, jadi penting untuk melengkapi tepi dan sudut internal dan eksternal Anda bila memungkinkan.

Saat mendesain sudut, ingatlah untuk memodelkan sudut Anda agar memiliki ketebalan dinding yang konsisten. Itu berarti sudut internal diisi hingga 50% dari ketebalan dinding dan sudut luar 150%.

Mencegah kerusakan pada bagian cetakan injeksi dengan Radius Cepat

Kesalahan desain cetakan injeksi dapat membuat produksi mundur berminggu-minggu, meningkatkan biaya, dan menghasilkan suku cadang di bawah standar atau bahkan tidak dapat digunakan. Meluangkan waktu untuk membuat keputusan desain yang bijaksana di awal proyek Anda sangat penting dan akan menghemat waktu dan uang Anda dalam jangka panjang. Namun, ada banyak hal yang perlu diingat, jadi bekerja sama dengan mitra cetakan injeksi berpengalaman seperti Fast Radius dapat membantu Anda mendapatkan desain yang benar untuk pertama kalinya.

Saat Anda bermitra dengan Fast Radius, Anda akan mendapatkan akses ke tim insinyur, penasihat, dan pakar desain kami yang dapat membantu Anda melalui seluruh proses manufaktur. Baik Anda memerlukan bantuan untuk memasukkan konsep secara halus ke dalam desain Anda atau menentukan ketebalan dinding yang sesuai, Fast Radius dapat membantu Anda mendesain bagian terbaik. Hubungi kami hari ini untuk memulai desain proyek cetakan injeksi Anda berikutnya.

Ingin mempelajari lebih lanjut? Lihat pusat sumber daya kami untuk membaca selengkapnya tentang memilih bahan, kapan harus menggunakan cetakan rongga tunggal vs. rongga banyak, dan banyak lagi.

Siap membuat suku cadang Anda dengan Radius Cepat?

Mulai kutipan Anda