Proses manufaktur

Perencanaan Sistematis Tata Letak Umum Pabrik Baja

Perancangan tata letak umum pabrik baja terdiri dari mekanisme yang melibatkan pengetahuan tentang kebutuhan ruang untuk fasilitas dan juga melibatkan pengaturan yang tepat sehingga terjadi gerakan siklus produksi yang berkesinambungan dan stabil. Tata letak umum pabrik memiliki kontribusi besar terhadap produktivitas, efisiensi pabrik.

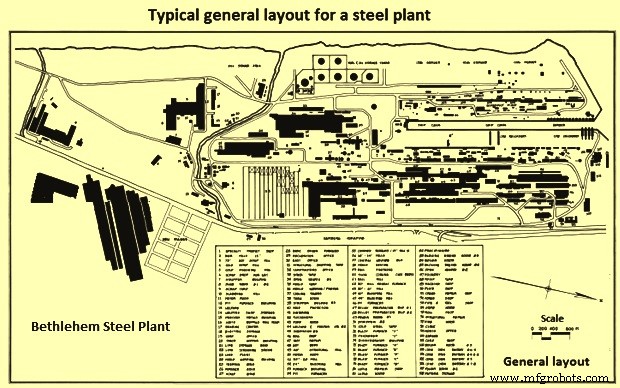

Merancang tata letak umum pabrik baja merupakan kegiatan yang sangat penting dan membutuhkan perhatian yang tinggi. Karena begitu pembangunan pabrik baja selesai; sifat dasar tata letak umum pabrik tidak dapat diubah sampai umur pabrik. Setiap modifikasi tata letak di kemudian hari tidak hanya sulit tetapi juga melibatkan pengeluaran modal yang besar. Selanjutnya, kinerja pabrik baja tergantung pada skala besar pada tata letak umumnya. Seperti biasanya kesalahan tata letak bersifat permanen selain mahal, penting bahwa banyak waktu dan upaya dihabiskan selama rekayasa pabrik untuk mengembangkan tata letak pabrik terbaik. Tata letak umum yang umum untuk pabrik baja (Pabrik Baja Bethlehem) ditunjukkan pada Gambar 1.

Gbr 1 Tata letak umum umum untuk pabrik baja

Istilah tata letak umum terutama digunakan untuk mewakili pengaturan fisik berbagai fasilitas pabrik. Fasilitas ini diperlukan untuk produksi produk jadi dari bahan baku dan termasuk (i) fasilitas untuk menerima semua bahan yang dibutuhkan untuk produksi, (ii) fasilitas produksi sesuai dengan persyaratan teknologi, (iii) fasilitas pendukung produksi, (iv ) fasilitas pergerakan dan komunikasi manusia dan material, (v) fasilitas pengiriman produk, (vi) fasilitas penyimpanan berbagai material dan produk, (vii) fasilitas administrasi, (viii) fasilitas yang dibutuhkan untuk kesejahteraan sumber daya manusia , (ix) fasilitas yang diperlukan untuk pemeliharaan lingkungan, dan (x) fasilitas yang diperlukan untuk keselamatan dan keamanan.

Tata letak umum pabrik baja adalah pengaturan fisik produksi dan fasilitas pendukungnya seperti bengkel produksi, peralatan, mesin, bangunan, dan jaringan jalan, rel dan pipa, dll. Tata letak menentukan cara material dan input lainnya (seperti sebagai informasi dll) mengalir melalui operasi. Tata letak harus direncanakan untuk memiliki aliran proses teknologi bahan dan utilitas yang lancar dengan jumlah penanganan paling sedikit dari penerimaan bahan baku hingga pengiriman produk jadi. Ini melibatkan pengaturan yang bijaksana dari semua fasilitas yang dibutuhkan untuk kelancaran produksi. Perencanaan tata letak yang cacat pada tahap rekayasa menyebabkan ketidakefisienan, ketidakfleksibelan, volume besar inventaris dan pekerjaan dalam proses dan biaya operasi yang tinggi, dll.

Singkatnya, tujuan keseluruhan perancang pabrik baja adalah untuk merancang pengaturan fisik yang melibatkan alokasi ruang yang diperlukan dan alokasi pabrik dan fasilitas sedemikian rupa sehingga memenuhi persyaratan produk akhir baik kualitas maupun kuantitas sambil memastikan pada saat yang sama produksi ekonomis dari produk yang diinginkan.

Untuk mengembangkan tata letak umum yang tepat, perancang tata letak harus memiliki (i) batasan yang terkait dengan lokasi tanah, (ii) peta lokasi yang menunjukkan jalan eksternal, lingkungan dan batas tanah, (iii) karakteristik tanah dan peta kontur. lokasi yang menunjukkan ketinggian, (iv) lokasi ketersediaan air, listrik dan utilitas lainnya, (v) alinyemen jalan eksternal dan sistem kereta api dan arah lalu lintas masuk dan keluar, dan alinyemen untuk daya eksternal saluran transmisi dan pipa air masuk. Perancang juga harus memiliki (i) pengetahuan dasar tentang teknologi, proses, serta pabrik dan peralatan yang dipilih, (ii) kapasitas pabrik dan perluasan yang direncanakan di masa depan, dan (iii) persyaratan undang-undang.

Tata letak umum pabrik baja adalah (i) memanfaatkan kondisi alam setempat dengan sebaik-baiknya dikombinasikan dengan penggunaan lahan yang rasional, (ii) memiliki pengaturan unit pabrik yang sistematis untuk menciptakan sinergi, (iii) memastikan bahwa ada kemungkinan minimum upaya yang diperlukan untuk berbagai kegiatan, dan (iv) memastikan perlindungan lingkungan yang efektif.

Ada beberapa metode yang digunakan untuk desain tata letak umum pabrik. Ini termasuk (i) perencanaan tata letak sistematis (SLP), (ii) algoritma, dan (iii) simulasi arena. Metode desain tata letak SLP paling cocok untuk pabrik baja.

Definisi tata letak umum pabrik

Ada beberapa definisi yang diberikan untuk tata letak umum pabrik. Beberapa di antaranya diberikan di bawah ini.

Moore telah menjelaskan tata letak pabrik sebagai 'rencana atau tindakan perencanaan, pengaturan fasilitas yang optimal, termasuk personel, peralatan operasi, ruang penyimpanan, peralatan penanganan material dan semua layanan pendukung lainnya bersama dengan desain struktur terbaik untuk mengakomodasi ini. fasilitas'.

Menurut Riggs 'tujuan keseluruhan tata letak pabrik adalah untuk merancang pengaturan fisik yang paling ekonomis memenuhi kuantitas dan kualitas keluaran yang diperlukan'.

Sesuai J L Zundi, 'tata letak pabrik melibatkan alokasi ruang dan pengaturan peralatan sedemikian rupa sehingga biaya operasi keseluruhan diminimalkan'.

Menurut Dr. MN Dastur, ' tata letak umum dari pabrik baja terpadu pada dasarnya adalah latihan dalam membuat pengaturan rasional dari unit produksi utama, jaringan energi dan toko tambahan, dalam batasan lokasi yang dipilih'.

Prinsip-prinsip mendesain tata letak umum

Tata letak umum di pabrik baja menentukan lokasi fasilitas produksi yang berbeda dan fasilitas komunikasi antara fasilitas produksi. Tata letak toko produksi melibatkan lokasi rinci peralatan dan mesin di dalam fasilitas produksi.

Ada delapan prinsip yang digunakan untuk merancang tata letak umum. Yaitu (i) prinsip perjalanan minimum, (ii) prinsip urutan atau aliran, dan (iii) prinsip penggunaan, (iv) prinsip kekompakan, (v) prinsip keselamatan dan kepuasan, (vi) prinsip fleksibilitas, (vii) prinsip saling ketergantungan, dan (viii) prinsip investasi minimum.

Prinsip perjalanan minimum memastikan pergerakan minimum manusia dan material di pabrik dan membantu dalam menghemat waktu serta pemborosan material selama pergerakan material. Prinsip urutan atau aliran memastikan unit produksi diatur sesuai aliran proses yang dibutuhkan oleh teknologi produksi. Ini menghindari pergerakan material yang tidak perlu ke sana kemari. Prinsip penggunaan memastikan bahwa kebutuhan ruang didasarkan pada pemanfaatan yang optimal. Prinsip kekompakan mensyaratkan bahwa semua faktor penting diperlukan untuk terintegrasi dan terkait sepenuhnya sehingga menghasilkan tata letak umum yang terintegrasi dengan baik. Asas kebutuhan keselamatan dan kepuasan bahwa tata letak harus memiliki ketentuan untuk keselamatan pabrik dan peralatan serta orang-orang yang bekerja di pabrik. Hal ini akan direncanakan, berdasarkan kenyamanan dan kemudahan orang-orang yang bekerja di pabrik untuk membuat mereka merasa puas. Dalam hal ini, tata letak adalah untuk memenuhi semua persyaratan peraturan. Di sini keselamatan juga mencakup keselamatan kebakaran serta keamanan. Prinsip fleksibilitas memastikan bahwa tata letak memungkinkan perbaikan dengan kesulitan minimum dan biaya minimum. Dalam hal ini tata letak umum pabrik adalah untuk menjaga ketentuan ekspansi di masa depan. Prinsip saling ketergantungan mensyaratkan bahwa unit-unit yang saling bergantung harus ditempatkan berdekatan satu sama lain. Prinsip investasi minimum adalah untuk memastikan bahwa tata letak memberikan investasi modal tetap yang lebih rendah tanpa mengabaikan instalasi semua fasilitas yang diperlukan dan dengan menggunakan fasilitas yang tersedia secara efisien dan optimal.

Metode desain tata letak SLP

Metode SLP untuk perencanaan tata letak sangat populer dan digunakan tidak hanya untuk merancang tata letak umum pabrik tetapi juga digunakan untuk merancang tata letak rinci toko produksi serta untuk merancang tata letak berbagai fasilitas.

Sebelum melakukan aktivitas merancang tata letak umum, penting untuk mempelajari diagram mawar angin di area tersebut. Diagram ini memberi tahu perancang tentang arah dan frekuensi angin yang bertiup di area pabrik sepanjang tahun. Selain diagram wind rose, hal-hal lain yang penting untuk dipelajari adalah (i) berbagai tingkat tanah yang tersedia di dalam batas tanah, (ii) pendekatan yang tersedia untuk jalan dan rel untuk menghubungkan pabrik ke jaringan jalan dan rel eksternal, (iii ) pendekatan yang tersedia untuk pipa air masuk, (iv) pendekatan yang tersedia untuk saluran transmisi untuk menerima daya dari jaringan jaringan listrik eksternal, dan (v) area untuk pembuangan limbah padat dan cair pabrik. Meratakan tanah bukan hanya tugas besar tetapi juga membutuhkan pengeluaran yang cukup besar. Pemanfaatan kontur lahan yang tersedia saat finalisasi tata letak umum selalu diinginkan untuk mengurangi biaya perataan.

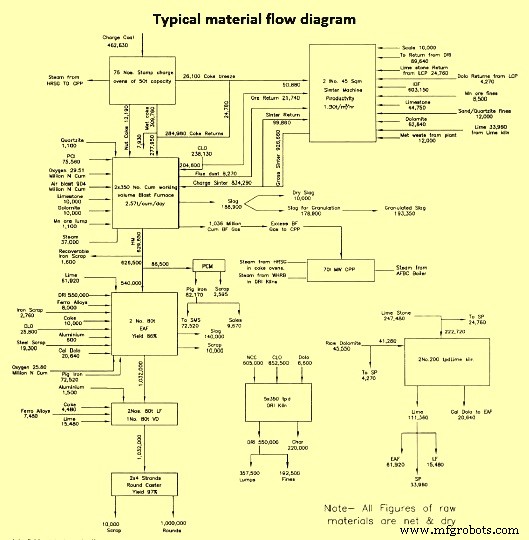

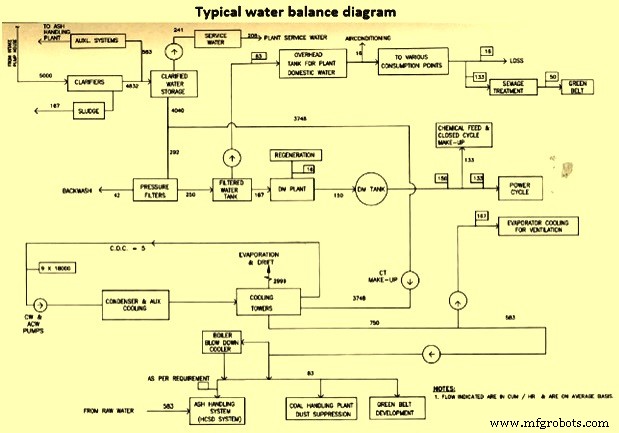

Pertama-tama perlu untuk mempertimbangkan hubungan antara berbagai proses produksi yang diperlukan sesuai dengan teknologi pabrik dan aliran bahan (padatan, cairan, dan gas) yang dibutuhkan untuk produksi. Untuk ini, praktik normalnya adalah membuat neraca bahan dan diagram alir untuk pabrik. Untuk membuat neraca bahan dan diagram alir, dilakukan perhitungan kebutuhan bahan (bahan mentah dan penolong, bahan bakar, dan bahan antara, dll.) berdasarkan rendemen dan daur ulang bahan. Untuk ini diperlukan berbagai diagram keseimbangan seperti diagram neraca air, diagram neraca energi, dll. Akhirnya, hubungan yang komprehensif harus dikembangkan setelah memberikan bobot yang sesuai untuk berbagai kegiatan yang dibutuhkan di pabrik. Neraca material dan diagram aliran tipikal ditunjukkan pada Gambar 2 dan diagram neraca air tipikal ditunjukkan pada Gambar 3.

Gbr 2 Diagram aliran keseimbangan material yang umum

Gbr 3 Diagram neraca air yang umum

Langkah selanjutnya adalah membagi area pabrik menjadi blok dan unit terpisah sesuai aliran proses sebelum menempatkan fasilitas unit di area tersebut. Langkah ini menghasilkan rencana plot pabrik. Selama persiapan tata letak plot, pertama-tama yang penting diberikan pada lokasi toko produksi utama sesuai dengan alur produksi dan kemudian pada langkah berikutnya ke lokasi fasilitas produksi pendukung. Tata letak yang dihasilkan pada tahap ini dikenal sebagai tata letak blok pabrik.

Setelah tata letak blok telah disiapkan untuk tingkat kepuasan, maka penempatan fasilitas yang dibutuhkan sesuai dengan teknologi produksi unit di blok dimulai berdasarkan kebutuhan ruang yang akan dilakukan. Saat menempatkan fasilitas, jarak minimum yang diperlukan antara fasilitas untuk memenuhi persyaratan undang-undang serta yang dibutuhkan untuk pergerakan material (seperti sudut konveyor sabuk, dll. harus diperhatikan.

Setelah ini, keputusan diperlukan untuk lokasi fasilitas penyimpanan dan aliran material. Keputusan aliran material harus mencakup penerimaan material dari sumber eksternal dan pengiriman produk dari pabrik. Pada langkah ini, jaringan perpipaan, jaringan transmisi listrik, dan jaringan jalan dan rel dari pembangkit juga diputuskan. Saat merencanakan jaringan yang berbeda, perlu diingat bahwa semakin panjang jaringan, semakin tinggi investasi yang dibutuhkan selain semakin tinggi jumlah kerugian yang dicapai selama pengangkutan material. Jaringan juga harus menjaga persyaratan undang-undang tentang jarak minimum yang diperlukan untuk menemukannya.

Merencanakan tata letak yang baik dalam sebuah proyek

Keputusan tentang tata letak sangat penting karena mewakili komitmen jangka panjang. Jika hubungan antara output, luas, dan proses teknologi tidak optimal, maka akan mempengaruhi operasi pembangkit selama masa pakainya. Norma teknis untuk desain tata letak yang baik diberikan di bawah ini.

Integrasi – Tata letak diperlukan untuk memiliki integrasi yang erat antara manusia, material dan peralatan serta layanan pendukung untuk mendapatkan keluaran sumber daya yang optimal.

Pemanfaatan lahan (ruang) – Tata letak harus memiliki pemanfaatan ruang horizontal dan vertikal yang tepat. Baik tinggi maupun panjang fasilitas harus dioptimalkan. Area pabrik harus dimanfaatkan dengan cara yang paling ekonomis.

Jarak – Tata letak yang baik diperlukan untuk memiliki jarak perjalanan minimum untuk pria dan material. Jarak total perjalanan yang diperlukan untuk pria dan material harus diminimalkan sebanyak mungkin. Selanjutnya, gerakan garis lurus lebih disukai dalam tata letak yang baik.

Tata letak unit produksi – Dalam tata letak yang baik, unit produksi harus diatur sedemikian rupa sehingga pergerakan manusia, bahan, produk antara, dan produk akhir berlangsung dalam arah maju menuju tahap akhir sesuai dengan aliran teknologi.

Koordinasi – Tata letak yang baik memastikan masuk dan keluar dari setiap departemen direncanakan sedemikian rupa sehingga paling nyaman untuk kedua departemen yang mengirim atau menerima. Tata letak harus dipertimbangkan secara keseluruhan.

Fleksibilitas – Harus ada ketentuan yang cukup dalam tata letak untuk memodifikasi tata letak setiap kali diperlukan untuk perluasan pabrik.

Aksesibilitas – Dalam tata letak yang baik, semua area pabrik harus mudah diakses untuk memfasilitasi produksi dan pemeliharaan pabrik dan peralatan.

Keamanan – Dalam tata letak yang baik, pertimbangan metode keselamatan industri diperlukan. Tata letaknya harus memenuhi semua persyaratan keselamatan tidak hanya manusia dan pabrik tetapi juga memenuhi persyaratan untuk keselamatan jalan, keselamatan gas, keselamatan listrik, dan keselamatan kebakaran dan ledakan, dll.

Penanganan material – Tata letak yang baik diperlukan untuk mengurangi penanganan material seminimal mungkin. Tingkat penanganan material yang berlebihan mempengaruhi waktu operasi dan biaya produksi.

Hal-hal mendasar lainnya yang perlu diperhatikan dalam penyusunan general layout yang baik antara lain (i) memudahkan proses produksi dan memenuhi semua kebutuhan operasional, (ii) memperlancar penerimaan bahan baku, penyimpanan bahan dan pengiriman produk akhir yang lancar, (iii) untuk memfasilitasi kelancaran aliran dan penyimpanan produk antara, (iv) untuk memungkinkan kelancaran aliran semua bahan di pabrik, (v) untuk memungkinkan fleksibilitas dalam pengoperasiannya, (vi) untuk membantu kelancaran arus teknologi untuk proses produksi, (vii) untuk memberikan kemudahan dan kenyamanan kepada orang-orang yang bekerja di pabrik dan untuk memenuhi kebutuhan kesejahteraan dan kesehatan kerja mereka, (viii) untuk berkontribusi pada efisiensi, pengawasan, dan kontrol karyawan, (ix) untuk memenuhi semua persyaratan undang-undang, (x) memiliki ruang yang cukup untuk mengurus ekspansi di masa depan, dan (xi) itu adalah untuk membantu meminimalkan modal dan operasional biaya.

Tata letak umum biasanya mengalami serangkaian revisi sejak pertama kali dibuat dan pada saat fondasi terakhir dituangkan. Meski begitu 'tata letak akhir' tentu merupakan kompromi antara keinginan untuk memenuhi berbagai kriteria yang diberikan di atas dan keterbatasan yang disebabkan oleh beberapa faktor lainnya. Tetapi ketika perancang memiliki visi konseptual untuk melihat melampaui kebutuhan saat ini dan kesulitan langsung, maka tata letak yang dihasilkan memiliki logika dan fleksibilitas serta kemampuan untuk memberikan kinerja operasional pabrik yang sangat dibutuhkan terlepas dari kondisi yang berubah.

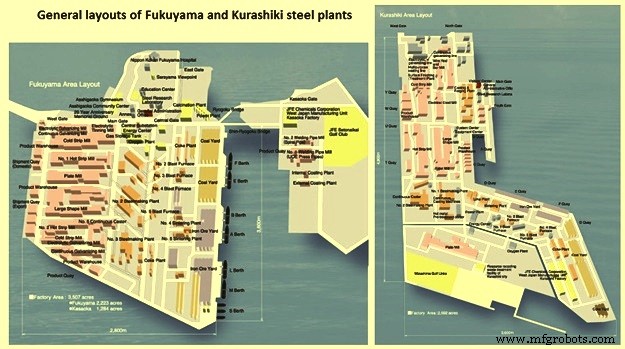

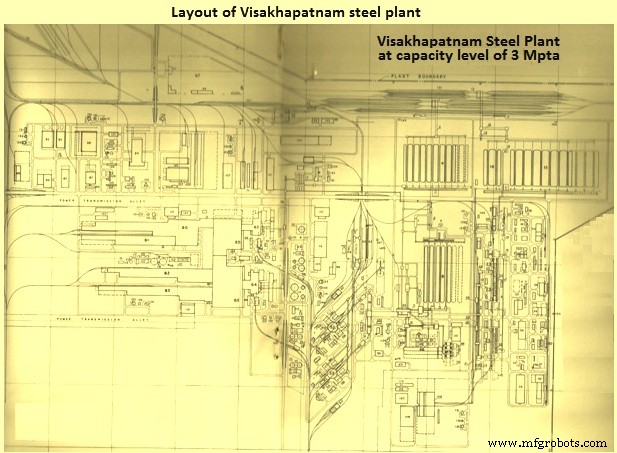

Tata letak umum pabrik baja Fukuyama dan Kurashiki di Jepang ditunjukkan pada Gambar 4 dan pabrik baja Visakhapatnam pada tingkat kapasitas 3 juta ton per tahun per tahun (Mtpa) ditunjukkan pada Gambar 5.

Gbr 4 Tata letak umum pabrik baja Fukuyama dan Kurashiki

Gbr 5 Tata letak umum pabrik baja Visakhapatnam

Proses manufaktur

Galvanisasi Baja Galvanisasi baja berarti aplikasi seng pada baja untuk perlindungan korosi. Jenis utama dari metode yang tersedia secara komersial untuk menerapkan pelapis seng adalah galvanisasi hot dip, proses galvanisasi kontinu, galvanisasi elektro, pelapisan seng, pelapisan mekanis, penyempr

Tata letak pabrik sangat penting dalam setiap proses manufaktur. Melalui tata letak inilah Anda memiliki rencana keseluruhan tentang bagaimana pabrik Anda akan diposisikan. Intinya, ini seperti denah lantai, hanya saja bukan untuk rumah, tapi untuk pabrik. Ketika sebuah bisnis memiliki tata letak

Desain gudang yang efisien bergantung pada keseimbangan kompleks infrastruktur, peralatan, dan inventaris untuk memfasilitasi organisasi dan operasi yang lancar.Salah satu pertimbangan terpenting:rak gudang. Tata letak rak yang efisien sangat penting dengan infrastruktur dan desain gudang Anda yang

Anda ingin mengatur tata letak pabrik produksi Anda dengan cara yang benar. Tapi bagaimana Anda melakukannya? Desain tata letak pabrik yang baik akan membantu Anda mendapatkan hasil maksimal dari investasi robotik Anda. Apakah robot berdampak pada tata letak pabrik Anda? Anda mungkin tahu bahwa A