Teknologi Pendinginan Sekunder dalam Proses Pengecoran Berkelanjutan

Teknologi Pendinginan Sekunder dalam Proses Pengecoran Berkelanjutan

Berbagai nilai baja mulai dari karbon ultra rendah (ULC) dan kadar karbon rendah hingga karbon tinggi dan berbagai nilai baja khusus diperlukan untuk dicor dalam mesin pengecoran kontinu (CCM). Pengecoran nilai ini harus dicapai sambil memaksimalkan output CCM. Produksi yang konsisten dari produk baja tuang kualitas prima memerlukan peningkatan fleksibilitas operasional dan perawatan di CCM agar parameter pengecoran yang optimal dapat dipertahankan. Fleksibilitas ini diperlukan baik untuk setiap elemen maupun sistem kontrol CCM.

Sementara untai terus ditarik pada kecepatan pengecoran, pemadatan baja berlanjut di bawah cetakan melalui zona pendinginan yang berbeda yang memiliki serangkaian semprotan air. Sistem pendingin sekunder terdiri dari zona yang berbeda ini, masing-masing bertanggung jawab atas segmen pendinginan terkontrol dari untai pemadatan saat berlangsung melalui CCM. Media yang disemprotkan adalah air atau kombinasi udara dan air (pendingin semprotan kabut). Pendinginan semprotan kabut memberikan keuntungan sebagai berikut.

- Pendinginan seragam

- Kebutuhan air lebih sedikit

- Mengurangi retak permukaan

Kualitas produk dalam CCM sangat dipengaruhi oleh variasi suhu selama pendinginan untai di zona pendinginan sekunder. Oleh karena itu zona pendinginan sekunder memiliki fungsi yang sangat penting untuk pemeliharaan parameter suhu yang benar dan sangat penting untuk kualitas produk baja tuang.

Karena kualitas baja tergantung pada perilaku suhu permukaan dan pemadatan bagian depan baja dalam waktu, sebagian besar ditentukan oleh intensitas semprotan air. Kondisi pendinginan yang tidak tepat dapat berdampak buruk pada distribusi tegangan pada cangkang yang dipadatkan. Pertama-tama, pendinginan berlebih dapat menyebabkan pembentukan retakan. Selain itu, harus ada transisi yang mulus dari suhu permukaan saat baja melewati zona pendinginan sekunder. Selain itu, di bawah pendinginan untai selama pendinginan sekunder dapat mengakibatkan genangan cairan yang terlalu lama. Persyaratan teknologi ini menuntut pendinginan semprot yang lebih efisien dan andal serta menghasilkan kendala yang harus diterapkan pada proses pendinginan sekunder. Laju aliran semprot biasanya disesuaikan untuk mengontrol suhu permukaan untai sampai inti cair cukup padat untuk mencapai panjang metalurgi.

Dua mekanisme pendinginan berlebih dan pendinginan bawah juga menyebabkan retakan di tengah jalan dan retak permukaan. Jika masalah kualitas seperti itu ditemui dalam operasi pengecoran, dasar rasional diperlukan untuk mengubah pengaturan di zona pendinginan sekunder, untuk menghasilkan profil suhu permukaan yang lebih memuaskan.

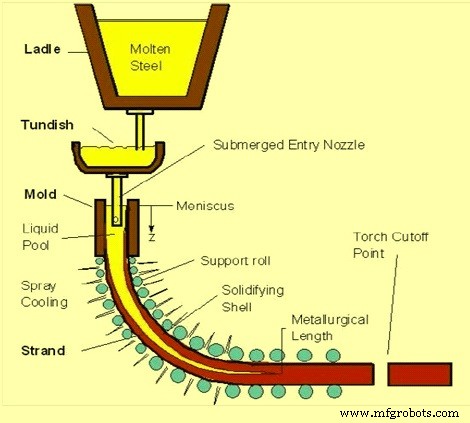

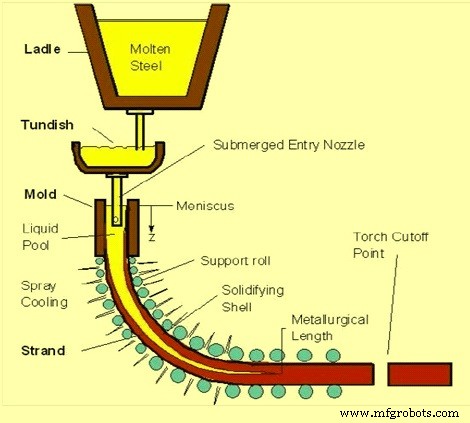

Diagram skema CCM yang menunjukkan zona pendinginan sekunder bersama dengan semprotan air di Gambar 1

Gbr 1 Diagram skematis zona pendinginan sekunder yang menunjukkan semprotan air

Aspek desain zona pendinginan sekunder

Perilaku solidifikasi dalam teknologi CCM muncul dari sifat dinamis dari proses pengecoran. Khususnya berkaitan dengan isu-isu berikut.

- Penanganan fluks panas yang sangat tinggi dalam cetakan

- Memelihara cangkang padat awal yang tipis dan rapuh untuk menghindari breakout selama penurunan untaian ke dalam cetakan

- Desain parameter pengecoran selaras dengan dinamika solidifikasi grade baja untuk meminimalkan atau menghilangkan cacat permukaan dan internal pada produk cor.

Penting untuk merancang sistem pendingin yang seragam untuk mengontrol suhu gips yang dipadatkan sebagian. Perhatian penting saat merancang sistem pendingin sekunder adalah sebagai berikut.

- Nilai baja yang akan dicor dan kecepatan castingnya

- Geometri pendukung gulungan dan tata letak segmen mesin

- Kemudahan perawatan.

- Sistem kontrol pendinginan sekunder.

Pada CCM saat ini, desain sistem pendingin sekunder biasanya menggunakan teknologi nosel terbaru untuk memenuhi persyaratan operasional dan produksi kastor yang ketat. Tata letak sistem pendingin semprot sekunder adalah salah satu langkah pertama yang memerlukan pertimbangan hati-hati ketika mesin pengecoran kontinu baru dirancang. Dalam pendinginan sekunder, jumlah nozel didistribusikan di atas permukaan untaian yang bergerak. Semprotan yang tumpang tindih dapat terjadi dan karenanya jarak antar nozel menjadi penting.

Sangat penting bahwa pengaturan nosel menghasilkan penghilangan panas yang merata di seluruh untai sambil mempertahankan pola semprotan yang stabil. Tabrakan semprotan dengan gulungan pendukung harus dihindari karena hal ini akan mengakibatkan penggunaan air semprotan yang tidak efisien dan pengurangan perpindahan panas. Umumnya tata letak multi nosel harus menjadi pengaturan yang disukai.

Pasangan nosel yang mengejutkan dalam celah gulungan yang berurutan memastikan suhu permukaan yang merata. Kontrol lebar semprotan dapat dicapai dengan konfigurasi multi nozzle. Dalam pengaturan multi nosel, nozel terluar secara sistematis dimatikan dalam kaitannya dengan lebar untaian di mana tata letak nosel yang mengganti jumlah nozel dalam celah gulungan berurutan dapat digunakan. Jika kontrol yang lebih baik diperlukan maka pengaturan inline dapat digunakan.

Di area akhir pemadatan grade baja non kritis, biasanya bagian horizontal kastor melengkung, dimungkinkan untuk mengurangi jumlah nozel dalam celah gulungan menjadi satu atau dua karena ini adalah area yang kurang kritis untuk pemadatan.

Desain rezim operasi yang hati-hati untuk zona pendinginan sekunder memerlukan efek zona semprotan pada medan suhu keseluruhan untai untuk diketahui, baik itu dalam keadaan tunak atau transien. Transien, sebagai fenomena dinamis yang melekat, merupakan tantangan yang cukup besar untuk kontrol karena nonlinier alami dari solidifikasi, karakter khusus dari konstanta waktu proses dan, yang paling penting, ekonomi yang ketat dari seluruh proses produksi.

Sistem kontrol pendinginan sekunder yang dinamis membantu dalam memprediksi dan mengontrol suhu secara real-time secara akurat selama pengecoran baja terus menerus. Sistem tersebut menyesuaikan laju aliran air semprotan di zona pendinginan sekunder kastor untuk mempertahankan profil suhu yang diinginkan di seluruh baja bahkan dalam variasi yang signifikan dalam kecepatan pengecoran.

Perpindahan panas dalam pengecoran kontinu

Pemindahan panas dari untaian tidak hanya merupakan fungsi pendinginan semprot tetapi mekanisme lain juga lazim, misalnya penghilangan panas oleh gulungan pendukung. Panas yang dihilangkan oleh gulungan dapat memiliki efek yang signifikan pada suhu permukaan untai dan kondisi pemadatan untai. Jika panas yang dihilangkan oleh gulungan dianggap merata di seluruh lebar untai bersama-sama dengan pelepasan panas yang merata oleh semprotan, maka kondisi pemadatan yang ideal harus ada. Secara khusus, perpindahan panas ruang semprot (pendingin sekunder) berfungsi sebagai berikut.

- Meningkatkan dan mengontrol laju pemadatan, dan untuk beberapa kastor mencapai pemadatan penuh di wilayah ini

- Pengaturan suhu untai melalui penyesuaian intensitas air semprot

- Pendingin penahanan mesin

Di bawah untai pemadatan sebagian cetakan disemprotkan air untuk menyelesaikan pemadatan. Jumlah parameter utama yang mempengaruhi laju ekstraksi panas adalah sebagai berikut.

- Fluks tetesan air

- Rata-rata ukuran jatuh

- Kecepatan tetesan yang mengenai permukaan untai

- Efek basah

Pendinginan semprot pada dasarnya melibatkan perpindahan panas mendidih. Selimut uap air terbentuk pada permukaan untai yang mencegah kontak langsung tetesan air dengan permukaan untai. Kecepatan tetesan harus sedemikian rupa sehingga tetesan dapat menembus lapisan uap sehingga tetesan dapat membasahi permukaan sekaligus mendinginkannya.

Kerapatan fluks panas (q) di zona sekunder berbanding lurus dengan koefisien perpindahan panas (?) dan dihitung menggunakan rumus yang diberikan di bawah ini.

q =? (Ts –Tw)

Dimana Ts adalah suhu untai dan Tw adalah suhu air

Agar pendinginan yang efisien terjadi, ? harus tinggi, tetapi juga terkendali untuk menjaga kualitas baja. Salah satu metode untuk meningkatkan nilai ? adalah dengan memanfaatkan pancaran air sebagai media pendingin. Dalam hal ini koefisien perpindahan panas tergantung pada bentuk dan desain nosel, kecepatan air pendingin dan massa air pendingin. Penggunaan pancaran air menghasilkan dua cara pendinginan yang berbeda berikut ini

- Pendinginan didominasi oleh air itu sendiri

- Pendinginan didominasi oleh radiasi

Perpindahan panas pada pengecoran CCM terjadi pada pendinginan sekunder dengan kombinasi konduksi, konveksi dan radiasi. Intensitas ekstraksi panas dengan semprotan air pada pendinginan sekunder adalah sebagai berikut

h =fluks kalor / (Ts- Tw)

h adalah koefisien perpindahan panas (W/m².s), Ts dan Tw adalah permukaan dan suhu air. Koefisien perpindahan panas h tergantung pada laju aliran air. Dalam pendinginan sekunder pemadatan harus lengkap. Beberapa masalah yang terkait dengan ini adalah seperti yang diberikan di bawah ini.

- Semprotan air harus merata pada untaian yang bergerak sehingga pemanasan ulang untaian tidak terjadi. Pendinginan yang tidak merata menyebabkan timbulnya tegangan termal pada permukaan dan retakan permukaan dapat muncul.

- Suhu permukaan luar harus lebih besar dari 850 derajat C untuk menghindari ekspansi volumetrik yang menyertai karena transformasi austenit menjadi ferit.

Ada tiga bentuk dasar perpindahan panas seperti yang diberikan di bawah ini, yang terjadi di zona sekunder.

- Radiasi – Bentuk utama perpindahan panas di daerah atas ruang pendingin sekunder, dijelaskan oleh persamaan berikut.

T =? E A (Ts?-Ta?)

Di mana ? adalah konstanta Stefan-Boltzmann (5,67×10?? W/m²/K°), 'E' adalah konstanta emisivitas, biasanya 0,8, 'A' adalah luas permukaan, TS adalah suhu untai dan T? adalah suhu lingkungan.

- Konduksi – Saat produk melewati gulungan, panas dipindahkan melalui cangkang sebagai konduksi dan juga melalui ketebalan gulungan, sebagai akibat dari kontak terkait. Bentuk perpindahan panas ini dijelaskan oleh hukum Fourier seperti yang diberikan di bawah ini.

Q =k A (Ti-To)/?X

Untuk perpindahan panas konduktif melalui kulit baja, k adalah konduktivitas termal kulit baja, 'A' dan ?X adalah luas penampang dan tebal baja cangkang baja masing-masing melalui mana panas dipindahkan, Ti dan To adalah suhu permukaan dalam dan luar cangkang masing-masing dari cangkang baja. Bentuk perpindahan panas ini juga terjadi melalui gulungan penahan.

- Konveksi – Mekanisme perpindahan panas ini terjadi dengan memindahkan tetesan air atau kabut yang disemprotkan secara cepat dari nozel semprot, menembus lapisan uap di sebelah permukaan baja, yang kemudian menguap. Mekanisme konveksi ini dijelaskan secara matematis oleh hukum pendinginan Newton seperti yang diberikan di bawah ini.

q =h A (Ts – Tw)

Dimana h adalah koefisien perpindahan panas, 'A' adalah luas permukaan untai baja, Ts adalah suhu permukaan baja dan Tw adalah suhu air semprotan.

Pertumbuhan Cangkang

Pertumbuhan cangkang dapat diprediksi dengan andal dari hukum Fick. Persamaan berikut digunakan untuk menghitung jarak pengecoran (L) di mana baja sepenuhnya dipadatkan.

L =V/ (D/K)²

Dimana D adalah ketebalan cangkang baja, L adalah jarak cor dari meniskus baja cetakan (di mana pemadatan dimulai), V adalah kecepatan pengecoran dan K adalah konstanta empiris yang terutama tergantung pada kelas baja dan desain mesin.

Penahanan untai

Daerah penahanan merupakan bagian integral dari daerah pendinginan sekunder. Serangkaian gulungan penahan berisi untaian, memanjang melintasi permukaan untaian yang berlawanan. Penahanan gulungan tepi mungkin juga diperlukan. Fokus area ini adalah untuk memberikan panduan untai dan penahanan sampai cangkang yang mengeras dapat menopang dirinya sendiri.

Untuk menghindari kompromi dalam kualitas produk, pertimbangan yang cermat harus dilakukan untuk meminimalkan tekanan yang terkait dengan pengaturan roller dan unbending strand. Dengan demikian, tata letak gulungan, termasuk jarak dan diameter gulungan dipilih dengan cermat untuk meminimalkan antara tonjolan gulungan dan ketegangan antarmuka cair/padat.

Penopang untai memerlukan pemeliharaan bentuk untai, karena untaian itu sendiri adalah cangkang padat yang berisi inti cair yang memiliki gaya ferostatik yang menonjol dari tekanan head yang terkait dengan ketinggian mesin. Area yang menjadi perhatian terbesar adalah di bagian atas mesin. Di sini, gaya menggembung relatif kecil, tetapi cangkangnya lebih tipis dan paling lemah. Untuk mengimbangi kelemahan yang melekat ini dan menghindari pecahnya cangkang dan mengakibatkan pecahnya baja cair, diameter gulungan kecil dengan jarak yang rapat. Tepat di bawah cetakan, keempat permukaan biasanya disangga, dengan hanya permukaan lebar yang ditopang di bagian bawah mesin.

Menekuk dan meluruskan

Sama pentingnya untuk menahan untai dan panduan dari bidang vertikal ke horizontal adalah kekuatan yang tidak menekuk dan meluruskan. Saat terjadi kelonggaran, jari-jari luar cangkang padat berada di bawah tegangan, sedangkan jari-jari dalam berada di bawah kompresi. Regangan yang dihasilkan ditentukan oleh radius busur bersama dengan sifat mekanik kelas baja tuang. Jika regangan di sepanjang radius luar berlebihan, retakan dapat terjadi, yang secara serius mempengaruhi kualitas baja. Regangan ini biasanya diminimalkan dengan memasukkan proses pembengkokan multi-titik, di mana jari-jari menjadi semakin besar untuk secara bertahap meluruskan produk ke bidang horizontal.