Memahami Proses Pengecoran Baja Berkelanjutan

Memahami Proses Pengecoran Baja Berkelanjutan

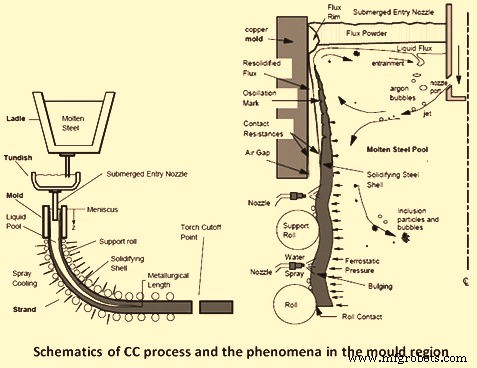

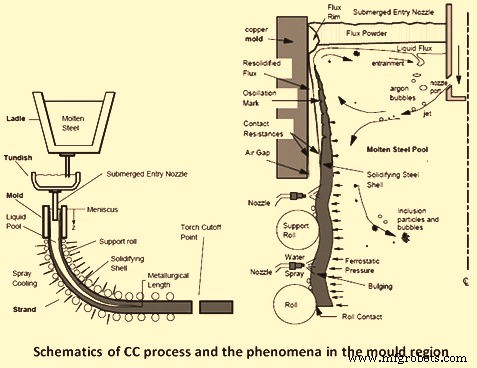

Continuous casting (CC) baja adalah proses dimana baja cair dipadatkan menjadi produk baja setengah jadi (billet, mekar, balok-blank, bulat atau slab) untuk bergulir berikutnya di pabrik penggilingan. Operasi dasar mesin CC adalah mengubah baja cair dari komposisi tertentu menjadi untaian bentuk dan ukuran yang diinginkan melalui sekelompok operasi seperti operasi cetakan, zona pendinginan semprot, operasi pelurus, dll. Untuk pengecoran kontinu yang sukses, perlu untuk memahami perilaku proses di bawah kondisi yang berbeda untuk operasi ini. Proses pengecoran kontinyu pada dasarnya terdiri dari bagian-bagian berikut.

- Tundish, yang terletak di atas cetakan, untuk menerima baja cair dari sendok baja yang padat dan memasukkannya ke cetakan dengan kecepatan yang diatur.

- Zona pendinginan primer yang terdiri dari cetakan tembaga berpendingin air yang melaluinya baja cair diumpankan dari tundish untuk menghasilkan cangkang baja luar yang dipadatkan yang cukup kuat untuk mempertahankan bentuk untaian saat melewati zona pendinginan sekunder.

- Zona pendinginan sekunder yang berhubungan dengan bagian penahanan yang ditempatkan di bawah cetakan, melalui mana untaian baja (sebagian besar masih cair) lewat dan disemprot dengan air atau campuran air dan udara (kabut udara) untuk pemadatan lebih lanjut dari untai baja.

- Bagian untuk unbending dan pelurusan untai baja. Bagian ini tidak ada di mesin pengecoran vertikal lurus.

- Bagian pemotongan yang terdiri dari obor pemotong atau gunting mekanis untuk memotong untaian baja yang dipadatkan menjadi panjang yang diinginkan untuk dilepas.

- Meja kosong ke tempat tidur pendingin atau langsung ke area transfer produk.

Dalam proses CC, baja cair mengalir dari sendok baja yang penuh, melalui tundish ke dalam cetakan. Biasanya dilindungi dari paparan udara dengan penutup terak di setiap wadah (sendok, tundish, dan cetakan) dan oleh tabung keramik di antara wadah.

Untuk memulai proses continuous casting, dummy bar (yang terhubung ke sistem penarikan mekanis eksternal) dimasukkan ke dalam cetakan dan diposisikan sedemikian rupa sehingga bagian atas dummy bar menutup bagian bawah cetakan. Baja cair dikirim dalam sendok baja penuh ke lantai pengecoran di mana dituangkan pada tingkat yang terkendali ke dalam tundish. Baja cair mengalir melalui nozel di bagian bawah tundish dan mengisi cetakan. Ketika level baja cair dalam cetakan mencapai posisi yang telah ditentukan, penarikan dummy bar dimulai. Begitu berada di dalam cetakan, baja cair membeku di dinding cetakan tembaga yang didinginkan dengan air untuk membentuk cangkang padat. Drive rol lebih rendah di mesin CC secara terus menerus menarik dummy bar dari cetakan. Kecepatan penarikan dummy bar diatur berdasarkan kecepatan casting yang diperlukan atau laju aliran baja cair dari tundish. Ketika kepala dummy bar, yang sekarang melekat pada bentuk yang dipadatkan yang dilemparkan, mencapai posisi tertentu dalam sistem penarikan, itu terputus secara mekanis dan dummy bar dilepas. Bentuk cor yang dipadatkan berlanjut melalui sistem penarikan ke peralatan pemotongan pada laju (kecepatan pengecoran) yang sesuai dengan aliran baja cair yang masuk, sehingga proses idealnya berjalan dalam keadaan tunak.

Pemadatan baja cair, yang telah dimulai dalam cetakan berpendingin air, berlanjut secara progresif saat untai baja bergerak melalui mesin CC. Pemadatan dimulai pada tingkat meniskus baja cair dalam cetakan membentuk cangkang baja yang bersentuhan dengan dinding cetakan. Jarak dari tingkat meniskus ke titik pemadatan lengkap dalam mesin CC disebut panjang metalurgi. Titik pemadatan lengkap terjadi secara alami di depan titik pemotongan untaian dan di banyak mesin CC, ini terjadi di depan pelurus.

Kondisi pengecoran ditetapkan sedemikian rupa sehingga kekuatan cangkang baja yang dipadatkan yang meninggalkan cetakan cukup untuk menahan tekanan ferostatik dari baja cair dalam cetakan. Untuk mencegah menempelnya cangkang yang dipadatkan ke dinding cetakan, cetakan diayunkan dalam arah vertikal. Gesekan antara cangkang baja dan cetakan diminimalkan dengan pengenalan pelumas cetakan seperti minyak atau fluks yang membentuk terak cair.

Di bawah pintu keluar cetakan, cangkang baja yang mengeras bertindak sebagai wadah untuk menopang baja cair yang tersisa. Panas tambahan dihilangkan dari untaian di zona pendinginan sekunder yang terdiri dari serangkaian semprotan kabut air dan udara. Laju aliran dikontrol dengan ketat untuk mendapatkan laju pendinginan yang optimal dan untuk mempertahankan suhu permukaan sampai inti cair padat. Unit gulungan pendukung disediakan untuk menampung untaian untuk menghindari gerakan melintang dan untuk mencegah penonjolan cangkang pemadatan panas dari tekanan ferostatik internal. Sistem pendinginan dan penahanan untai dirancang, seperti halnya cetakan, untuk mencegah cacat eksternal dan internal pada bagian cor dan untuk memastikan kualitas produk baja yang diperlukan.

Area pendinginan dan penahanan sekunder diikuti, pada jenis mesin tertentu, oleh unit pembengkok dan pelurus yang ada di semua mesin.

Setelah diluruskan, bagian cor dipotong dengan panjang yang diinginkan baik dengan obor atau gunting. Panjang potongan panas kemudian diangkut oleh meja rol run out ke tempat tidur pendingin atau dikelompokkan dan ditransfer langsung ke operasi penggulungan berikutnya.

Persyaratan dari baja cair

Kontrol suhu sangat penting untuk proses CC. Umumnya baja cair untuk pengecoran kontinu harus disadap pada suhu sadapan yang lebih tinggi. Temperatur sadapan lebih tinggi karena harus mengkompensasi kehilangan panas yang terkait dengan peningkatan waktu transfer ke mesin CC. Temperatur untuk pengecoran kontinyu juga harus dijaga dalam batas yang lebih dekat. Jika suhu terlalu tinggi, biasanya terjadi breakout; dan jika suhu terlalu rendah, biasanya terjadi pemadatan dini baja cair di nozel tundish. Temperatur pengecoran juga dapat mempengaruhi struktur kristalisasi baja tuang. Struktur optimal biasanya diperoleh dengan superheat rendah yang perlu seragam di seluruh proses pengecoran. Praktik umum yang umumnya digunakan untuk mencapai suhu yang seragam adalah dengan mengaduk baja cair dalam sendok yang penuh dengan injeksi sejumlah kecil argon ke dalam baja cair.

Baja cair untuk pengecoran kontinyu juga harus dideoksidasi (dibunuh) sepenuhnya untuk mencegah pembentukan lubang sembur atau lubang kecil pada atau dekat dengan permukaan baja tuang. Lubang sembur atau lubang kecil ini biasanya menghasilkan jahitan dalam proses penggulungan berikutnya. Biasanya dua praktik digunakan untuk deoksidasi baja cair tergantung pada kelas baja yang diproduksi dan aplikasi produk baja. Ini adalah (i) deoksidasi silikon dengan sedikit tambahan aluminium untuk baja berbutir kasar, dan (ii) deoksidasi aluminium untuk baja berbutir halus. Baja yang dibunuh dengan silikon lebih mudah dicor daripada baja yang dibunuh dengan aluminium. Ini karena endapan alumina di nosel tundish, yang menyebabkan penyumbatan nosel, dapat dihindari.

Aplikasi bahasa Tundish

Dalam proses CC, baja cair pertama-tama dipindahkan dari sendok ke dalam tundish. Kemudian baja cair didistribusikan ke dalam untaian cetakan yang berbeda, melalui nosel untuk setiap untai. Tundish pada dasarnya adalah kotak persegi panjang dengan nozel yang terletak di sepanjang bagian bawah. Berikut ini dimungkinkan karena tundish.

- Untuk mencapai stabilitas aliran baja cair yang memasuki cetakan pengecoran, dan pada gilirannya, untuk mencapai kecepatan pengecoran yang konstan.

- Untuk memberikan urutan pemanasan.

- Untuk mengganti sendok baja kosong yang penuh dengan sendok baja penuh tanpa mengganggu aliran baja cair dalam cetakan.

- Untuk membuat grade campuran dengan baja dari dua grade berbeda dari dua heat yang berbeda, jika diperlukan.

- Untuk memberikan kemungkinan untuk mencegah inklusi dan terak memasuki tundish dan dengan demikian tergelincir ke dalam cetakan

Tundish biasanya dipanaskan terlebih dahulu sebelum pengecoran untuk meminimalkan kehilangan panas dari baja cair selama tahap awal pengecoran dan dengan demikian menghindari pemadatan logam, terutama di area nosel kritis. Penutup tundish juga digunakan untuk mengurangi kehilangan panas radiasi selama operasi pengecoran.

Selimut baja cair

Selama pengecoran aliran terbuka, baja cair mengalir langsung, melalui udara, dari sendok baja yang penuh ke tundish atau dari tundish ke cetakan. Di bawah kondisi ini, aliran baja cair yang tidak terlindungi mengambil oksigen (dan beberapa nitrogen) dari udara dan inklusi berbahaya terbentuk dalam baja cair. Inklusi ini ditransfer ke dalam cetakan casting di mana mereka disimpan di dalam bagian cor atau mengapung ke permukaan baja cair. Mereka yang ada di permukaan baja cair kemudian terperangkap dalam cangkang pemadatan dan mengakibatkan cacat permukaan atau pecahnya cangkang di bawah cetakan. Selain pembentukan langsung inklusi dalam aliran baja terbuka, udara yang terperangkap di aliran juga dapat bereaksi dengan baja cair baik dalam cetakan maupun tundish.

Untuk menghindari masalah ini, biasanya operasi CC dilakukan dengan menggunakan aliran baja cair yang diselimuti. Penekanan biasanya ditempatkan pada menyelubungi aliran baja cair antara tundish dan cetakan karena beratnya masalah. Namun, selubung aliran ladle ke tundish sekarang digunakan secara luas, terutama dalam kasus pengecoran baja aluminium mati di mana pencegahan inklusi alumina adalah yang paling penting. Ada dua tipe dasar selubung dengan banyak variasi dan kombinasi. Yaitu (i) selubung gas, dan (ii) selubung tabung keramik.

Dalam kasus selubung gas, nitrogen atau argon digunakan sebagai gas pelindung. Selubung tabung keramik biasanya digunakan untuk pengecoran baja aluminium yang terbunuh. Mereka digunakan baik di antara sendok baja dan tundish yang penuh, dan antara tundish dan cetakan. Salah satu ujung tabung dilekatkan pada sendok (atau tundish) dengan ujung lainnya dicelupkan ke dalam baja ketika tundish atau cetakan sedang diisi dengan baja cair. Tabung keramik umumnya terbuat dari silika leburan atau grafit alumina.

Desain mekanis dari tabung keramik penting, terutama pada ujung keluar yang direndam dalam baja cair. Salah satu jenisnya adalah desain langsung. Jenis lain, yang umumnya digunakan dalam cetakan, memiliki desain multiport (bukaan), seperti tabung bercabang dengan bagian bawah tabung tertutup dan dua bukaan samping yang terletak di dekat bagian bawah tabung. Jenis selubung ini menghindari penetrasi yang dalam dari aliran penuangan ke dalam cetakan dan memodifikasi pola aliran dalam cetakan. Dengan demikian, inklusi dalam aliran penuangan tidak terperangkap di bagian pemadatan tetapi naik ke permukaan baja cair dan dihilangkan dengan terak yang dibentuk oleh bubuk tuang.

Kontrol aliran baja cair

Beberapa fenomena penting yang mengatur proses pengecoran kontinyu dan menentukan kualitas baja cor dijelaskan di sini. Baja cair mengalir ke dalam cetakan melalui port di submerged entry nozzle (SEN), yang biasanya bercabang. Kecepatan tinggi menghasilkan bilangan Reynolds melebihi 100.000 dan perilaku turbulen penuh. Gas argon juga biasanya disuntikkan ke dalam nozzle untuk mencegah penyumbatan. Gelembung yang dihasilkan memberikan daya apung yang secara signifikan mempengaruhi pola aliran di nozzle maupun di cetakan. Gelembung-gelembung ini juga mengumpulkan inklusi dan dapat terperangkap dalam cangkang baja yang mengeras, yang menyebabkan cacat permukaan yang serius pada produk baja tuang. Jet baja cair yang meninggalkan nosel mengalir melintasi cetakan dan menabrak cangkang baja yang mengeras di permukaan yang sempit. Jet membawa superheat, yang dapat mengikis cangkang baja di mana ia menimpa daerah tipis lokal. Dalam kasus ekstrim, erosi ini dapat menyebabkan breakout, di mana baja cair menembus cangkang baja.

Umumnya pancaran baja cair yang mengenai permukaan sempit membelah untuk mengalir ke atas menuju permukaan bebas atas dan ke bawah menuju bagian dalam untaian. Zona resirkulasi aliran terbentuk di atas dan di bawah setiap jet. Pola aliran ini berubah secara radikal dengan meningkatnya laju injeksi argon atau dengan penerapan gaya elektromagnetik, yang dapat mengerem atau mengaduk cairan. Pola aliran dapat berfluktuasi seiring waktu, menyebabkan cacat, sehingga perilaku transien penting.

Aliran cairan di sepanjang permukaan bebas atas cetakan sangat penting untuk kualitas baja tuang. Kecepatan horizontal di sepanjang antarmuka menginduksi aliran dan mengontrol perpindahan panas di lapisan fluks cair dan padat, yang mengapung di permukaan bebas atas. Cakupan fluks cairan yang tidak memadai menyebabkan pemadatan awal yang tidak seragam dan berbagai cacat permukaan.

Jika kecepatan permukaan horizontal terlalu besar, aliran geser dan kemungkinan pusaran yang menyertainya dapat menarik fluks cairan ke dalam baja. Fenomena ini sangat bergantung pada komposisi yang bergantung pada tegangan permukaan antarmuka dan kemungkinan adanya gelembung gas, yang terkumpul pada antarmuka dan bahkan dapat membuat busa. Butiran fluks kemudian bersirkulasi dengan aliran baja dan kemudian dapat terperangkap ke dalam cangkang baja pemadatan yang lebih rendah di mesin CC untuk membentuk inklusi padat internal.

Baja cair mengandung inklusi padat, seperti alumina. Partikel-partikel ini memiliki berbagai bentuk dan ukuran dan bergerak melalui medan aliran saat bertabrakan untuk membentuk kelompok yang lebih besar dan dapat menempel pada gelembung. Mereka bersirkulasi ke dalam fluks cetakan di permukaan atas, atau terperangkap dalam cangkang pemadatan untuk membentuk cacat internal yang menggelegak pada baja tuang akhir.

Bubuk tuang ditambahkan ke permukaan atas untuk memberikan insulasi termal dan kimia untuk baja cair. Serbuk berbasis oksida ini sinter dan meleleh ke lapisan cair atas yang mengapung di antarmuka bebas atas baja. Laju leleh bubuk dan kemampuan fluks cair untuk mengalir dan menyerap inklusi alumina yang merugikan dari baja bergantung pada komposisinya. Hal ini diatur oleh termodinamika tergantung waktu. Beberapa fluks cair memadat kembali ke dinding cetakan dingin, menciptakan tepi fluks padat yang menghambat perpindahan panas di meniskus. Fluks lain dikonsumsi ke dalam celah antara cangkang baja dan cetakan dengan gerakan ke bawah dari cangkang baja, di mana ia mendorong perpindahan panas yang seragam dan membantu mencegah lengket.

Osilasi berkala cetakan diperlukan untuk mencegah menempelnya cangkang yang mengeras ke dinding cetakan, dan untuk mendorong infiltrasi fluks cetakan yang seragam ke dalam celah. Osilasi ini mempengaruhi fluktuasi level dan cacat terkait. Ini juga menciptakan depresi periodik di permukaan cangkang (disebut tanda osilasi), yang mempengaruhi perpindahan panas dan bertindak sebagai situs inisiasi untuk retakan.

Cetakan dan perpindahan panas

Fungsi utama sistem cetakan adalah untuk menampung dan memulai pemadatan baja cair untuk mencapai tujuan berikut.

- Bentuk produk cor (konfigurasi keseluruhan dan ketebalan cangkang)

- Distribusi suhu

- Kualitas internal dan permukaan. Ini termasuk struktur cor, keseragaman kimia bersama-sama dengan tidak adanya retakan, porositas dan inklusi non?logam.

Salah satu fitur terpenting dari cetakan adalah kemampuan perpindahan panasnya. Cetakan pada dasarnya adalah struktur kotak yang berisi lapisan dalam yang dibuat dari paduan tembaga yang berfungsi sebagai antarmuka dengan baja cair yang dicetak. Ada saluran air kecil antara liner bagian dalam dan struktur pendukung untuk air pendingin cetakan yang menyerap panas dari baja cair pemadatan yang bersentuhan dengan liner. Pelumasan cetakan memungkinkan perpindahan panas yang lebih baik di bagian atas cetakan. Satu lagi faktor yang mempengaruhi perpindahan panas pada permukaan cetakan ini adalah lancip cetakan. Hal ini cenderung meningkatkan perpindahan panas karena menentang pembentukan celah udara antara cangkang baja dan permukaan cetakan.

Selain kemampuan perpindahan panas, kekuatan suhu tinggi dan ketahanan terhadap keausan cetakan dan deformasi cetakan juga sangat penting. Meskipun bahan konstruksi lapisan dalam biasanya adalah tembaga canai dingin dengan kemurnian tinggi, tembaga dengan sedikit perak biasanya digunakan untuk memperoleh kekuatan suhu tinggi yang meningkat. Permukaan kerja liner sering dilapisi dengan krom atau nikel untuk menghasilkan permukaan kerja yang lebih keras dan juga untuk menghindari penumpukan tembaga pada permukaan untai cor.

Pendinginan sekunder, penahanan untai dan penarikan

Dalam mesin CC baru-baru ini, pendinginan sekunder, penahanan untai dan penarikan membentuk sistem yang terintegrasi erat dan saling terkait yang juga mencakup pembengkokan dan pelurusan untai. Dalam desain mesin CC sebelumnya, ada pemisahan fungsional dan fisik yang lebih besar dari komponen bagian dari operasi pengecoran ini.

Pendinginan sekunder dan sistem penahanan dan penarikan memanjang dari bagian bawah cetakan melalui pemadatan lengkap untaian ke operasi pemotongan. Sistem ini mampu menghasilkan bagian cor yang memiliki bentuk yang sesuai dengan kualitas internal dan permukaan. Untuk mencapai hal ini, bagian pemadatan yang meninggalkan cetakan didinginkan dalam serangkaian zona semprot dan ditampung dan ditarik oleh serangkaian rakitan gulungan sampai bagian cor yang dipadatkan mencapai mesin potong dan meja run out horizontal.

Sistem pendingin sekunder biasanya dibagi menjadi beberapa zona untuk mengontrol laju pendinginan saat untaian cor berjalan melalui mesin CC. Sistem ini biasanya terdiri dari semprotan air atau semprotan kabut air udara yang diarahkan pada permukaan untaian melalui bukaan di antara gulungan penahan.

Fungsi perpindahan panas utama dari sistem pendingin sekunder adalah sebagai berikut.

- Jumlah air yang dibutuhkan untuk mencapai pemadatan lengkap di bawah batasan operasi CC seperti kadar baja, dan kecepatan pengecoran, dll.

- Sistem ini memiliki kemampuan untuk mengatur kondisi termal untaian dari bawah cetakan hingga operasi pemotongan seperti suhu permukaan untai dan gradien termal di untaian.

- Fungsi tambahan seperti pendinginan gulungan penahanan.

Sangat penting bahwa baik tingkat suhu dan gradien termal dikontrol dalam untaian baja untuk menghindari terjadinya cacat permukaan dan internal seperti bentuk dan retakan yang tidak tepat. Pada suhu tinggi, sifat kekuatan cangkang baja memiliki peran penting dalam kemampuannya untuk menahan gaya eksternal dan internal yang dipaksakan oleh operasi CC. Kekuatan utama adalah yang diberikan oleh tekanan ferostatik dari inti cair dan traksi dari operasi penarikan. Secara khusus, keuletan baja mendekati suhu solidus rendah dan cangkang baja rentan terhadap pembentukan retak. Hal ini penting untuk mengontrol gradien suhu karena regangan termal dapat disebabkan yang melebihi kekuatan baja yang mengakibatkan keretakan. Regangan termal yang berlebihan dihasilkan dari perubahan laju ekstraksi panas baik dengan pendinginan berlebih atau kurang. Kondisi pendinginan di bawah dapat terjadi dengan pemanasan ulang, yang dihasilkan ketika pendinginan semprot dihentikan secara tidak benar dan untai dipanaskan kembali oleh perpindahan panas dari interior dengan peningkatan suhu sebelum membusuk oleh perpindahan panas radiasi ke lingkungan. Dalam kondisi ini, regangan dan retakan yang berlebihan dapat terjadi. Efeknya dapat dikurangi dengan memperluas dan memvariasikan operasi pendinginan semprotan air untuk memberikan transisi yang mulus dengan area pendinginan radiasi.

Oleh karena itu, selama desain sistem pendingin sekunder, kondisi termal sepanjang untai harus ditetapkan yang memenuhi integritas dan kualitas baja tuang. Misalnya, suhu permukaan di sepanjang untai ditentukan. Mereka biasanya dalam kisaran 1200 derajat C sampai 700 derajat C. Berdasarkan informasi ini laju pendinginan sepanjang untai ditentukan dari persamaan perpindahan panas. Parameter penting dalam perhitungan ini meliputi koefisien perpindahan panas konveksi dari semprotan air dan jumlah air per satuan luas kontak permukaan (fluks air). Jenis dan jumlah nozel semprot, posisi nosel sehubungan dengan permukaan untai baja, dan tekanan air dipilih untuk menyediakan fluks air yang diperlukan dan distribusi di seluruh zona pendinginan sekunder. Beberapa nozel biasanya digunakan pada setiap tingkat di sepanjang untaian baja yang memiliki pola tumpang tindih.

Biasanya serangkaian zona pendinginan dibuat di sepanjang untaian, yang masing-masing memiliki konfigurasi nosel dan karakteristik perpindahan panas yang sama. Fluks air di zona yang berurutan menurun, karena laju pendinginan yang dibutuhkan menurun di sepanjang untaian.

Selama operasi CC, perubahan fluks air dilakukan untuk mengkompensasi perubahan kondisi pengecoran seperti kecepatan pengecoran, suhu permukaan untai, suhu air pendingin dan grade baja.

Sistem semprotan air biasanya merupakan sistem resirkulasi.

Untaian baja dikandung oleh serangkaian gulungan penahan yang memanjang melintasi dua permukaan yang berlawanan dari bagian cor dalam arah horizontal. Gulungan tepi juga dapat diposisikan melintasi pasangan permukaan lainnya dalam arah tegak lurus terhadap arah pengecoran untuk lebih meningkatkan penahanan. Peralatan penahanan dan penarikan untai mekanis merupakan bagian integral dari sistem pendingin sekunder. Fungsi dasar dari peralatan ini adalah (i) untuk mendukung dan memandu untaian dari keluaran cetakan ke operasi pemotongan untai, dan (ii) untuk menggerakkan untaian dengan kecepatan yang terkontrol melalui mesin CC. Tujuan akhir dari kedua fungsi ini adalah untuk meminimalkan tegangan mekanik dan regangan yang terjadi selama proses CC.

Dukungan untai melibatkan pengekangan bentuk baja pemadatan yang terdiri dari cangkang baja padat dengan inti cair. Tekanan ferostatik, yang diciptakan oleh ketinggian baja cair yang ada, cenderung menggembungkan baja terutama di tingkat atas tepat di bawah cetakan di mana ketebalan cangkang yang dipadatkan kecil. Penggembungan di lokasi ini dapat menyebabkan cacat baja tuang seperti keretakan internal, pecahnya kulit dan pecah. Penggembungan dikendalikan oleh jarak gulungan yang sesuai yang biasanya sangat dekat tepat di bawah cetakan. Jarak gulungan semakin meningkat di tingkat yang lebih rendah dari mesin CC seiring dengan meningkatnya ketebalan kulit. Keempat permukaan untai cor umumnya didukung di bawah cetakan dan biasanya dua permukaan didukung di tingkat yang lebih rendah. Selain tekanan ferostatik dan ketebalan kulit, jarak gulungan juga didasarkan pada suhu permukaan untai dan tingkat baja cor.

Selain mengandung untaian, rangkaian gulungan yang memandu untaian melalui busur yang ditentukan dari bidang vertikal ke horizontal harus cukup kuat untuk menahan gaya reaksi lentur. Selama pembengkokan, jari-jari luar cangkang baja padat mengalami tarik sedangkan jari-jari bagian dalam mengalami tekan. Regangan yang dihasilkan yang merupakan fungsi dari jari-jari busur dan kekuatan kelas baja tertentu yang dicor, dapat menjadi kritis. Regangan yang berlebihan pada radius luar menyebabkan kegagalan baja dan retak permukaan. Untuk meminimalkan terjadinya cacat permukaan tetapi, pada saat yang sama, mempertahankan radius busur efektif minimum, saat ini diterapkan pelengkungan titik tripel (tiga busur, dengan jari-jari yang semakin kecil).

Pelurus multi roll biasanya dipasang setelah selesai menekuk. Pelurus ini meluruskan untaian cor dan menyelesaikan transisi dari bidang vertikal ke horizontal. Selama pelurusan untaian tidak tertekuk yang membalikkan gaya tarik dan tekan pada permukaan horizontal untaian.

Untai ditarik melalui bagian-bagian berbeda dari mesin CC dengan gulungan penggerak yang biasanya terletak di bagian gulungan vertikal, melengkung dan horizontal. Sistem gulungan multi-drive ini dirancang untuk menghasilkan gaya kompresi di permukaan untaian untuk meningkatkan kualitas permukaan. Tujuannya adalah untuk mendorong untai melalui mesin CC, sebagai lawan dari menarik untai dengan tegangan tarik terkait yang cenderung menyebabkan cacat permukaan. Selain itu, penggunaan beberapa set gulungan penggerak mendistribusikan gaya traksi yang diperlukan di sepanjang untaian cor dan sebagai hasilnya mengurangi efek berbahaya dari gaya tarik. Penempatan drive roll yang tepat juga dapat mengurangi regangan pembengkokan dan pelurusan yang merugikan dengan mengerahkan gaya kompresi penyeimbang (dengan menempatkan drive roll sebelum satu set gulungan bending). Dalam semua kasus, tekanan yang diberikan oleh gulungan penggerak untuk mencengkeram untaian tidak boleh berlebihan. Tekanan yang berlebihan dapat merusak bentuk bagian yang dicor.

Setelah diluruskan, untaian cor diangkut di atas meja rol ke mesin potong di mana bagian tersebut dipotong dengan panjang yang diinginkan. Ada dua jenis mesin potong yaitu (i) obor oxy-fuel, dan (ii) gunting mekanis. Obor berbahan bakar oxy umumnya digunakan untuk bagian besar seperti lempengan dan bunga. Bagian yang lebih kecil seperti billet dipotong dengan obor atau gunting. Produk baja tuang kemudian dikelompokkan atau diangkut langsung ke pabrik penggilingan atau ke tempat tidur pendingin yang sebagian besar merupakan jenis balok berjalan untuk mempertahankan kelurusan baja tuang.

Skema proses CC dan fenomena di daerah cetakan ditunjukkan pada Gambar 1.

Gbr 1 Skema proses CC dan fenomena di daerah cetakan