Proses manufaktur

Perkembangan Proses Pembuatan Baja

Produksi baja paling awal yang diketahui adalah potongan-potongan barang besi yang digali dari situs arkeologi di Anatolia dan berusia hampir 4.000 tahun, berasal dari 1800 SM (sebelum era umum). Horace mengidentifikasi senjata baja seperti falcata di Semenanjung Iberia, sedangkan baja Noric digunakan oleh tentara Romawi.

Reputasi 'Seric iron' dari India Selatan (baja wootz) di antara orang-orang Yunani, Romawi, Mesir, Afrika Timur, Cina, dan Timur Tengah tumbuh pesat. Sumber India Selatan dan Mediterania termasuk Alexander Agung (abad ke-3 SM) menceritakan presentasi dan ekspor baja tersebut ke Yunani. Lokasi produksi logam di Sri Lanka menggunakan tungku angin yang digerakkan oleh angin muson, yang mampu menghasilkan baja karbon tinggi (C). Produksi baja wootz skala besar di Tamilakam menggunakan cawan lebur dan sumber C seperti pabrik Avaram terjadi pada abad keenam SM, pelopor perintis produksi baja dan metalurgi modern. Baja diproduksi dalam jumlah besar di Sparta sekitar 650 SM.

Orang Cina pada periode negara-negara Berperang (403 SM hingga 221 SM) telah memadamkan baja yang mengeras, sedangkan orang Cina dari dinasti Han (202 SM hingga 220 M) membuat baja dengan melebur bersama besi tempa dengan besi tuang, memperoleh produk akhir karbon -baja menengah pada abad ke-1 M (era umum). Orang Haya di Afrika Timur menemukan jenis tungku yang mereka gunakan untuk membuat baja C pada 1.800 derajat C hampir 2.000 tahun yang lalu. Baja Afrika Timur telah disarankan oleh Richard Hooker sejak 1400 SM.

Bukti produksi paling awal baja C tinggi di anak benua India ditemukan di Kodumanal di Tamilnadu, Golkonda di Telengana, dan Karnataka dan di daerah Samanalawewa di Sri Lanka. Baja ini dikenal sebagai baja wootz, diproduksi sekitar abad keenam SM dan diekspor secara global. Teknologi baja sudah ada sebelum 326 SM di wilayah tersebut seperti yang disebutkan dalam literatur Sangam Tamil, Arab dan Latin sebagai baja terbaik (disebut besi Seric) di dunia yang diekspor ke dunia Romawi, Mesir, Cina dan Arab pada waktu itu. . Sejak teknologi tersebut diperoleh dari India Selatan, asal usul teknologi baja di India dapat diperkirakan secara konservatif pada 500 SM hingga 400 SM.

Wootz, juga dikenal sebagai baja Damaskus, terkenal dengan daya tahan dan kemampuannya untuk mempertahankan keunggulan. Seperti diketahui dari tulisan Zosimos of Panopolis, baja ini awalnya dibuat dari sejumlah bahan yang berbeda termasuk berbagai elemen jejak. Namun, baja adalah teknologi lama di India ketika Raja Porus mempersembahkan pedang baja kepada kaisar Alexander pada 326 SM. Itu pada dasarnya adalah paduan yang rumit dengan besi sebagai komponen utamanya. Studi terbaru menunjukkan bahwa karbon nanotube disertakan dalam strukturnya, yang mungkin menjelaskan beberapa kualitas legendarisnya, meskipun dengan teknologi saat itu, kualitas seperti itu dihasilkan secara kebetulan dan bukan oleh desain. Angin alami digunakan di mana tanah yang mengandung besi dipanaskan dengan menggunakan kayu. Orang Sinhala kuno berhasil mengekstraksi satu ton baja untuk setiap 2 ton tanah, suatu prestasi yang luar biasa pada saat itu. Salah satu tungku semacam itu ditemukan di Samanalawewa dan para arkeolog mampu memproduksi baja seperti yang dilakukan orang dahulu.

Berbagai metode digunakan untuk memproduksi baja di anak benua India. Menurut teks-teks Islam seperti al-Tarsusi dan Abu Rayhan Biruni, tiga metode dijelaskan untuk produksi baja tidak langsung. Sejarawan Islam abad pertengahan Abu Rayhan Biruni (973 M hingga 1050 M) memberikan referensi paling awal tentang produksi baja Damaskus. Dia hanya menjelaskan tiga metode untuk memproduksi baja. Dua metode pertama memiliki sejarah panjang di Asia Tengah dan di anak benua India, sedangkan yang ketiga eksklusif di Asia Selatan. Ketiga metode ini umumnya dianggap berasal dari anak benua India. Metode pertama dan metode tradisional yang paling umum adalah karburasi solid state besi tempa. Ini adalah proses difusi di mana besi tempa dikemas dalam cawan lebur atau perapian dengan arang, kemudian dipanaskan untuk mendorong difusi C ke dalam besi untuk menghasilkan baja. Karburisasi adalah dasar untuk proses wootz baja (semacam proses sementasi). Metode kedua adalah dekarburisasi besi tuang dengan menghilangkan C dari besi tuang (semacam proses wadah). Metode tidak langsung lainnya menggunakan besi tempa dan besi tuang. Dalam proses ini, besi tempa dan besi tuang dapat dipanaskan bersama dalam wadah untuk menghasilkan baja melalui fusi. Mengenai metode ini Abu Rayhan Biruni menyatakan:“ini adalah metode yang digunakan di Pos Gizi”.

Variasi proses co-fusion telah ditemukan awal di Persia dan Asia Tengah tetapi juga telah ditemukan di Hyderabad, India. Untuk C, berbagai bahan organik ditentukan oleh otoritas Islam kontemporer, termasuk kulit buah delima, biji ek, kulit buah seperti kulit jeruk, daun serta putih telur dan cangkangnya. Sepotong kayu disebutkan di beberapa sumber India, tetapi secara signifikan tidak ada sumber yang menyebutkan arang.

Baja wadah, dibentuk dengan memanaskan dan mendinginkan besi murni dan C (biasanya dalam bentuk arang) secara perlahan dalam wadah, diproduksi di Merv pada abad ke-9 hingga ke-10. Pada abad ke-11, terdapat bukti produksi baja di Song China menggunakan dua teknik yaitu (i) metode “berganesque” yang menghasilkan baja inferior, tidak homogen, dan (ii) pendahulu proses Bessemer yang menggunakan de -karbonisasi melalui penempaan berulang di bawah ledakan dingin.

Produksi baja dengan proses sementasi dijelaskan dalam risalah yang diterbitkan di Praha pada tahun 1574 dan digunakan di Nuremberg sejak tahun 1601.

Proses sementasi pembuatan baja

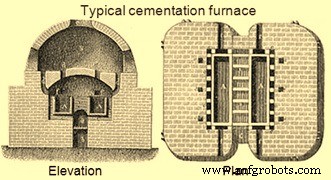

Proses sementasi adalah metode pembuatan baja yang sudah usang dengan karburisasi besi. Tidak seperti pembuatan baja modern, ini meningkatkan jumlah C dalam besi. Tampaknya dikembangkan sebelum abad ke-17. Tungku baja Derwentcote, dibangun pada tahun 1720, adalah contoh paling awal dari tungku sementasi. Dua tungku sementasi yang pasti ada pada awal abad ke-16 telah digali di Inggris.

Prosesnya dimulai dengan besi tempa dan arang. Itu menggunakan satu atau lebih pot batu panjang di dalam tungku. Biasanya, masing-masing memiliki kedalaman 14 kaki (4,27 m) kali 4 kaki (1,22 m) dan 3,5 kaki (1,07 m). Batangan besi dan arang dikemas dalam lapisan yang berselang-seling, dengan lapisan atas arang dan kemudian bahan tahan api untuk membuat pot kedap udara. Beberapa produsen menggunakan campuran bubuk arang, jelaga, dan garam mineral, yang disebut bubuk semen. Dalam pekerjaan yang lebih besar, hingga 16 ton besi diolah dalam setiap siklus.

Batang besi tempa standar ditempatkan di tungku sementasi untuk diubah menjadi sementasi atau baja melepuh. Tungku dibangun dari batu pasir dalam bentuk peti besar dengan penutup dan diisi dengan jeruji besi yang ditempatkan berlapis-lapis di antara sejumlah besar arang berkualitas tinggi. Ketika terisi penuh, tutupnya diletakkan di tempatnya dan mortar digunakan untuk menutup peti. Pemanasan diterapkan dari api di bawah tungku di mana api batubara dipertahankan dari lubang. Panas dipertahankan hingga satu minggu dan satu minggu lagi diambil untuk peti menjadi dingin sebelum dibuka, dikosongkan, dan diisi ulang.

Desain umum untuk tungku sementasi memiliki dua peti berdampingan dengan lubang api di tengah keduanya dan seluruh lot terkandung dalam struktur berbentuk botol, mirip dengan 'kerucut kaca' dan 'tempat pembakaran tembikar', yang melindungi tungku dari cuaca dan bertindak sebagai cerobong asap. Penempatan dua peti tungku bersama-sama akan memungkinkan satu api memanaskan peti pertama sementara yang kedua mendingin dan diisi ulang.

Selama pemanasan lambat yang lama C dari arang diserap ke dalam jeruji besi. Ketika dikeluarkan dari tungku, baja memiliki penampilan melepuh (demikianlah nama alternatifnya). Blister ini mengandung baja dengan kandungan C tinggi sedangkan bagian tengah batang masih berupa besi tempa dengan C yang sangat sedikit, sehingga baja blister hanya sedikit jika ada gunanya sampai diproses lebih lanjut.

Baja melepuh dipanaskan dan ditempa di bawah palu sedemikian rupa sehingga batangnya terlipat dengan sendirinya. Hal ini menghasilkan 'Baja Geser', putaran kedua pelipatan dan palu yang menghasilkan baja yang dikenal sebagai 'geser ganda', produk dengan kualitas yang lebih baik, putaran pelipatan dan palu selanjutnya menghasilkan baja dengan mutu yang lebih tinggi lagi. Gambar denah dan elevasi dari tungku sementasi pada Gambar 1.

Gbr 1 Tampilan umum tungku sementasi

Baja wadah

Crucible steel adalah istilah yang berlaku untuk baja yang dibuat dengan dua metode berbeda di era modern, meskipun telah diproduksi di berbagai tempat sepanjang sejarah. Itu dibuat dengan melelehkan besi dan bahan lain dalam wadah dan menuangkan cairan cair ke dalam cetakan. Crucible steel diproduksi di Asia Selatan dan Tengah selama era abad pertengahan. Teknik produksi baja berkualitas tinggi dikembangkan oleh Benjamin Huntsman di Inggris pada abad ke-18. Prosesnya menggunakan besi dan baja sebagai bahan baku. Struktur kristal homogen dari baja tuang ini meningkatkan kekuatan dan kekerasannya dibandingkan dengan bentuk baja sebelumnya.

Crucible steel umumnya dikaitkan dengan pusat produksi di India dan Sri Lanka di mana ia diproduksi menggunakan proses wootz, dan diasumsikan bahwa kemunculannya di lokasi lain karena perdagangan jarak jauh. Baru belakangan ini menjadi jelas bahwa tempat-tempat di Asia Tengah seperti Merv di Turkmenistan dan Akhsiket di Uzbekistan merupakan pusat penting produksi baja wadah. Temuan Asia Tengah semuanya berasal dari penggalian dan berasal dari abad ke-8 hingga ke-12 M, sedangkan material India/Sri Lanka berasal dari 300 SM. Selain itu, bijih besi India memiliki trace vanadium (V) dan tanah jarang lainnya yang mengarah pada peningkatan kemampuan pengerasan dalam baja krus India yang terkenal di seluruh timur tengah karena kemampuannya untuk mempertahankan keunggulan.

Sementara baja wadah lebih dikaitkan dengan Timur Tengah di masa awal, ada pedang yang ditemukan di Eropa, khususnya di Skandinavia. Pedang yang dimaksud memiliki nama ambigu yang terukir di dalamnya, 'Ulberht'. Pedang ini sebenarnya berasal dari periode 200 tahun dari abad ke-9 hingga awal abad ke-11. Banyak yang berspekulasi bahwa proses pembuatan bilah berasal dari Timur Tengah dan kemudian diperdagangkan selama masa 'rute perdagangan Volga'.

Pada abad-abad pertama periode Islam, muncul beberapa studi ilmiah tentang pedang dan baja. Yang paling terkenal adalah oleh Jabir ibn Ayyan (abad ke-8), al-Kindi (abad ke-9), Abu Rayhan Biruni (awal abad ke-11), Murda al Tarsusi (akhir abad ke-12), dan Fakhr-i-Mudabbir (abad ke-13). ). Semua ini berisi jauh lebih banyak informasi tentang baja India dan damascene daripada yang muncul di seluruh literatur klasik Yunani dan Roma.

Benjamin Huntsman adalah pembuat jam yang mencari baja yang lebih baik untuk pegas jam. Dia mulai memproduksi baja pada tahun 1740 setelah bertahun-tahun bereksperimen secara rahasia. Sistem Huntsman menggunakan tungku berbahan bakar kokas yang mampu mencapai 1.600 derajat C, di mana hingga dua belas cawan lebur tanah liat, masing-masing mampu menampung sekitar 15 kg besi, ditempatkan. Ketika cawan lebur atau 'panci' berwarna putih-panas, mereka diisi dengan gumpalan baja melepuh, paduan besi dan C yang dihasilkan oleh proses sementasi, dan fluks untuk membantu menghilangkan kotoran. Panci dikeluarkan setelah sekitar 3 jam di tungku, kotoran dalam bentuk terak dihilangkan, dan baja cair dituangkan ke dalam cetakan untuk berakhir sebagai ingot cor. Pelelehan baja yang sempurna menghasilkan struktur kristal yang sangat seragam pada saat pendinginan, yang memberikan peningkatan kekuatan tarik dan kekerasan pada logam dibandingkan dengan baja lain yang dibuat pada saat itu.

Baja diproduksi di bengkel khusus yang disebut 'tungku wadah' di Sheffield, Inggris, yang terdiri dari bengkel di permukaan tanah dan ruang bawah tanah. Bangunan tungku bervariasi dalam ukuran dan gaya arsitektur, tumbuh dalam ukuran menjelang bagian akhir abad ke-19 karena perkembangan teknologi memungkinkan beberapa panci untuk 'dipecat' sekaligus, menggunakan gas sebagai bahan bakar pemanas. Setiap bengkel memiliki serangkaian fitur standar, seperti deretan lubang peleburan, lubang penuh, ventilasi atap, deretan rak untuk pot wadah dan tungku anil untuk mempersiapkan setiap pot sebelum dibakar. Ruang tambahan untuk menimbang setiap muatan dan untuk pembuatan cawan lebur tanah liat dipasang di bengkel, atau terletak di dalam kompleks ruang bawah tanah. Baja, awalnya dimaksudkan untuk membuat pegas jam, kemudian digunakan dalam aplikasi lain seperti gunting, kapak dan pedang.

Dalam metode lain, yang dikembangkan di Amerika Serikat pada tahun 1880-an, besi dan C dilebur bersama secara langsung untuk menghasilkan baja wadah. Sepanjang abad ke-19 dan hingga tahun 1920-an, sejumlah besar baja wadah diarahkan ke produksi alat pemotong, yang disebut baja perkakas.

Proses wadah terus digunakan untuk baja khusus, tetapi sudah usang hari ini.

Bentuk lain dari baja wadah dikembangkan pada tahun 1837 oleh insinyur Rusia, Pavel Anosov. Tekniknya kurang bergantung pada pemanasan dan pendinginan, dan lebih pada proses pendinginan dengan cepat mendinginkan baja cair ketika struktur kristal yang tepat telah terbentuk di dalamnya. Dia menyebut bajanya 'bulat'. Rahasia prosesnya mati bersamanya. Di Amerika Serikat crucible steel dipelopori oleh William Metcalf. Sementara baja wadah memiliki kualitas yang sangat tinggi, harganya juga mahal; namun tanda kualitasnya adalah penggunaan baja wadah pada 1950-an untuk penggunaan khusus.

Proses Bessemer menghasilkan akhir dari baja wadah untuk penggunaan yang tidak terlalu penting.

Proses Bessemer dan pembuatan baja modern

Sejarah pembuatan baja modern dimulai pada abad ke-19, ketika Reaumur Perancis pada tahun 1772, Kelly dari Amerika Serikat pada tahun 1850 dan Bessemer dari Inggris pada tahun 1856 menemukan cara untuk meningkatkan besi kasar dengan mengontrol kandungan karbon dari paduan besi, yang dengan demikian benar-benar menjadi baja. Sementara Reaumur, seorang ahli kimia, didorong oleh keingintahuan ilmiah, tetapi Kerry dan Bessemer sebagai insinyur, menanggapi kebutuhan akan baja dalam jumlah yang lebih besar dan kualitas yang lebih baik yang telah diciptakan oleh revolusi industri, dengan alat tenun, mesin uap, mesin dan relnya. . Ini telah memulai hubungan dialektis antara sains dan teknologi dan konsep dasar pemurnian logam panas (pig iron) dengan mengoksidasi C dalam penangas cair ditemukan pada waktu itu.

Pertumbuhan rel kereta api selama abad ke-19 di Eropa dan Amerika memberikan tekanan besar pada industri besi dan baja, yang masih berjuang dengan proses produksi yang tidak efisien. Namun baja masih belum terbukti sebagai logam struktural dan produksinya lambat dan mahal. Sampai tahun 1856, ketika Henry Bessemer menemukan cara yang lebih efektif untuk memasukkan oksigen (O2) ke dalam besi cair untuk mengurangi kandungan C.

Mulai Januari 1855, ia mulai mengerjakan cara untuk memproduksi baja dalam jumlah besar yang dibutuhkan untuk artileri dan pada Oktober ia mengajukan paten pertamanya terkait dengan proses Bessemer. Bessemer pertama kali mulai bekerja dengan tungku reverberatory biasa tetapi selama pengujian beberapa batangan babi jatuh ke sisi sendok dan duduk di atasnya di udara panas tungku. Ketika Bessemer mendorong mereka ke dalam sendok, dia menemukan bahwa itu adalah cangkang baja:udara panas saja telah mengubah bagian luar batangan menjadi baja. Penemuan penting ini membawanya untuk mendesain ulang tungkunya sepenuhnya sehingga akan memaksa udara bertekanan tinggi melalui besi cair menggunakan pompa udara khusus. Secara intuitif hal ini tampak bodoh karena akan mendinginkan besi, tetapi karena oksidasi eksotermik baik silikon (Si) dan C bereaksi dengan kelebihan O2 meninggalkan besi cair di sekitarnya bahkan lebih panas, memfasilitasi konversi menjadi baja.

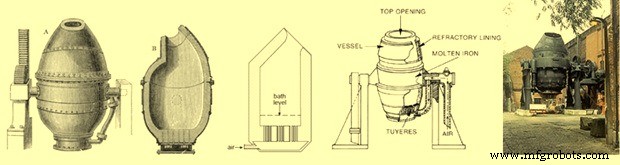

Sekarang dikenal sebagai proses Bessemer, Bessemer merancang wadah berbentuk buah pir - disebut sebagai 'konverter' - di mana besi dapat dipanaskan sementara O2 dapat ditiupkan melalui logam cair. Saat O2 melewati logam cair, ia akan bereaksi dengan C, melepaskan karbon dioksida (CO2) dan menghasilkan besi yang lebih murni.

Proses Bessemer adalah proses industri murah pertama untuk produksi massal baja dari besi cair. Proses ini dinamai menurut penemunya, Henry Bessemer, yang mematenkan proses tersebut pada tahun 1855. Prinsip utamanya adalah menghilangkan kotoran dari besi dengan oksidasi dengan udara yang dihembuskan melalui besi cair. Oksidasi juga menaikkan suhu massa besi dan membuatnya tetap cair. Proses ini dilakukan dalam wadah baja bulat telur besar yang dilapisi dengan tanah liat atau dolomit yang disebut konverter Bessemer. Kapasitas konverter adalah dari 8 ton menjadi 30 ton besi cair dengan muatan biasa sekitar 15 ton. Di bagian atas konverter terdapat bukaan, biasanya dimiringkan ke samping relatif terhadap badan bejana, di mana besi dimasukkan dan produk jadi dikeluarkan. Bagian bawah dilubangi dengan sejumlah saluran yang disebut tuyeres melalui mana udara dipaksa masuk ke konverter. Konverter diputar pada trunnion sehingga dapat diputar untuk menerima muatan, diputar tegak selama konversi, dan kemudian diputar lagi untuk menuangkan baja cair di ujungnya.

Proses oksidasi menghilangkan pengotor seperti Si, C, dan mangan (Mn) sebagai oksida. Oksida-oksida ini keluar sebagai gas atau membentuk terak padat. Lapisan tahan api dari konverter juga berperan dalam konversi—lapisan fireclay digunakan dalam asam Bessemer, di mana ada fosfor (P) rendah dalam bahan bakunya. Dolomit digunakan ketika kandungan P tinggi di dasar Bessemer (lapisan batu kapur atau magnesit terkadang juga digunakan sebagai pengganti dolomit). Untuk memberikan sifat yang diinginkan pada baja, zat lain dapat ditambahkan ke baja cair saat konversi selesai, seperti spiegeleisen (paduan besi karbon-mangan).

Ketika baja yang dibutuhkan telah terbentuk, itu dituangkan ke dalam sendok dan kemudian dipindahkan ke dalam cetakan dan terak yang lebih ringan tertinggal. Proses konversi yang disebut 'pukulan' selesai dalam waktu sekitar dua puluh menit. Selama periode ini kemajuan oksidasi pengotor dinilai dengan munculnya nyala api yang keluar dari mulut konverter. Setelah pukulan, logam cair dikarburasi kembali ke titik yang diinginkan dan bahan paduan lainnya ditambahkan, tergantung pada produk yang diinginkan. Proses Bessemer mengurangi sekitar setengah jam waktu yang dibutuhkan untuk membuat baja dengan kualitas ini sementara hanya membutuhkan kokas yang diperlukan untuk melelehkan pig iron pada awalnya. Gambar 2 menunjukkan konverter Bessemer.

Gambar 2 Konverter Bessemer

Bessemer melisensikan paten untuk prosesnya kepada lima ahli besi, dengan total GBP 27.000, tetapi lisensi tersebut gagal menghasilkan kualitas baja yang dia janjikan dan dia kemudian membelinya kembali seharga GBP 32.500. Dia menyadari masalahnya adalah karena kotoran dalam besi dan menyimpulkan bahwa solusinya terletak pada mengetahui kapan harus mematikan aliran udara dalam prosesnya; sehingga pengotor telah terbakar, tetapi jumlah C yang tepat tetap ada. Namun, meskipun menghabiskan puluhan ribu pound untuk eksperimen, dia tidak dapat menemukan jawabannya. Solusi sederhana, namun elegan, pertama kali ditemukan oleh Robert Forester Mushet yang telah melakukan ribuan eksperimen yang valid secara ilmiah. Metodenya adalah pertama-tama membakar, sejauh mungkin, semua pengotor dan C, kemudian memasukkan kembali C dan Mn dengan menambahkan jumlah spiegeleisen yang tepat. Ini memiliki efek meningkatkan kualitas produk jadi, meningkatkan kelenturan dan kemampuannya untuk menahan penggulungan dan penempaan pada suhu tinggi dan membuatnya lebih cocok untuk beragam penggunaan.

Proses Bessemer merevolusi pembuatan baja dengan menurunkan biayanya, dari GBP 40 per ton panjang menjadi GBP 6-7 per ton panjang selama pengenalannya, bersamaan dengan peningkatan skala dan kecepatan produksi bahan baku penting ini. Proses ini juga mengurangi kebutuhan tenaga kerja untuk pembuatan baja.

Sebelum pengenalan proses Bessemer, baja terlalu mahal untuk membuat jembatan atau kerangka bangunan dan dengan demikian besi tempa telah digunakan sepanjang Revolusi Industri. Setelah pengenalan proses Bessemer, baja dan besi tempa menjadi sama harganya, dan sebagian besar produsen beralih ke baja. Ketersediaan baja murah memungkinkan jembatan besar dibangun dan memungkinkan pembangunan rel kereta api, gedung pencakar langit, dan kapal besar. Pengenalan proses produksi baja skala besar yang disempurnakan oleh orang Inggris Henry Bessemer membuka jalan menuju industrialisasi massal seperti yang diamati pada abad ke-19-20.

Produksi baja komersial yang menggunakan metode ini dihentikan di Workington pada tahun 1974. Proses ini digantikan oleh proses seperti proses oksigen dasar, yang menawarkan kontrol kimia akhir yang lebih baik. Proses Bessemer berlangsung sangat cepat (10–20 menit untuk pemanasan) sehingga memungkinkan sedikit waktu untuk analisis kimia atau penyesuaian elemen paduan dalam baja. Konverter Bessemer tidak menghilangkan P secara efisien dari baja cair; karena bijih ber-P rendah menjadi lebih mahal, biaya konversi meningkat. Proses tersebut hanya mengizinkan jumlah baja bekas yang terbatas untuk dibebankan, yang selanjutnya meningkatkan biaya. Terutama ketika skrap tidak mahal, penggunaan teknologi tanur busur listrik (EAF) bersaing secara menguntungkan dengan proses Bessemer yang mengakibatkan keusangannya.

Prosesnya cepat dan murah, menghilangkan C dan Si dari besi dalam hitungan menit, tetapi terlalu berhasil. Terlalu banyak C yang dihilangkan dan terlalu banyak O2 yang tersisa di produk akhir. Bessemer akhirnya harus membayar kembali investornya sampai dia dapat menemukan metode untuk meningkatkan kandungan C dan menghilangkan O2 yang tidak diinginkan.

Proses pembuatan baja tungku terbuka

Perapian terbuka (OH) proses pembuatan baja menggunakan tungku perapian terbuka. Karena kelebihannya itu segera menggantikan proses pembuatan baja Bessemer. Pada tahun 1908, produksi tahunan baja yang dibuat oleh tungku OH melebihi yang dibuat oleh proses Bessemer. Kebanyakan tungku OH ditutup pada awal 1990-an, paling tidak karena operasinya yang lambat, digantikan oleh tungku oksigen dasar (BOF) atau EAF. Masih ada beberapa pabrik baja di dunia yang membuat baja dengan proses OH. Keuntungan utama dari proses OH adalah tidak memaparkan baja pada nitrogen yang berlebihan (yang akan menyebabkan baja menjadi rapuh), lebih mudah dikendalikan, dan memungkinkan peleburan dan pemurnian sejumlah besar besi tua dan baja.

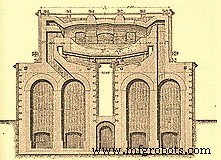

Insinyur kelahiran Jerman Carl Wilhelm Siemens mengembangkan tungku regeneratif Siemens pada tahun 1850-an, dan mengklaim pada tahun 1857 dapat memulihkan panas yang cukup untuk menghemat 70% hingga 80% bahan bakar. Tungku ini beroperasi pada suhu tinggi dengan menggunakan pemanasan awal regeneratif bahan bakar dan udara untuk pembakaran. Dalam pemanasan awal regeneratif, gas buang dari tungku dipompa ke dalam ruang yang berisi batu bata, di mana panas dipindahkan dari gas ke batu bata. Aliran tungku kemudian dibalik sehingga bahan bakar dan udara melewati ruang dan dipanaskan oleh batu bata. Melalui metode ini, tungku OH dapat mencapai suhu yang cukup tinggi untuk melelehkan baja, tetapi Siemens pada awalnya tidak menggunakannya untuk itu.

Pada tahun 1865, insinyur Prancis Pierre-Emile Martin mengambil lisensi dari Siemens dan pertama kali menerapkan tungku regeneratifnya untuk membuat baja. Karakteristik yang paling menarik dari tungku regeneratif Siemens adalah produksi cepat baja dasar dalam jumlah besar. Ukuran tungku OH biasanya berkisar dari 50 ton hingga 500 ton.

Proses OH adalah proses batch dan batch disebut 'panas'. Tungku pertama diperiksa untuk kemungkinan kerusakan. Setelah siap atau diperbaiki, itu diisi dengan skrap ringan, seperti lembaran logam, kendaraan yang diparut atau limbah logam. Tungku dipanaskan menggunakan gas pembakaran. Setelah meleleh, skrap berat, seperti skrap bangunan, konstruksi atau penggilingan baja ditambahkan, bersama dengan logam panas (HM) dari tanur tinggi (BF). Setelah semua baja meleleh, bahan pembentuk terak, seperti batu kapur, ditambahkan. O2 dalam oksida besi dan kotoran lainnya mendekarburasi HM dengan membakar kelebihan C, membentuk baja. Untuk meningkatkan kandungan O2 panas, bijih besi ditambahkan ke panas

Prosesnya jauh lebih lambat daripada proses konverter Bessemer sehingga lebih mudah dikontrol dan diambil sampelnya untuk penilaian kualitas. Mempersiapkan panas biasanya memakan waktu sekitar 8 jam sampai 9 jam untuk menyelesaikan menjadi baja. Karena prosesnya lambat, tidak perlu membakar semua C seperti dalam proses Bessemer, tetapi proses dapat dihentikan pada titik tertentu ketika konten C yang diinginkan telah tercapai.

Tungku disadap dengan cara yang sama seperti BF disadap yaitu lubang dibor di sisi perapian dan baja mentah mengalir keluar. Setelah semua baja telah disadap, terak dihilangkan. Baja mentah dapat dicor menjadi batangan; proses ini disebut teeming, atau mungkin dicor dalam mesin continuous casting.

Regenerator adalah ciri khas tungku dan terdiri dari cerobong asap bata api yang diisi dengan batu bata yang dipasang di tepi dan diatur sedemikian rupa sehingga memiliki sejumlah besar saluran kecil di antara mereka. Batu bata menyerap sebagian besar panas dari gas buang yang keluar dan kemudian mengembalikannya ke gas dingin yang masuk untuk pembakaran. Gambar 3 memberikan penampang tungku Siemens-Martin tahun 1895.

Gbr 3 Penampang melintang tungku Siemen-Martin

Proses Siemens-Martin melengkapi daripada menggantikan proses Bessemer. Hal ini lebih lambat dan dengan demikian lebih mudah untuk mengontrol. Ini juga memungkinkan peleburan dan pemurnian sejumlah besar baja bekas, yang selanjutnya menurunkan biaya produksi baja dan mendaur ulang bahan limbah yang mengganggu. Kelemahan terburuknya adalah kenyataan bahwa mencairkan dan menghaluskan muatan membutuhkan waktu beberapa jam. Ini adalah keuntungan di awal abad ke-20, karena memberi waktu bagi ahli kimia tanaman untuk menganalisis baja dan memutuskan berapa lama lagi untuk memperbaikinya. Namun sekitar tahun 1975, instrumen elektronik seperti spektrofotometer serapan atom telah membuat analisis baja menjadi lebih mudah dan cepat.

Pembuatan baja di tungku listrik

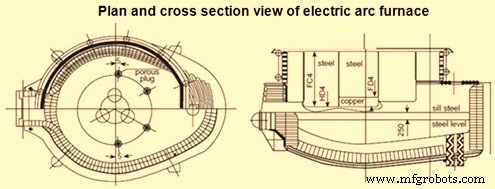

Ada dua jenis tungku yang digunakan untuk pembuatan baja listrik. Ini adalah (i) tungku busur listrik, dan (ii) tungku induksi. Perkembangan sejarah pembuatan baja oleh dua tungku ini diberikan di bawah ini.

Teknologi pembuatan baja EAF berusia lebih dari seratus tahun. Meskipun De Laval telah mematenkan tungku listrik untuk peleburan dan pemurnian besi pada tahun 1892 dan Heroult telah mendemonstrasikan peleburan busur listrik dari paduan besi antara tahun 1888 dan 1892, EAF industri pertama untuk pembuatan baja baru mulai beroperasi pada tahun 1900. Perkembangannya pesat dan ada peningkatan produksi sepuluh kali lipat dari tahun 1910 hingga 1920, dengan lebih dari 500.000 ton diproduksi pada tahun 1920, meskipun ini hanya mewakili persentase yang sangat kecil dari produksi baja global pada waktu itu.

Awalnya, pembuatan baja EAF dikembangkan untuk memproduksi baja dengan grade khusus menggunakan bentuk umpan padat seperti scrap dan paduan besi. Bahan padat pertama-tama dilebur melalui peleburan busur langsung, disempurnakan melalui penambahan fluks yang sesuai dan disadap untuk diproses lebih lanjut. Sampai hanya sekitar tiga puluh hingga tiga puluh lima tahun yang lalu, waktu ketuk untuk mengetuk lebih dari tiga jam cukup umum dan penggunaan daya spesifik sering kali lebih dari 700 kWh/ton hampir dua kali lipat persyaratan termodinamika. Untuk sebagian besar pembuatan baja EAF abad kedua puluh dipandang sebagai proses yang mahal dan lambat dan hanya cocok untuk baja khusus dan bernilai tambah. Sejak tahun 1960-an, teknologi ini telah mengalami perkembangan pesat dan menjadi teknologi pembuatan baja terbesar kedua di belakang teknologi pembuatan baja oksigen dasar.

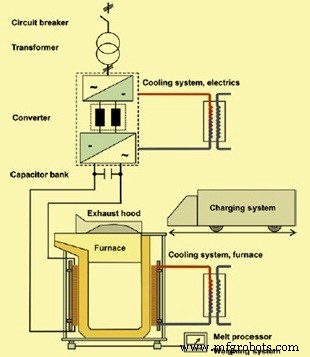

EAF merupakan bagian tengah dari jalur produksi yang merupakan alternatif dari jalur dominan BF-BOF. Gambar denah dan penampang melintang EAF ditunjukkan pada Gambar 4. EAF digunakan untuk memproduksi baja C dan baja paduan terutama dengan mendaur ulang skrap besi. Dalam EAF, unit besi bekas dan/atau pabrikan (seperti DRI, pig iron, dan besi karbida, dll.) dilebur dan diubah menjadi baja berkualitas tinggi dengan menggunakan busur listrik berdaya tinggi yang dibentuk antara katoda dan satu (untuk DC) atau tiga (untuk AC) anoda. Scrap sejauh ini merupakan sumber daya yang paling penting, terhitung sekitar 80% dari semua bahan baku logam EAF secara global.

Gbr 4 Tampak denah dan penampang tungku busur listrik

Peningkatan produksi dan teknologi EAF di seluruh dunia disebabkan oleh alasan berikut.

Tungku induksi (IF) digunakan untuk peleburan logam besi dan non-ferro. Ini menghasilkan panasnya dengan bersih dan tanpa pembakaran. Ia bekerja berdasarkan prinsip induksi elektromagnetik yang ditemukan oleh Michael Faraday.

Pada tahun 1870, De Ferranti memulai eksperimen di Eropa pada tungku induksi. IF pertama untuk peleburan logam dipatenkan oleh Edward Allen Colby pada tahun 1900. Baja pertama yang dibuat dalam IF di Amerika Serikat adalah pada tahun 1907 di tungku Colby dekat Philadelphia. Tungku 3 fase pertama dibangun di Jerman pada tahun 1906 oleh Rochling- Rodenhauser. Though induction furnaces are being used since a long time, the production of mild steel by the IF is relatively a very recent phenomenon.

The development of flexible, constant power tracking, medium frequency induction power supplies has resulted in the widespread use of the batch melting methods. These power units incorporate heavy duty silicon controlled rectifiers that are able to generate both the frequency and the amperage needed for batch melting and are able to achieve electrical efficiency levels exceeding 97 %, a substantial improvement over the 85 % efficiency typical of induction power supplies of the 1970s. This new designs allow maximum utilization of furnace power throughout the melting cycle with good control of stirring. Schematics of a coreless induction furnace are shown in Fig 5.

Fig 5 Schematics of a coreless induction furnace

There are several types of IFs available, but all operate by utilizing a strong magnetic field created by passing of an electric current through a coil wrapped around the furnace. This electric current creates an electromagnetic field that passes through the refractory material and couples with the conductive metal charge inside the furnace. The magnetic field in turn creates a voltage across, and subsequently an electric current through the metal to be melted. The electrical resistance of the metal produces heat, which in turn melts the metal and helps it to reach the set point temperature.

IFs are made in a wide range of sizes. Since there is no contact between the charge and the energy carrier, IF is normally suited for the melting of steel, cast iron and non-ferrous metals, so long as a suitable lining material can be found. Products made with the IF melting by the industry include mild steel ingots/billets for structural purposes, stainless steel ingots/billets for making utensils, wire rods and wires, low alloy steel castings for engineering applications, stainless steel castings for heat and corrosion resistant components, and alloy steels for forging industry and grinding media.

In India the use of IFs started in mid-sixties. Imported medium frequency induction furnaces were used from mid-seventies. Induction melting furnaces in India were first installed to make stainless steel from imported stainless steel scrap. During the years 1981-82 some entrepreneurs, who were having small size induction furnaces making stainless steel, experimented in making mild steel from steel melting scrap and they succeeded. Due to this success, sudden growth has taken place in the early eighties to mid-nineties. During this period indigenous manufacture of the induction furnaces also started. Steel making through induction furnace emerged during this period as one of the key driver for steel production growth in the country and is presently accounting for a share of more than 32 % of the total steel production. Today, India is the largest producer of IFs as well as the largest producer of steel with the IF technology. Steel making by IFs has grown not only in terms of overall capacity but also in terms of sizes of furnaces. Today, IFs up to 40 tons capacity are in operation in the country.

Basic oxygen steelmaking

Basic oxygen steelmaking (BOS) is the process of making steel by blowing pure O2 in a liquid metal bath contained in a vessel which is known as basic oxygen furnace (BOF), LD converter, or simply converter.

The concept of BOS goes back to 1856 when Henry Bessemer patented a steelmaking process involving O2 blowing for decarbonizing liquid iron (UK Patent number 2207). At that time there was no method available to supply the quantity of O2 needed for the process. The commercial quantities of O2 were not available at all or were too expensive, and hence the invention of Bessemer remained only on paper and remained unused. The steelmaking by blowing pure O2 became practicable in 1928, when the company Linde succeeded in developing a method (the Linde-Fränkl process) for supplying pure O2 in large quantities. Due to the success of the Linde- Fränkl process, O2 also became very much cheaper, so that both preconditions (availability of large quantities as well as availability of cheap O2) for the introduction of the BOS process were fulfilled.

In both Europe and the USA, experiments with O2 were carried out repeatedly. Among those who worked with high purity O2 was Otto Lellep, but his concept of ‘blowing O2 vertically onto a bath of liquid iron’ proved unsuccessful. As per Hubert Hauttmann, who took part in Lellep’s experiments between 1936 and 1939 at the Gutehoffnungshütte, where he was employed at that time, the intention was to convert liquid iron by blowing in pure O2 through a nozzle in the base of the converter. The steel produced in this way was of miserable quality.

During the World War II, Engineers by names C. V. Schwartz of Germany, John Miles of Belgium, and Durrer Switzerland of and Heinrich Heilbrugge of Germany proposed their versions of O2 blown steelmaking, but only Durrer and Hellbrügge brought it to a level of mass scale production.

Carl Valerian Schwarz submitted a patent application in 1939 for blowing O2 into the bath at supersonic speed. But this method too was ‘not yet capable of producing usable steel’. Although the later Linz- Donawitz (LD) process had similarities with Schwarz’s patent, its typical features were different (for example ‘central, vertical blowing’). It was only due to the outbreak of World War II that the technology described in Schwarz’s patent did not lead initially to any practical applications. It was also at the end of the 1930s that Robert Durrer of Switzerland began experiments of his own.

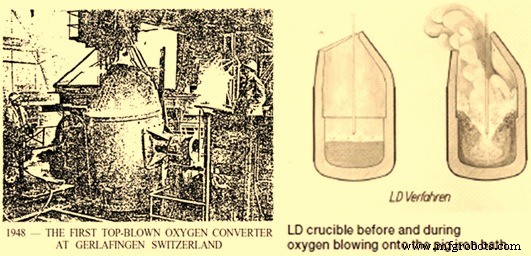

After the war, Heinrich Hellbrügge and Robert Durrer (Technical director of the Roll’schen Eisenwerke) began further experiments at Roll’schen Eisenwerke in the Swiss town of Gerlafingen. The photograph of the first top blown oxygen converter at Gerlafingen is shown at Fig 6.

Fig 6 First top blown oxygen converter at Gerlafingen and cross sectional views of oxygen converter

It was Durrer who laid down the basic theoretical principles and advised VÖEST to blow the O2 from above in a separate vessel, after a contact had been established between Gerlafingen and VÖEST for an industrial-scale technical cooperation. A series of experiments using a 2 ton experimental converter was started on 3rd June, 1949 on the premises of VÖEST. After the team in Linz had suffered several initial setbacks, a breakthrough was achieved as early as 25th June, 1949, when the O2 pressure was lowered and the tip of the blowing lance was moved farther away from the bath, so that the jet of O2 could not penetrate so far. With this breakthrough, steel was produced that could be rolled into sheet without problems. VÖEST’s experimental department examined this steel and was very positive in its observations. This was the moment when the LD converter steelmaking process was born. The experiments continued until several hundred heats of 2 ton had been produced, after which they were switched to a specially constructed 15 ton experimental converter erected in the open air. The first batch was produced on 2nd October, 1949. The new grade of steel was subjected to continuous metallurgical and other tests.

The key factor for this innovation was the movement of liquid bath. Until then it had been considered impossible to obtain sufficient bath movement without blowing the O2 in at a greater depth. But this movement was achieved in a highly satisfactory way by the formation of CO (carbon monoxide). The principle of ‘soft blowing’ also promoted FeO formation which in turn absorbed the oxidized impurities to form slag. This helped in the production of an excellent new grade of steel.

In addition to the Roll’schen Eisenwerke in Gerlafingen and VÖEST, Mannesmann AG in Duisburg-Huckingen and ÖAMG (i.e. Donawitz) also expressed interest in May 1949 in the O2 blowing process or at least O2 metallurgy in general. During the experiments in Linz and after a demonstration of the process, a precise division of labour was agreed on 17th June, 1949. VÖEST was to continue work with crude steel from Linz in a much larger refining vessel while Mannesmann was to experiment with O2 blowing of Thomas steel, Roll’schen Eisenwerke would investigate the use of O2 in the EAF and ÖAMG would conduct tests with O2 in a low-shaft pig iron furnace. The agreement obliged everyone concerned with this O2 metallurgy ‘not to issue any statement or pass on any information outside their own companies regarding details of O2 refining that came to their notice or conclusions they may have reached during the discussions in Linz on 17th June, 1949.

On the basis of the agreement, it soon became evident from experiments in Donawitz that the use of oxygen in shaft furnaces was valueless, whereupon the company began to explore different approaches. The process developed in Donawitz for the recovery of slag with high manganese content by blowing with O2 led to the awareness that only the use of a blowing process with pure O2 should be considered for the steel production expansion and rationalization plans in Donawitz. Following extensive investigation and successful development work on a 5 ton or 10 ton experimental setup, with oxygen supplied during the first tests from cylinders arranged in series, the company management decided to build a new steelworks, which would be ready for operation in two years. The Donawitz engineers initially named their process ‘SK’, from the German initials for ‘Oxygen Converter’. This term helped distinguish the activities of VÖEST and ÖAMG to a certain extent.

On 9 th December, 1949 the then managing director of VOEST Heinrich Richter-Brohm took a decision not without risk for the building of the first LD steelworks. Not long after this and after clarification of questions concerning production methods for harder grades of steel, it was decided to build an LD plant in Donawitz as well. The first patents for the process were applied for in 1950.

In the annual research and quality assurance report of 1951, it had been stated that ‘during the review year extensive research work was devoted to the LD steel grades, and a publication was issued. This type of steel is expected to possess great potential in terms of quality, and in particular will permit steel with a high-quality surface combined with good cold formability to be produced. This is especially important for thin sheet metal production, where until now good cold formability was only possible if certain surface flaws were accepted (killed steel grades). But steel with higher yield strength can also be produced extremely advantageously by the O2 refining process.

By 1951 it became possible in Linz to refine hot metal with pure O2 in steelmaking into an innovative, operationally reliable process for the production of bulk quality steel in Linz. Announcement of the new process was made for the first time in December 1951, at the conference ‘Steel Refining with Pure Oxygen’ of Austrian Society for Metallurgy in Leoben. At the conference Robert Durrer stated that the two metallurgical plants (Linz and Donawitz) had developed the concept of blowing high purity O2 onto domestic HM into a viable industrial process, and congratulated them on this great success. With this announcement Austria became the first country to produce steel on an industrial scale from HM by blowing pure O2. The cross section LD converter before and during O2 blowing in the liquid metal bath is shown in Fig 6.

On 27th November, 1952 the first converter was commissioned at LD Steelworks 1 in Linz which was a milestone in the steel production by the O2 blowing principle. On 5th January, 1953 this LD Steelworks, the first in the world, was officially opened. By 17th June, 1953, LD Steelworks 1 in Linz had already produced 100,000 tons of LD steel, and by early December 1953 the 250,000 metric tons of steel was produced. The second LD Steelworks went into operation on May 22, 1953 at the Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz. The process, now developed to full operating maturity, exceeded all expectations in both the quality of the steel it produced and its economic viability. In 2015, 73.4 % of world steel was produced by BOF steel making.

Proses manufaktur

Optimalisasi Pemanfaatan Ferroalloy selama Pembuatan Baja Ferroalloy adalah paduan besi dengan persentase tinggi dari satu atau lebih elemen lain seperti silikon (Si) dan mangan (Mn) dll. Mereka rapuh dan tidak cocok untuk penggunaan langsung dalam pembuatan produk penggunaan. Ferroalloy adalah ba

Pembuatan Baja Netral Karbon Industri produksi besi dan baja adalah sektor tunggal terbesar dalam hal total emisi fosil dan industri global, menyumbang sekitar 7% hingga 9% dari emisi gas rumah kaca (GRK). Pada saat yang sama, baja merupakan komponen material utama bagi masyarakat industri modern.

Untuk mengubah sifat baja dan membuat baja lebih mudah dikerjakan, perawatan dan proses tambahan biasanya dilakukan sebelum pemesinan selesai. Pengerasan material sebelum pemesinan meningkatkan waktu pemesinan dan meningkatkan keausan pahat, tetapi baja dapat dirawat setelah pemesinan untuk meningka

Kontrol kualitas inilah yang dapat menentukan apakah proyek fabrikasi baja akan berhasil. Saat mencari mitra fabrikasi baja, Anda harus melihat bagaimana bengkel fabrikasi logam menangani keamanan, pengendalian biaya, kepatuhan, konsistensi, dan reputasi. Jika toko fabrikasi logam memiliki proses be