Proses manufaktur

Desulfurisasi Baja Cair

Kelarutan belerang (S) dalam besi cair (Fe) cukup tinggi. Namun kelarutan S dalam besi padat terbatas, yaitu 0,002 % dalam ferit pada suhu kamar dan 0,013% dalam austenit pada sekitar 1000 derajat C. Oleh karena itu, ketika baja cair mendingin, belerang dibebaskan dari larutan dalam bentuk besi sulfida (FeS) yang membentuk eutektik dengan besi di sekitarnya. Eutetik dipisahkan pada batas butir besi. suhu eutektik relatif rendah sekitar 988 derajat C. Fe-FeS eutektik melemahkan ikatan antar butir dan menyebabkan penurunan tajam pada sifat baja pada suhu deformasi panas.

Selama pengecoran kontinyu baja cair, sulfur yang ada dalam baja cair (i) menyebabkan pembentukan sulfida yang tidak diinginkan yang menyebabkan kelemahan granular dan retakan pada baja selama pemadatan, (ii) menurunkan titik leleh dan kekuatan antar-butiran, (iii) berkontribusi terhadap kerapuhan baja dan dengan demikian bertindak sebagai penambah tegangan pada baja, dan (iv) menghasilkan short short. Sulfur, hadir dalam baja padat sebagai inklusi FeS, memiliki beberapa efek merugikan pada pemrosesan baja. Selama deformasi, inklusi FeS bertindak sebagai situs inisiasi retak dan zona kelemahan. Inklusi dari belerang tersebut mempengaruhi ketangguhan, keuletan, kemampuan bentuk, kemampuan las, dan ketahanan korosi baja. Namun, peningkatan kandungan mangan (Mn) (tidak kurang dari 0,2%) membantu mencegah pembentukan FeS. Sulfur dengan demikian merupakan elemen yang tidak diinginkan dalam baja. Mangan secara aktif bereaksi dengan besi sulfida selama pemadatan baja yang mengubah FeS menjadi MnS sesuai dengan reaksi berikut.

FeS (terak) + Mn (baja) =MnS (terak) + Fe

Suhu leleh mangan sulfida (MnS) relatif tinggi (sekitar 1610 derajat C). Oleh karena itu baja yang mengandung mangan dapat berubah bentuk dalam keadaan panas. Namun inklusi MnS (i) rapuh (kurang ulet daripada baja), (ii) mungkin memiliki tepi yang tajam, dan (iii) terletak di antara butiran baja. Semua faktor ini menentukan pengaruh negatif dari inklusi sulfida pada sifat mekanik baja.

Karena belerang adalah salah satu pengotor yang merugikan dalam baja yang mempengaruhi kualitas internal dan permukaan, desulfurisasi baja sangat penting selama proses pembuatan baja. Juga persyaratan spesifikasi yang semakin meningkat untuk sifat material dari berbagai tingkatan baja telah mengakibatkan permintaan yang ekstrim pada kebersihan baja. Untuk produksi baja bersih, terutama yang berkaitan dengan pengendapan sulfida, kandungan belerang dalam baja cair harus dijaga serendah mungkin. Dalam praktiknya, penghilangan belerang dari baja cair terutama dicapai dalam ladle selama pembuatan baja sekunder.

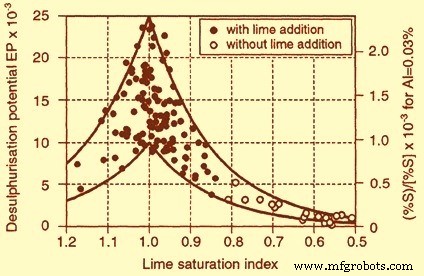

Desulfurisasi baja selama proses pembuatan baja sekunder tergantung pada suhu, konsentrasi sulfur dan oksigen (O2) dalam baja, tetapi terutama pada komposisi kimia dan sifat fisik terak. Pemurnian baja cair selama pembuatan baja sekunder untuk memenuhi rentang komposisi yang diperlukan memerlukan optimalisasi parameter proses.

Di toko peleburan baja modern, tungku pembuatan baja utama terutama digunakan untuk pengolahan logam panas dan peleburan skrap. Semua tujuan metalurgi lainnya, seperti paduan, homogenisasi, pemurnian dan penyesuaian suhu, dilakukan selama proses pembuatan baja sekunder dengan kontrol terak atas. Ada beberapa tugas yang harus dilakukan oleh terak sendok. Ini melindungi baja cair terhadap atmosfer pengoksidasi di satu sisi dan digunakan untuk melakukan operasi metalurgi di sisi lain. Oleh karena itu, terak sendok harus memiliki sifat fisik dan kimia yang sesuai yang dicirikan terutama oleh suhu leleh yang rendah, potensi oksigen yang rendah serta kapasitas belerang yang tinggi.

Desulfurisasi baja cair dengan terak sendok pemurnian adalah salah satu proses yang paling penting dari pembuatan baja sekunder. Tetapi kontrol proses didasarkan pada pedoman empiris bahkan hingga hari ini. Penyimpangan dari kandungan belerang yang dituju seringkali dapat diamati dalam praktik. Peningkatan kontrol proses yang didukung oleh pengetahuan tentang termodinamika dan kinetika reaksi desulfurisasi sangat penting, terutama untuk produksi baja dengan kadar sulfur yang sangat rendah.

Termodinamika desulfurisasi baja cair

Ada empat aspek yang penting selama desulfurisasi baja cair. Ini adalah (i) kapasitas sulfida, (ii) rasio distribusi belerang, (iii) potensi desulfurisasi, dan (iv) laju desulfurisasi.

Gbr 1 Pengaruh indeks saturasi kapur terhadap potensi desulfurisasi

Laju desulfurisasi meningkat pesat jika laju pengadukan gas melebihi nilai kritis. Fenomena ini dapat disebabkan oleh emulsifikasi tetesan terak ke dalam fase logam.

Aspek teoritis emulsifikasi terak

Desulfurisasi baja cair dengan reaksi terak-logam adalah reaksi pertukaran antara dua fase yang tidak dapat bercampur, secara termodinamika diatur oleh rasio partisi belerang antara dua fase, dan secara kinetik diatur oleh area pertukaran antar fase dan gaya penggerak transfer belerang. Aspek kinetik dapat dipengaruhi oleh efek dinamika fluida. Karena pengadukan bath yang tepat yang diinduksi oleh injeksi gas mempengaruhi kecepatan relatif pada antarmuka logam dan terak, itu, pada gilirannya, mempengaruhi koefisien transpor massa zat terlarut. Kecepatan antarmuka yang tinggi bahkan dapat menyebabkan emulsifikasi terak, menghasilkan peningkatan luas permukaan pertukaran yang besar. Selain itu, pencampuran logam yang efisien dalam penangas baja cair mempercepat pencapaian tingkat belerang akhir yang diinginkan dalam baja cair, sehingga mengurangi durasi operasi desulfurisasi.

Oleh karena itu diperlukan pengetahuan tentang dinamika fluida dalam ladle yang diinduksi oleh injeksi gas, untuk mencapai kondisi terbaik dalam hal medan aliran yang sesuai yaitu (i) pada antarmuka metal-slag, untuk mendukung emulsifikasi dan, pada gilirannya, percepatan kinetika kimia, dan (ii) dalam wadah sendok, untuk memungkinkan pencampuran hanya baja desulfurisasi pada antarmuka dengan baja cair dalam curah sendok hingga mencapai pencampuran sempurna di seluruh sendok pada tingkat sulfur target. Di sisi lain, tindakan pengadukan yang terlalu intens yang terkait dengan biaya operasional yang tinggi dan kehilangan suhu rendaman, harus dihindari.

Energi mekanik dipindahkan ke bak dengan cara (i) tiupan bawah, dari satu atau lebih sumbat berpori, (ii) tiupan atas, melalui tombak, atau (iii) tiupan gabungan. Beberapa penyelidikan telah dilakukan pada efek pengadukan gas pada dinamika fluida dalam ladle, yang difokuskan pada jalur gas atau pada proses antarmuka terak-logam, yang juga melibatkan reaksi desulfurisasi. Aspek paling relevan yang muncul dari investigasi ini adalah sebagai berikut.

Proses desulfurisasi

Terutama, ada dua pilihan yang tersedia untuk menghilangkan belerang dari baja cair. Ini adalah (i) melalui reaksi terak logam, di mana terak atas dicampur secara intensif dengan baja cair, dan (ii) dengan injeksi logam kalsium (Ca) ke dalam baja cair, di mana pengendapan sulfida terjadi.

Terak atas sendok setelah pembuatan baja primer biasanya terdiri dari (i) terak yang terbawa dari tungku pembuatan baja primer, (ii) produk deoksidasi, (iii) sisa terak sendok dari panas sebelumnya, (iv) keausan lapisan sendok, dan ( v) bahan pembentuk terak dimasukkan ke dalam sendok.

Untuk desulfurisasi yang efisien, baja harus dideoksidasi dan slag carry-over dari tungku pembuatan baja primer harus diminimalkan. Sendok yang dilapisi dengan fireclay dan refraktori alumina tidak cocok jika ingin diperoleh tingkat sulfur yang rendah dalam baja. Penggunaan dolomit atau bahan dasar tahan api lainnya harus digunakan untuk desulfurisasi yang efisien.

Setelah penyadapan baja cair dari tungku pembuatan baja primer, jumlah terak yang terbawa tidak diketahui. Parameter lain yang tidak diketahui adalah hilangnya aluminium (Al) selama penyadapan, yang menghasilkan jumlah Al2O3 yang berbeda dalam terak. Dalam pembuatan baja sekunder, penting untuk mengetahui komposisi dan jumlah terak sendok setelah penyadapan agar dapat memodifikasi terak sendok untuk tujuan deoksidasi dan desulfurisasi. Biasanya, kapur (CaO), alumina (Al2O3) dan deoxidizer terak digunakan untuk memodifikasi terak sendok. Untuk desulfurisasi baja, penting untuk mengurangi kandungan massa FeO dan MnO ke tingkat yang rendah. Proses desulfurisasi menggunakan langkah-langkah berbeda berikut ini.

Tergantung pada reaktor metalurgi (Unit degassing vakum, dan tungku sendok dll) langkah-langkah proses ini memerlukan periode waktu yang berbeda. Waktu perawatan yang tersedia dalam pembuatan baja sekunder pertama-tama ditentukan oleh waktu pengecoran. Waktu pengecoran di toko peleburan baja berkisar antara 25 menit hingga 60 menit tergantung pada beberapa faktor. Dalam hal proses pengecoran cepat, ada waktu singkat yang tersedia untuk pembuatan baja sekunder, yang tidak cukup untuk melakukan semua langkah yang disebutkan di atas. Oleh karena itu, proses desulfurisasi itu sendiri tidak hanya membutuhkan pengetahuan metalurgi tetapi juga melibatkan aspek logistik, yang merupakan tantangan besar bagi pembuat baja.

Praktek terak sintetis biasanya digunakan untuk desulfurisasi baja cair. Praktik terak sintetis diadopsi untuk memenuhi tujuan berikut.

Penggunaan terak sintetis dapat mendesulfurisasi baja hingga 50% hingga 60% dari tingkat sulfur asli dalam baja. Sifat terak sintetik yang diinginkan adalah (i) terak memiliki kapasitas sulfida yang tinggi, (ii) bersifat basa, (iii) bersifat cair untuk memperoleh laju reaksi yang lebih cepat, dan (iv) bersifat tidak menyebabkan keausan refraktori yang berlebihan.

Penggelembungan argon biasanya dilakukan untuk mendapatkan pencampuran intensif untuk desulfurisasi yang efisien. Menggunakan terak sintetis dengan kebasaan dan kapasitas sulfida yang diinginkan, baja terdeoksidasi dapat didesulfurisasi hingga serendah 0,005 %.

Desain terak sintetis

Dalam sendok yang dilapisi dengan batu bata dolomit atau magnesit, komponen utama dari terak sendok awal adalah CaO, Al2O3, SiO2, FeO, MnO dan MgO. Selama perawatan sendok untuk desulfurisasi, komponen FeO dan MnO harus direduksi dengan baik. Selain itu, kandungan CaO, AI2O3, SiO2, dan MgO harus dijaga dalam kisaran yang sesuai untuk mendapatkan terak sendok yang cair dan homogen. Surplus CaO dan MgO yang tinggi menyebabkan terak heterogen, yang memiliki pengaruh negatif pada kinerja proses dan karenanya harus dihindari.

Terak sintetis biasanya mengandung CaO, Ca F2, dan Al2O3 dan dengan sedikit SiO2. Komponen utama terak sintetis adalah kapur (CaO). Kalsium fluorida (CaF2) meningkatkan kapasitas sulfida terak dan membantu fluidisasi terak. Seringkali Al hadir untuk mendeoksidasi baja cair karena transfer belerang dari baja cair ke terak diikuti dengan transfer oksigen dari terak ke baja. Oleh karena itu, deoksidasi baja yang efektif diperlukan untuk desulfurisasi yang efisien.

Biasanya, komposisi terak sintetis terdiri dari 45% hingga 55% CaO, 10% hingga 20% CaF2, 5% hingga 16% Al2O3 dan hingga 5% SiO2. Terak ini sudah menyatu dalam keadaan padat.

Masalah yang terkait dengan praktik terak sintetis

Praktik terak sintetis tampaknya sederhana dan tidak membutuhkan banyak investasi modal. Masalah tertentu yang terkait dengan praktik terak sintetis adalah sebagai berikut.

Terak yang telah dilebur sebelumnya berdasarkan CaO dan Al2O3 dengan sejumlah kecil CaF2 dapat mengurangi masalah keausan refraktori dan pengambilan hidrogen. Komposisi CaO dan Al2O3 dapat dipilih sehingga meleleh pada 1400 derajat C sampai 1450 derajat C. Sejumlah kecil CaF2 dapat ditambahkan. Terak yang dicairkan kembali ini, ketika digunakan untuk desulfurisasi, ternyata telah mengurangi masalah yang terkait dengan terak pra-leburan.

Parameter penting untuk mengkarakterisasi terak sintetis untuk kesesuaiannya untuk desulfurisasi baja cair adalah kapasitas sulfida terak. Selanjutnya tingkat desulfurisasi tergantung pada tingkat deoksidasi. Baja mati aluminium dapat mendesulfurisasi lebih efektif daripada baja yang menggunakan Fe-Mn atau Fe-Si untuk mendeoksidasi baja.

Proses manufaktur

Proses Degassing Vakum untuk Baja Cair Selama proses pembuatan baja utama, gas seperti oksigen (O2), hidrogen (H2) dan nitrogen (N2) larut dalam baja cair. Gas-gas ini memiliki efek berbahaya pada sifat mekanik dan fisik baja. O2 terlarut dari baja cair tidak dapat dihilangkan sebagai O2 molekuler

Lapisan Enamel pada Baja Seni dan ilmu menggabungkan kacamata (sekarang dikenal sebagai enamel porselen atau hanya enamel) ke permukaan logam berasal dari peradaban Mesir dan Persia kuno. Penggunaan paling awal adalah untuk perhiasan di mana enamel menyatu dengan emas. Pada abad pertengahan, berba

Galvanisasi Baja Galvanisasi baja berarti aplikasi seng pada baja untuk perlindungan korosi. Jenis utama dari metode yang tersedia secara komersial untuk menerapkan pelapis seng adalah galvanisasi hot dip, proses galvanisasi kontinu, galvanisasi elektro, pelapisan seng, pelapisan mekanis, penyempr

Pertimbangkan perbedaan ketahanan korosi dan biaya Baja dan baja tahan karat keduanya merupakan logam andal yang ditemukan dalam berbagai macam produk, mulai dari aplikasi substansial hingga bagian yang sangat kecil. Jadi mana yang lebih baik? Jawabannya adalah “tergantung!” Keterjangkauan baja me