Proses Degassing Vakum untuk Baja Cair

Proses Degassing Vakum untuk Baja Cair

Selama proses pembuatan baja utama, gas seperti oksigen (O2), hidrogen (H2) dan nitrogen (N2) larut dalam baja cair. Gas-gas ini memiliki efek berbahaya pada sifat mekanik dan fisik baja. O2 terlarut dari baja cair tidak dapat dihilangkan sebagai O2 molekuler dan penghilangannya disebut sebagai deoksidasi. Istilah degassing digunakan untuk menghilangkan gas H2 dan N2 dari baja cair. Karena proses degassing baja cair dilakukan di bawah vakum, ini juga dikenal sebagai degassing vakum baja cair. Proses penghilangan gas vakum dilakukan di sendok baja yang penuh sesak.

Penghapusan gas H2 dan N2 dari baja cair diperlukan karena kedua gas ini merusak sifat baja. Kelarutan H2 dalam baja rendah pada suhu lingkungan. Kelebihan H2 ditolak selama pemadatan dan menghasilkan pembentukan lubang jarum dan menghasilkan porositas pada baja yang dipadatkan. Beberapa ppm (bagian per juta) gas H2 menyebabkan terik dan hilangnya keuletan tarik. Dalam kasus gas N2, kelarutan maksimum N2 dalam besi cair adalah 450 ppm dan kurang dari 10 ppm pada suhu kamar. Selama pemadatan, kelebihan N2 ditolak yang dapat menyebabkan pembentukan lubang tiup atau nitrida. Kelebihan N2 juga menyebabkan penggetasan pada zona yang terkena panas selama pengelasan baja dan juga merusak kemampuan bentuk baja yang dingin.

Barulah pada awal 1950-an masalah produksi baja dengan kandungan gas minimum diselesaikan melalui pengembangan metode pengolahan vakum baja cair dalam ladle sebelum penuh. Metode ini diusulkan oleh ilmuwan AM Samarin dan LM Novik dari Uni Soviet pada tahun 1940. Metode ini pertama kali dicoba secara industri di Uni Soviet pada tahun 1952 di pabrik metalurgi Enakievskii. Pada tahun 1954 di Republik Federal Jerman saat itu, di Bochumer Verein, metode degassing aliran logam dicoba. Pengenalan industri metode pengolahan vakum sendok pertama kali dilakukan di Uni Soviet saat itu pada tahun 1955. Ini memulai tren baru dalam pembuatan baja yang dikenal sebagai pengolahan vakum baja.

Perlakuan vakum baja cair dalam ladle dimulai pertama dengan ladle to ladle dan ladle to ingot mould vakum proses degassing untuk menghilangkan H2. Awalnya vakum degassing baja cair dilakukan di bawah kondisi reduksi pada tekanan mulai dari 0,5 sampai 10 mbar (1mbar=0,75 mm Hg atau 0,00102 kg/sq cm) dengan tujuan mengurangi kandungan H2 menjadi kurang dari 2 ppm.

Pada akhir 1950-an, proses degassing vakum yang lebih efisien seperti proses Dortmund Hoerder (DH) dan Ruhrstahl-Heraeus (RH) menjadi populer. Pada pertengahan tahun 1960-an, proses degassing seperti vacuum arc degassing (VAD), proses ASEA-SKF, dan proses vacuum oxygen decarburization (VOD) untuk merawat baja krom tinggi (Cr) berhasil diterapkan.

Awalnya, konsep degassing vakum digunakan terutama untuk menghilangkan gas H2 dari baja cair, tetapi lebih cepat melayani banyak tujuan lain juga untuk produksi baja bersih. Sejak sekitar tahun 1980 atau lebih telah terjadi peningkatan penggunaan vakum degassing untuk produksi baja karbon ultra rendah (ULC) dengan kandungan karbon (C) 30 ppm atau kurang. Selanjutnya, dengan perkembangan baja bebas interstitial (IF) dengan kandungan C dan N2 30 ppm atau kurang, perawatan di bawah vakum menjadi kebutuhan. Saat ini, perawatan degassing vakum telah menjadi fasilitas penting untuk toko peleburan baja yang memproduksi baja berkualitas.

Fitur umum degasing vakum adalah seperti yang diberikan di bawah ini.

- Desorpsi gas merupakan reaksi antar muka gas/logam. Atom H2 atau N2 dari baja cair harus berdifusi pada antarmuka gas/logam, di mana ia diubah menjadi molekul H2 atau N2 yang kemudian dapat didesorbsi. Efektivitas pengobatan vakum meningkat dengan peningkatan luas permukaan cairan terkena vakum. Peningkatan luas permukaan baja cair yang terpapar vakum, mis. dalam bentuk aliran tipis atau pengadukan yang diinduksi gas mempercepat proses degassing.

- Suhu baja cair turun selama proses degassing vakum. Semakin luas permukaan aliran yang terpapar vakum semakin tinggi penurunan suhu.

- Waktu degassing harus dijaga seminimal mungkin.

- Tingkat degassing meningkat dengan tingkat vakum. Vakum dengan urutan 1 mm Hg atau bahkan kurang dari 1 mm Hg (1 mm Hg=1torr) digunakan dalam praktik. Kapasitas pompa vakum harus memadai.

Proses degassing vakum yang saat ini digunakan dapat diklasifikasikan ke dalam tiga jenis yaitu (i) praktik degassing aliran, (ii) praktik degassing sirkulasi, dan (iii) praktik degassing ladle atau tangki.

Latihan penghilangan gas aliran

Dalam aliran degassing, baja cair dituangkan ke dalam bejana lain yang berada di bawah vakum. Paparan tiba-tiba aliran cairan dalam ruang hampa menyebabkan degassing yang sangat cepat karena peningkatan luas permukaan yang diciptakan oleh pecahnya aliran menjadi tetesan. Proses ini membantu H2 terlarut dalam baja, untuk dievakuasi oleh pompa vakum. Jumlah utama degassing terjadi selama jatuhnya aliran cairan. Ketinggian aliran penuangan merupakan parameter desain yang penting. Teknologi aliran degassing memiliki varian berikut dalam praktiknya.

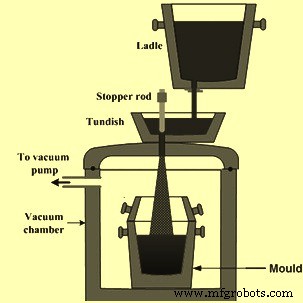

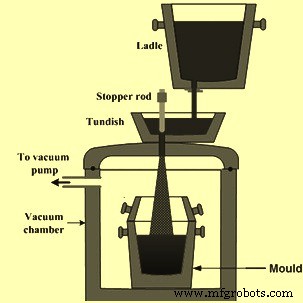

- Degassing cetakan ingot sendok – Cetakan ingot yang dipanaskan dengan bagian atas panas ditempatkan di ruang vakum. Di atas ruangan, sebuah tundish ditempatkan. Baja cair yang disadap di sendok berada pada superheat yang setara dengan 30 derajat C. Sendok ditempatkan di atas tundish. Penuangan bawah baja cair ke dalam tundish diinginkan. Skema degassing sendok ke cetakan ditunjukkan pada Gambar 1.

- Degassing sendok ke sendok – Dalam penghilangan gas sendok ke sendok, sendok dengan batang penghenti ditempatkan di ruang vakum. Sendok berisi baja cair dari tungku pembuatan baja primer ditempatkan di atas ruang vakum dan celahnya disegel vakum. Penambahan paduan dibuat di bawah vakum. Aliran dibiarkan jatuh di sendok di mana baja cair dihilangkan gasnya. Penambahan paduan dibuat di bawah vakum.

Di beberapa tanaman degassing dilakukan selama penyadapan. Dalam pengaturan ini baja cair dari tungku pembuatan baja primer disadap ke tundish atau sendok kecil. Dari sendok kecil aliran cairan dibiarkan jatuh ke sendok yang dievakuasi. Sendok ditutup dari atas dengan penutup khusus yang berisi bukaan knalpot. Baja cair dengan superheat 25 derajat C hingga 30 derajat C disadap ke sendok.

Gbr 1 Skema sendok untuk menghilangkan gas dari cetakan

Latihan penghilangan gas sirkulasi\

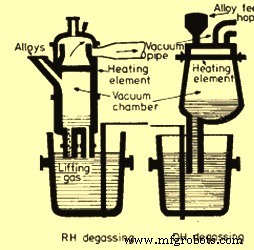

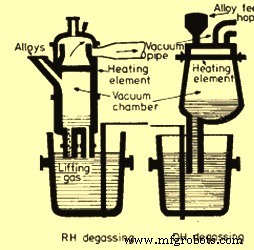

Dalam praktik degassing resirkulasi, baja cair dibiarkan bersirkulasi di ruang vakum secara terus menerus dengan pengaturan khusus. Dalam proses ini, ruang vakum diposisikan di atas sendok yang memiliki snorkel atau snorkel yang dicelupkan ke dalam penangas baja cair. Ada dua jenis proses degassing sirkulasi (Gambar 2) yaitu (i) proses degassing Ruhrstahl – Heraeus (RH), dan (ii) proses degassing Dortmund – Hörder (DH). Proses degassing RH memiliki dua snorkel yang dicelupkan ke dalam ladle sedangkan proses degassing DH memiliki satu snorkel dan beroperasi dengan cara berulang kali menyedot baja cair ke dalam ruang vakum dan kemudian melepaskannya kembali ke dalam ladle. Proses degassing RH dijelaskan dalam artikel terpisah yang diberikan di bawah tautan http://www.ispatguru.com/rh-vacuum-degassing-technology/.

Gbr 2 Skema proses degassing sirkulasi

Dalam proses degassing RH, cangkang berlapis refraktori silinder dengan dua kaki (juga disebut snorkel) dirancang sedemikian rupa sehingga baja cair diangkat dalam satu kaki dan jatuh kembali ke sendok setelah degassing melalui kaki kedua. Sisi atas cangkang silinder dilengkapi dengan knalpot, penambahan paduan, jendela observasi dan kontrol. Cangkang silinder dilapisi dengan batu bata tanah liat api di bagian atas dan batu bata alumina (Al2O3) di bagian bawah untuk mempertahankan suhu tinggi. Kaki dilapisi dengan refraktori Al2O3. Argon (Ar), gas pengangkat, diinjeksikan pada inlet snorkel untuk meningkatkan kecepatan baja cair yang masuk ke inlet snorkel.

Pengoperasian RH degasser meliputi berikut ini.

- Pemanasan ruang silinder ke suhu yang diinginkan (bervariasi antara 900 derajat C hingga 1500 derajat C).

- Menurunkan chamber menjadi baja cair hingga tingkat yang diinginkan.

- Evakuasi chamber agar cairan mulai naik di chamber.

- Pengenalan gas pengangkat yang mengembang dan menciptakan gaya apung untuk meningkatkan kecepatan baja cair naik ke lubang masuk snorkel.

- Degassing baja cair di dalam ruang berlangsung dan mengalir kembali melalui snorkel lainnya ke dalam sendok. Baja degasssed ini sedikit lebih dingin dari baja di sendok. Gaya apung yang diciptakan oleh perbedaan densitas (densitas baja cair yang lebih dingin lebih besar daripada baja panas) mengaduk bak.

- Laju sirkulasi baja cair di ruang silinder mengontrol degassing. Tingkat sirkulasi tergantung pada jumlah gas pengangkat dan tingkat vakum. 110 ton baja cair dapat dihilangkan gasnya dalam 20 menit dengan mensirkulasikan baja cair dengan kecepatan 12 ton/menit. Konsumsi spesifik Ar adalah sekitar 0,075 cum/ton.

- Penambahan paduan besi dapat dilakukan pada akhir degassing tergantung pada superheat.

Proses RH memiliki beberapa keuntungan yang meliputi (i) kehilangan panas yang relatif rendah, (ii) penambahan paduan dapat disesuaikan lebih dekat, dan (iii) kapasitas pompa vakum kecil cukup karena volume yang lebih kecil untuk dievakuasi dibandingkan dengan sendok ke sendok. atau streaming degassing.

Dalam proses degassing DH, sejumlah kecil sekitar 10% sampai 15% dari total massa baja cair dihilangkan gasnya pada suatu waktu. Proses ini diulang sampai tingkat degassing yang diperlukan tercapai. Susunan kapal dan sendok agak mirip kecuali bahwa (i) dalam proses degassing DH kapal silinder memiliki satu snorkel, dan (ii) kapal silinder memiliki fasilitas pemanas.

Ruang DH dilengkapi dengan fasilitas pemanas, pengaturan penambahan paduan dan sistem pembuangan. Bagian bawah kapal silinder dilengkapi dengan snorkel yang dapat dicelupkan ke dalam baja cair. Bagian atas ruang DH dilapisi dengan batu bata fireclay dan bagian bawah dengan batu bata Al2O3. Snorkel dilapisi dengan batu bata Al2O3 berkualitas tinggi. Panjang snorkel cukup besar untuk menyadari pengaruh tekanan atmosfer terhadap kenaikan baja di snorkel. Berikut ini adalah langkah-langkah penting untuk pengoperasian proses degassing DH.

- Ruang DH dipanaskan terlebih dahulu dan diturunkan di sendok sehingga ujung snorkel turun ke bawah permukaan baja cair.

- Ruang yang dievakuasi dipindahkan ke atas dan ke bawah sehingga baja masuk ke dalam chamber.

- Bilik dipindahkan sebanyak 50-60 kali dengan waktu siklus 20 detik.

- Degassing yang memadai dapat dilakukan dalam 20 – 30 siklus.

- Lapisan terak disimpan dalam sendok untuk meminimalkan kehilangan panas.

- Proses degassing DH dapat beroperasi dengan superheat yang lebih rendah dibandingkan dengan RH karena unit DH memiliki fasilitas pemanas.

Latihan pelepasan gas dari sendok atau tangki

Di sini, sendok ditempatkan dalam tangki vakum dan diaduk dengan gas inert saat tangki dievakuasi. Sebagai alternatif, sendok mungkin memiliki pengaturan penyegelan di pinggirannya untuk dipasang tutup yang membentuk ruang vakum.

Baja cair dapat diolah dalam degasser tangki tanpa pemanasan ulang busur. Hal ini dapat dilakukan dengan dua sistem pengadukan yang berbeda yaitu (i) pengadukan induktif dari penangas baja cair, dan (ii) pengadukan penangas dengan menggelegak Ar melalui sumbat berpori yang terletak di dasar sendok.

Praktek degassing tangki digunakan (i) untuk mengurangi konsentrasi gas terlarut dalam baja cair, (ii) untuk menghomogenkan komposisi baja cair dan suhu mandi, (iii) untuk menghilangkan bahan inklusi oksida dari baja cair, dan (iv ) untuk menyediakan sarana dan kondisi teknis yang menguntungkan untuk desulfurisasi. Penghapusan belerang (S) dicapai melalui reaksi terak-logam, yang didorong oleh pembilasan Ar yang kuat (menggelembung) di dalam amplop vakum. Proses degassing tangki membutuhkan (i) evakuasi cepat dari tangki vakum, (ii) pemeliharaan vakum sementara pada saat yang sama menyedot aliran gas inert yang besar, (ii) ketersediaan segera, (iv) tahan debu, dan (v ) pengoperasian yang aman dalam kondisi yang sulit.

Sendok dilengkapi dengan sumbat berpori di bagian bawahnya untuk membersihkan gas Ar. Sendok ditempatkan di ruang vakum. Ruang vakum dilengkapi dengan hopper sehingga dapat melakukan penambahan elemen sesuai kebutuhan. Pengadukan gas dimasukkan baik dari atas melalui atap dengan tabung tahan api terendam atau melalui sumbat berpori dipasang di bagian bawah sendok. Untuk penghilangan gas yang efektif dari baja yang terbunuh sepenuhnya, lebih baik untuk membersihkan Ar melalui bagian bawah sendok. Mengaduk bak mandi meningkatkan laju penghilangan gas. Penghapusan gas yang kuat juga menyebabkan percikan baja cair. Oleh karena itu ladle tidak terisi penuh dan sekitar 25% dari ketinggiannya disimpan sebagai freeboard untuk menampung tetesan baja cair yang terciprat. Tekanan dipertahankan antara 1 mm Hg hingga 10 mm Hg untuk pelepasan gas yang efektif. Selama degassing, penambahan dibuat untuk deoksidasi dan paduan. Dalam kasus tertentu sendok dipanaskan untuk mengkompensasi hilangnya panas selama degassing. Untuk keefektifan degassing, carry over slag dari tungku pembuatan baja primer harus serendah mungkin. Carry over slag mengandung FeO dan karena kandungan O2 pada baja berada dalam kesetimbangan dengan kandungan FeO pada slag, kandungan O2 pada baja meningkat.

Persyaratan mendasar untuk proses degassing ladle meliputi (i) freeboard yang cukup di ladle untuk menampung terak yang diinduksi vakum dan baja mendidih, (ii) gas inert yang meresap melalui bak baja untuk pengadukan, pemisahan inklusi, dan peningkatan kinerja degassing vakum , (iii) panas berlebih yang cukup pada baja untuk menghindari pembentukan tengkorak, dan (iv) berarti memberikan aditif saat sendok berada di dalam tangki vakum.

Sambungan Ar ke sendok dibuat saat sendok dipasang di dalam tangki vakum. Tangki vakum dievakuasi ke tekanan operasi yang diperlukan oleh sistem pemompaan vakum. Emisi dievakuasi melalui sistem pompa vakum dan dikumpulkan sebelum pompa atau dibuang di bawah air yang terkandung dalam sumur panas beton yang dilengkapi dinding bendung. Gas proses, termasuk yang tertahan dalam air buangan antar-kondensor, dikeluarkan dari sumur panas melalui kipas yang digerakkan motor ke cerobong ventilasi yang dilengkapi dengan pembakar suar. Air sumur panas dipompa ke menara pendingin sistem air kontak.

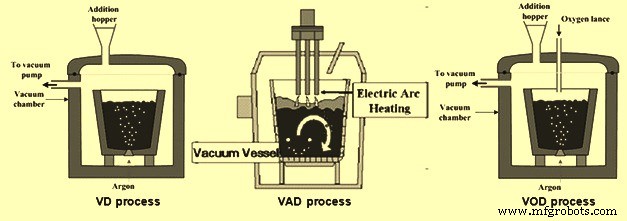

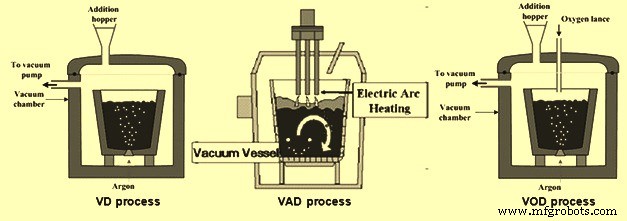

Skema proses degassing sendok penting ditunjukkan pada Gambar 3.

Gbr 3 Skema proses degassing sendok

Proses penghilangan gas vakum (VD)

Ini adalah unit degassing sendok sederhana dengan ketentuan untuk penambahan paduan. Di sini, vakum dibuat melalui sistem pemompaan vakum. Tekanan serendah 0,5 mm Hg dibuat. Proses ini mampu (i) homogenisasi rendaman baja cair dengan memperhatikan suhu dan komposisi, (ii) penyesuaian kimia yang baik, dan (iii) meningkatkan de-oksidasi dan pengurangan kandungan H2, N2, dan O2. De-sulfurisasi adalah masalah besar untuk panas yang langsung diproses melalui unit VD dari tungku pembuatan baja primer. Namun, masalahnya dapat diselesaikan dengan memastikan pengurangan terak di sendok sebelum mengirim panas ke unit VD dan peningkatan desulfurisasi disebabkan oleh pencampuran terak-logam.

Proses penghilangan gas busur vakum (VAD)

Proses degassing busur vakum (VAD) adalah proses degassing tangki dengan elektroda ditambahkan untuk tujuan memanaskan kembali baja cair. Ini adalah proses unit tunggal di mana sendok diletakkan di tangki vakum dan diaduk oleh gas inert melalui sumbat berpori di bagian bawah dengan ketentuan untuk pemanasan melalui elektroda dan penambahan paduan. Setelah penambahan kapur ke baja cair di sendok, busur dilakukan pada tekanan 250 mm Hg hingga 300 mm Hg untuk menaikkan suhu dan melebur kapur diikuti dengan pelepasan gas berdurasi pendek, penambahan untuk penyesuaian kimia dan pelepasan gas yang dalam ke tekanan serendah 1 mm Hg. Pengadukan Ar dilanjutkan di semua langkah operasional dan penyesuaian laju aliran dilakukan untuk berbagai operasi yang dilakukan selama proses VAD. Laju pemanasan sekitar 3 derajat C/menit sampai 4 derajat C/menit dan selama pemanasan laju aliran Ar dijaga di sisi bawah. Dalam sistem ini, di bawah vakum, reaksi C-O2 dan reaksi C-Al2O3 di bawah busur suhu tinggi sangat membantu dalam mencapai kandungan O2 rendah tanpa produk reaksi padat. Kadar H2 serendah 1,5 ppm dicapai karena perpindahan massa yang intens oleh Ar dan tekanan parsial H2 yang rendah karena pengenceran karbon monoksida (CO) yang dibebaskan. Keuntungan utama dari proses ini adalah tingkat desulfurisasi yang tinggi hingga 80 % untuk produksi baja dengan kadar belerang serendah 0,005 %. VAD sekarang menjadi proses yang banyak digunakan untuk produksi baja bersih.

ASEA – proses SKF

Ini adalah proses yang memiliki kelompok unit perawatan terintegrasi yang biasanya terdiri dari unit perawatan de-slagging, pemanas busur, dan vakum yang terpisah. Di sini, terak dihilangkan dengan menyendok ulang untuk mencegah fosforisasi ulang setelah penambahan paduan besi dilakukan. Pemanasan busur dilakukan untuk menaikkan suhu untuk mengkompensasi efek pendinginan dari penambahan paduan diikuti dengan degassing dalam atmosfer vakum untuk mengurangi kandungan O2 dan de-hidrogenasi untuk mencapai kadar H2 serendah 1,5 ppm. Metode ini melibatkan penerapan pengadukan elektro-magnetik yang membantu dalam inklusi mengambang dan menghasilkan produksi baja bersih. Saat ini, unit ASEA-SKF telah menggabungkan pengadukan gas inert dasar untuk memungkinkan desulfurisasi.

Proses de-karburisasi oksigen vakum (VOD)

Proses VOD adalah unit degassing tangki yang juga dilengkapi dengan lance blowing O2. Pasokan tambahan O2 ini dapat digunakan untuk produksi baja tahan karat grade C ekstra rendah (dekarburisasi paksa) atau untuk pemanasan kimia baja cair bersamaan dengan penambahan Al/Si (silikon) (proses VD-OB). Pompa vakum dirancang dengan sesuai, memiliki kapasitas lebih tinggi untuk mengatasi peningkatan volume off-gas.

Proses VOD dianggap sebagai proses vakum penting untuk produksi baja tahan karat. Ini terutama cocok untuk baja tahan karat khusus yang membutuhkan nilai tingkat C, N2, dan H2 yang sangat rendah. Dalam proses ini, ladle ditempatkan di ruang vakum dan ada ketentuan untuk lancing O2 melalui kelenjar kedap vakum dan penambahan paduan. Pada dasarnya, proses ini melibatkan oksidasi preferensial karbon di atas Cr yang mengarah ke kerugian minimum Cr.

Karena berkurangnya freeboard yang tersedia di sendok, kandungan C awal dari baja cair harus serendah 1%. Di sini, injeksi O2 dilakukan pada 100 mm Hg hingga 250 mm Hg. Si teroksidasi diikuti oleh C. De-karburisasi terjadi melalui awal co bubbling ditentukan oleh suhu awal dan kandungan Si dari baja cair. Tingkat konstan de-karburisasi terjadi tergantung pada laju aliran O2. Rasio CO/CO2 dipantau dan pada kandungan C penangas 0,08%, rasio ini meningkat dengan cepat. Di luar persentase C yang membatasi ini, laju de-karburisasi turun terlepas dari laju aliran O2 dengan oksidasi Cr secara simultan. Penusukan O2 dihentikan dan tekanan bejana dikurangi dan pengadukan Ar dilakukan lebih lanjut untuk reaksi antara O2 terlarut dan sisa C. Telah dilaporkan bahwa melalui pengadukan kuat C dapat diturunkan ke tingkat 0,005 % dan total C + N2 kurang dari 0,015% tercapai.

Urutan pemurnian secara umum dikendalikan oleh kombinasi variasi laju aliran O2, jarak ujung tombak – permukaan bak mandi, kontrol tekanan vakum dan laju aliran Ar. Penambahan kapur dan Al dalam jumlah yang cukup membantu dalam de-sulfurisasi baja cair yang sangat baik.

Sistem pompa vakum

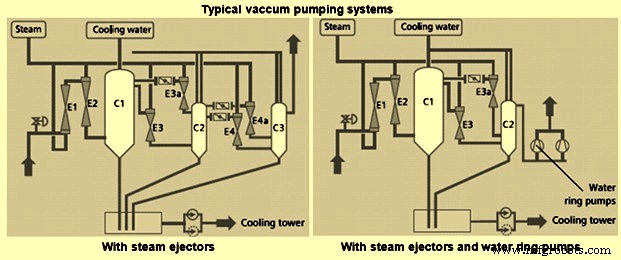

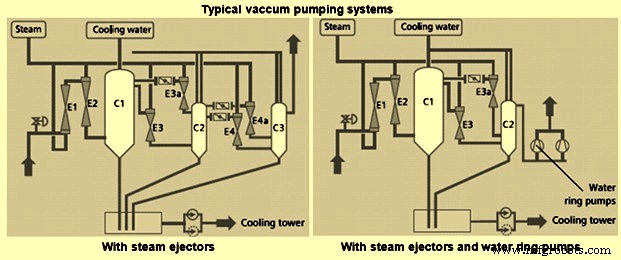

Sistem pompa vakum adalah kekuatan pendorong untuk proses degassing vakum untuk baja cair. Untuk membuat vakum, ada tiga tipe dasar sistem pompa vakum yang dapat digunakan. Masing-masing memiliki kelebihan dan kekurangannya sendiri. Ini adalah (i) ejektor uap dengan tahapan kondensasi yang diperlukan, (ii) ejektor uap yang dikombinasikan dengan pompa cincin air, dan (iii) sistem pemompaan mekanis kering. Semburan uap bekerja berdasarkan aliran massa konstan, sementara pompa vakum cincin air bekerja berdasarkan volume konstan. Digunakan bersama-sama, titik impas ekonomi dapat dicapai untuk mengambil keuntungan dari karakteristik terbaik masing-masing. Sistem pompa vakum dengan ejektor uap serta dengan ejektor uap bersama dengan pompa cincin air ditunjukkan pada Gambar 4.

Gbr 4 Sistem pompa vakum biasa

Beberapa faktor berperan dalam pemilihan sistem pompa vakum. Ini diberikan di bawah ini.

- Jumlah gas terlarut yang akan dihilangkan. Tekanan absolut, kimia baja, dan laju aliran Ar semuanya memengaruhi laju pembuangan gas oleh sistem pemompaan vakum.

- Beban pada tekanan desain sistem dalam 'ekuivalen udara kering'.

- Beban yang harus dipenuhi sistem pada tekanan yang berbeda (jika diperlukan oleh sistem pembuangan gas keluar).

- Volume sistem yang terlibat.

- Persyaratan waktu proses yang diperlukan untuk beralih dari atmosfer ke vakum dalam.

- Tekanan absolut akhir dari sistem. Ini menentukan jumlah tahapan yang dibutuhkan.

- Jumlah Ar yang dibutuhkan. Ini menentukan energi agitasi dan laju penghilangan gas terlarut.

- Laju kebocoran udara ke dalam sistem.

- Tekanan dan suhu uap untuk sistem ejektor uap.

- Suhu air pendingin dalam kasus sistem ejektor uap.

- Biaya uap dan listrik

Setiap sistem degassing harus dirancang untuk memenuhi persyaratan spesifik dari proses degassing vakum.