Penggulungan Baja di Pabrik Penggulungan Produk Panjang Modern

Penggulungan Baja di Pabrik Pengerolan Produk Panjang yang Modern

Produk panjang adalah nama umum untuk (i) batang baja tulangan, (ii) produk batang baja berbentuk seperti bulat, datar, bujur sangkar, dan segi enam dll., (iii) produk penampang seperti sudut (sama dan tidak sama), saluran, balok, tee, dan profil khusus dll., dan (iv) batang kawat. Pabrik yang menggulung produk panjang dikenal sebagai pabrik produk panjang. Berdasarkan produk yang digulung, pabrik ini disebut, pabrik bar pedagang, pabrik batang dan batang, pabrik bagian ringan, pabrik rebar, pabrik pedagang ringan, pabrik kualitas batang khusus (SBQ), dan pabrik batang kawat dll.

Kisaran produk dari pabrik ini biasanya terdiri dari produk berbentuk dan penampang yang penampangnya lebih kecil dari penampang produk yang digulung di pabrik penggilingan berpenampang sedang dan berat. Pabrik batang kawat menghasilkan batang kawat baja dengan diameter 5 mm sampai 12,5 mm dalam bentuk kumparan dengan berat kumparan sampai dengan 2,5 ton. Kualitas baja yang digiling di pabrik ini dapat berkisar dari karbon rendah, baja ringan, karbon sedang, karbon tinggi, dan baja paduan mikro dan rendah.

Desain pabrik penggilingan produk yang panjang diperlukan untuk memberikan solusi yang tepat untuk persyaratan kinerja yang diperlukan yang mencakup produksi kecepatan tinggi, kualitas struktur mikro produk, dan waktu pergantian terpendek dari satu produk ke produk lain, dll.

Sejumlah besar fleksibilitas tersedia di pabrik penggilingan produk panjang modern. Pabrik-pabrik ini biasanya merupakan pabrik kontinyu yang terdiri dari tiga set rolling stand yaitu (i) kelompok roughing stand, (ii) kelompok intermediate stand dan (iii) kelompok finishing stand. Bahan masukan untuk pabrik ini biasanya adalah billet. Pabrik billet dapat digabungkan dengan pabrik penggilingan produk panjang melalui tungku perapian rol jika bahan masukan yang tersedia berkembang. Demikian pula pada sisi finishing mill, mill dapat digabungkan dengan wire rod mill sehingga wire rods juga dapat diproduksi dari mill.

Ada tuntutan yang berkembang pada kualitas produk panjang serta pada fleksibilitas dan efektivitas biaya dari pabrik produk panjang. Hal ini memerlukan pengembangan teknologi dan proses baru dan inovatif. Pabrik produk panjang modern adalah pabrik kecepatan tinggi yang mampu menggulung batang dan bagian ringan dari grade kualitas batang khusus dan baja rekayasa pada tingkat produksi yang tinggi, sekaligus menjaga investasi dan biaya pengoperasian pada tingkat yang wajar.

Pabrik penggilingan produk panjang dapat dirancang untuk menghasilkan (i) produk tunggal seperti batang tulangan, (ii) produk batangan, (iii) produk penampang, (iv) batang kawat dalam gulungan atau (v) beberapa produk yang dapat terdiri dari berbagai kombinasi dari empat jenis produk pertama. Beberapa ukuran dari batang tulangan dan produk batangan dapat diproduksi dalam bentuk kumparan di pabrik ini jika diperlukan sementara produk lain diproduksi dalam panjang lurus. Selain itu, produk pabrik dapat berupa produk pedagang atau produk berkualitas batangan khusus.

Pabrik penggulung produk panjang juga dapat dirancang sebagai pabrik untai tunggal atau pabrik dua untai. Dalam penggilingan dua untai, penggulungan dalam kelompok tegakan kasar berlangsung dalam dua untaian dan dalam penggilingan seperti itu ada dua set dudukan perantara dan akhir di mana penggulungan berlangsung dalam untaian tunggal.

Di pabrik rolling bar tulangan, slit rolling dapat dimasukkan. Pabrik dapat menggabungkan multi slit rolling (MSR) yang berarti bahwa dua atau lebih batang tulangan dapat digulung secara bersamaan dari satu billet. Penggulungan celah umumnya digunakan saat menggulung batang tulangan dengan diameter lebih kecil. Jika dibandingkan dengan penggulungan kontinu untai tunggal konvensional, MSR telah mengurangi jumlah lintasan.

Kapasitas pabrik dapat sangat bervariasi tergantung pada produk yang akan digulung, ukuran dan kualitas produk, ukuran bahan masukan (penampang dan panjang), kapasitas tungku pemanas ulang, kecepatan penggulungan, kecepatan penggulungan maksimum, dan jumlah operasi shift/hari. Kapasitas pabrik penggilingan produk panjang dapat bervariasi dalam kisaran 300.000 ton per tahun hingga 800.000 ton per tahun. Pabrik tulangan dapat dirancang dengan kapasitas lebih dari 1 juta ton.

Pabrik produk panjang modern biasanya dipasang di tingkat yang lebih tinggi (sekitar + 6 m dari permukaan tanah). Hal ini dilakukan agar semua fasilitas seperti gudang minyak dll. dapat dipasang di permukaan tanah untuk kemudahan pengoperasian dan pemeliharaan.

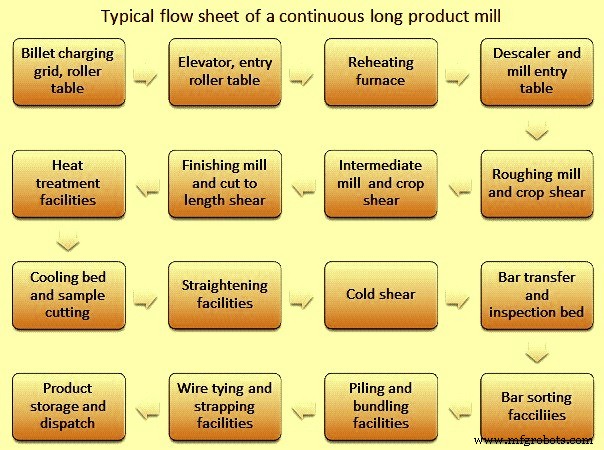

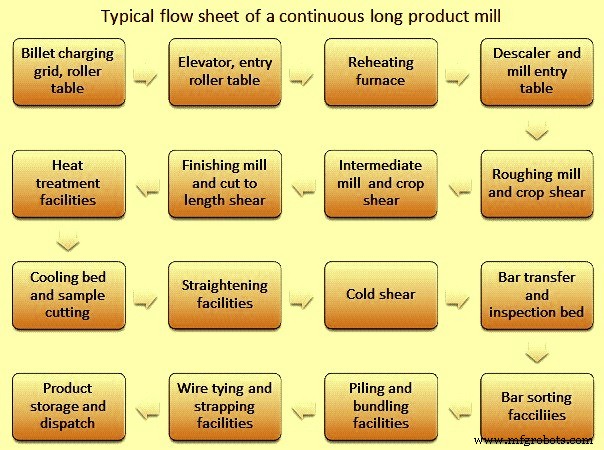

Tata letak pabrik sangat penting karena kinerja pabrik sangat bergantung pada tata letaknya. Harus ada jarak minimum antara dua peralatan. Namun, itu harus memenuhi persyaratan proses teknologi. Lembar aliran khas dari pabrik produk panjang terus menerus ditunjukkan pada Gambar 1.

Gbr 1 Lembar aliran tipikal dari pabrik produk panjang yang berkesinambungan

Teknologi dan peralatan dari rolling mill ini dirancang untuk meningkatkan kualitas dan fitur produk canai, meningkatkan kinerja dan konsistensi operasional. Pabrik modern menggabungkan sistem otomasi yang terintegrasi dengan aspek teknologi dan mekatronik. Tidak ada kontrol manual dan campur tangan manusia dalam proses rolling juga diminimalkan. Tingkat otomatisasi di pabrik modern umumnya berada di level 2. Di beberapa pabrik, tingkat otomatisasi di level 3 juga tersedia.

Pabrik produk panjang modern juga dapat dirancang untuk penggulungan termo-mekanis. Penggulungan termo-mekanis juga dikenal sebagai penggulungan suhu rendah dan pada dasarnya merupakan metode untuk mengontrol sifat bahan akhir secara online selama proses penggulungan. Ini melibatkan deformasi material yang diterapkan pada lintasan terakhir pabrik, dalam kisaran suhu yang sesuai dengan rekristalisasi parsial atau untuk menekan rekristalisasi. Karena itu, produk kualitas unggul dengan sifat metalurgi dan mekanik yang lebih baik dapat diperoleh langsung di pabrik itu sendiri hanya dengan beroperasi pada suhu penggulungan yang lebih rendah. Segera setelah rekristalisasi ditekan, fenomena pemurnian butir terjadi, menghasilkan sifat teknologi yang lebih baik dari produk akhir. Selain itu, kualitas permukaan meningkat secara signifikan. Keuntungan dari pengerolan termo-mekanis adalah ukuran butir halus, penghindaran normalisasi off line, peningkatan ketangguhan suhu rendah, sifat yang lebih baik setelah perlakuan panas untuk baja pengerasan casing, waktu anil yang lebih pendek untuk baja pegas, peningkatan kekuatan kelelahan pada komponen akhir, tarik yang lebih tinggi kekuatan untuk baja paduan mikro dicapai secara langsung, dan mengurangi kedalaman dekarburasi, dll.

Pabrik penggilingan produk panjang modern harus memenuhi persyaratan berikut.

- Ketersediaan pabrik yang tinggi ditambah dengan produktivitas tinggi dan hasil yang tinggi.

- Memenuhi kebutuhan perawatan yang rendah.

- Memenuhi kebutuhan konsumsi energi yang lebih rendah.

- Toleransi dimensi tertutup.

- Toleransi negatif (Dalam berat bagian).

- Tidak ada variasi dalam dimensi sepanjang panjangnya.

- Sifat fisik yang seragam.

Parameter penting untuk pengerolan di kelompok tegakan roughing, intermediate, dan finishing di rolling mill adalah suhu, persentase pengurangan luas, waktu antar lintasan (waktu antara masing-masing tegakan), regangan sebenarnya, dan laju regangan. Angka khas untuk parameter ini ditunjukkan pada Tab 1. Karena luas penampang berkurang secara progresif pada setiap set gulungan, rolling stock bergerak pada kecepatan yang berbeda pada setiap tahap rolling mill. Sebuah pabrik penggilingan batang kawat, misalnya, secara bertahap mengurangi luas penampang dari billet awal (misalnya, 150 mm persegi, panjang 10-12 meter) ke batang jadi (sekecil diameter 5,0 mm, panjang 1,93 km). ) pada kecepatan akhir yang tinggi (hingga 120 m/dtk).

| Tab 1 Parameter umum pada tahap bergulir |

| | | | |

| Satuan | Kasar | Menengah | Penyelesaian |

| Kisaran suhu | Deg C | 1000-1100 | 950-1050 | 850-950 |

| Rentang kecepatan | m/dtk | 0,1-1 | 1-10 | 10-120 |

| Rentang waktu antar stand | Mili-detik | 1600-10300 | 1000-1300 | 5-60 |

| Rentang regangan sebenarnya | | 0.20-0.40 | 0,30-0,40 | 0,15-0,50 |

| Rentang tingkat regangan | per detik | 0,90-10 | 10-130 | 190-2000 |

Kualitas dimensi akhir dari produk yang digulung ditentukan oleh dudukan penggulung di dalam penggilingan akhir. Keakuratan dimensi pada produk akhir tergantung pada banyak faktor termasuk dimensi stok awal, urutan roll pass, suhu, struktur mikro, kualitas permukaan gulungan, kekakuan gulungan dan dudukan, dan kondisi gesekan stok/gulungan.

Peralatan pabrik produk panjang modern

Peralatan di pabrik penggilingan produk panjang modern dapat dibagi ke dalam kategori berikut.

- Peralatan untuk pengangkutan rolling stock

- Memanaskan ulang tungku

- Peralatan untuk menggulung baja

- Peralatan untuk perlakuan panas

- Peralatan geser

- Peralatan untuk pendinginan dan pemindahan produk yang digulung

- Peralatan untuk mengemas

- Peralatan listrik, kontrol, dan otomatisasi

- Peralatan dan fasilitas tambahan

Billet dibawa ke lantai pabrik dengan lift. Meja roller biasanya digunakan untuk pergerakan rolling stock di pabrik. Roller biasanya digerakkan oleh group drive.

Pabrik produk panjang modern umumnya dilengkapi dengan balok berjalan hemat energi atau tungku perapian berjalan yang biasanya dikendalikan secara komputerisasi. Tungku pemanas ulang ini secara seragam memanaskan billet ke suhu target pada tingkat produksi yang diperlukan dan tanpa tanda selip dan tanpa titik dingin. Tungku ini mampu menerima billet dingin atau panas sebagai bahan muatan di tungku. Tungku pemanasan ulang modern memiliki fitur (i) kualitas billet panas yang superior, (ii) efisiensi pemanasan yang lebih baik, (iii) konsumsi bahan bakar yang sangat rendah, (iv) kehilangan kerak minimum, berkontribusi untuk mencapai hasil material yang tinggi, (v) dekarburisasi rendah dan karenanya cocok untuk grade baja berkualitas lebih tinggi, dan (vi) fleksibilitas operasi maksimum dan kondisi kerja yang baik bahkan pada produktivitas rendah. Tungku ini memiliki rasio turn down burner yang tinggi sehingga tungku dapat mempertahankan bahan bakar minimum saat pabrik tidak berputar karena beberapa alasan.

Peralatan rolling terdiri dari roll stand, gulungan, chock, bantalan, drive, dan panduan masuk dan keluar. Di pabrik produk panjang modern, adalah umum untuk menggunakan serangkaian rolling stand secara bersamaan untuk mendapatkan tingkat produksi yang tinggi. Stand dikelompokkan menjadi tahap roughing, intermediate dan finishing. Pabrik roughing umumnya diatur dengan tegakan horizontal dan vertikal. Roll stand ini dapat memiliki desain kantilever atau housing less. Pabrik menengah juga umumnya diatur dengan dudukan horizontal dan vertikal dari desain perumahan kurang bersama dengan perangkat yang berubah cepat. Di pabrik finishing digunakan kombinasi dudukan horizontal dan vertikal atau kombinasi dudukan horizontal dan konvertibel.

Cantilever roll stand adalah stand kompak yang digunakan dalam berbagai ukuran untuk berbagai aplikasi. Aplikasi ini termasuk (i) pabrik untai tunggal dalam pengaturan horizontal dan vertikal, (ii) dalam kereta perantara terpisah dari dua atau lebih pabrik untai, dan sebagai pre-finisher berdiri di bagian pengiriman batang kawat. Keunggulan stand ini antara lain (i) pondasi kecil; (ii) kaset dengan tipe dudukan yang sama dapat dipertukarkan bahkan antara dudukan horizontal dan vertikal, (iii) kekuatan bantalan beban tinggi bahkan dengan diameter kecil sehingga cocok untuk blok batang kawat kecepatan tinggi, (iv) aksesibilitas optimal, dan (v) cepat berguling dan berdiri berubah.

Stand housing less roll (HL) biasanya digunakan akhir-akhir ini dalam kelompok roughing dan intermediate stand di pabrik produk panjang modern. Desain modular memungkinkan penggunaan kaset dudukan HL dalam semua konfigurasi yang memungkinkan seperti konfigurasi horizontal, vertikal, dapat dimiringkan, dan universal. Ukuran dudukan berbeda, tergantung pada dimensi yang diperlukan dari gulungan dan jurnal gulungan, jadwal lintasan, bentuk lintasan serta gearbox dan karakteristik motor. Fitur utama dari dudukan HL adalah kekompakan dan kekakuan komponen, modulus pembengkokan gulungan rendah, bantalan rol multi baris yang tahan lama dengan chock yang dapat menyelaraskan sendiri di bawah beban, penyeimbangan chock yang bebas serangan balik, roller beam yang dirancang untuk penyetelan pemandu dan pelindung yang sederhana dan tepat dll. Keuntungan dari dudukan ini antara lain (i) menghemat kedalaman dan ukuran pondasi (ii) produk yang digulung memenuhi toleransi bentuk dan dimensi yang disyaratkan, (iii) ada penghematan waktu untuk perubahan tegakan saat penggantian gulungan berlangsung di luar jalur rolling, (iv) ada pengurangan waktu pemeliharaan yang signifikan karena jumlah komponen yang lebih sedikit dan aksesibilitas yang lebih mudah, (v) penyesuaian celah roll otomatis, dan (vi) fleksibilitas operasional karena unit penyangga yang sama dapat digunakan di semua posisi.

Reducing sizing mill (RSM) adalah teknologi rolling serbaguna yang dicari akhir-akhir ini untuk pabrik produk yang panjang. Ini juga dikenal sebagai pabrik ukuran presisi. Dari pabrik penggilingan konvensional yang ada, sulit untuk memenuhi persyaratan toleransi yang ketat. Hal ini hanya dapat diatasi dengan kesulitan dan dengan mengorbankan hilangnya efisiensi, terutama yang berkaitan dengan hilangnya waktu pemanfaatan pabrik dan hasil yang lebih rendah. Kadang-kadang ini tidak layak atau biaya mahal. Dalam penggilingan kasar dan menengah konvensional, toleransi produk jadi terutama dipengaruhi oleh variasi penampang bahan umpan ke dalam bagian akhir penggilingan. RSM memanfaatkan fitur khusus dari teknologi 3-roll, di mana penyebaran selama deformasi rendah dan efisiensi deformasi tinggi. Keuntungan dari pabrik pengurang ukuran banyak. RSM dipasang di lini pabrik untuk tujuan menggulung ukuran akhir yang diinginkan hingga toleransi yang sangat dekat. Dimungkinkan untuk menyesuaikan setiap celah gulungan di bawah beban dan dapat sepenuhnya otomatis.

Di pabrik penggilingan produk yang panjang, peralatan pemandu memandu rolling stock di pintu masuk dan keluar dari roll pass sehingga rolling stock menjadi mulus. Peralatan pemandu harus kokoh, akurat dan stabil. Peralatan pemandu rolling mill memainkan peran utama dalam memastikan kualitas permukaan produk yang digulung. Pemandu harus dirancang untuk berbagai macam ukuran dan bentuk stok yang biasanya ditemui dalam penggulungan produk yang panjang. Di pabrik penggulung produk panjang modern, panduan rol biasanya digunakan baik untuk panduan masuk dan keluar. Desain pemandu rol didasarkan pada gesekan guling dan karenanya pemandu ini memiliki sejumlah keunggulan dibandingkan pemandu statis yang desainnya didasarkan pada gesekan geser. Pemandu rol memastikan penyesuaian elemen pemandu yang lebih cepat dan akurat bila dibandingkan dengan pemandu statis. Karena kontak rolling stock dengan pemandu dilakukan melalui roller yang bekerja pada gesekan rolling, menjadi mungkin untuk meningkatkan ketahanan aus elemen kerja (rol) dan untuk mengurangi kemungkinan cacat rolling seperti goresan, putaran, dan nilai skor dll.

Gulungan adalah bahan habis pakai utama dan sangat mahal di pabrik penggilingan. Mereka digunakan untuk menggulung baja di pabrik penggilingan dan kinerjanya bergantung pada banyak faktor yang mencakup bahan yang digunakan dan beban yang dikenakan selama layanan. Desain roll dipengaruhi oleh batasan yang diterapkan oleh beban rolling, kekuatan roll dan torsi yang tersedia untuk rolling. Jenis gulungan yang digunakan di pabrik produk panjang diberikan di Tab 2.

| Tab 2 Jenis gulungan yang digunakan di pabrik produk panjang |

| Sl.no. | Jenis gulungan | Kekerasan permukaan (Deg Shore) |

| 1 | Baja tempa 0,75% C, Roughing stand roll | 35 |

| 2 | Baja tuang – 0 hingga 0,5% Mo + Ni, Cr, Mn, Kuat, tangguh, tahan terhadap keretakan api | 30-42 |

| 3 | Gulungan butiran mutiara, Besi tuang, Kuat tangguh dan tahan terhadap retak api, Untai gulungan | 30-38 |

| 4 | Gulungan biji-bijian khusus, Peningkatan di atas | 35-40 |

| 5 | Baja cor adamite, C Tinggi dalam larutan lengkap + Ni dan Cr, Keausan yang baik tetapi membutuhkan fluktuasi yang berlebihan, Gulungan kasar | 30-48 |

| 6 | Gulungan dingin C lurus tanpa batas, Fluktuasi suhu harus dihindari, Gulungan penyangga menengah | 35-40 |

| 7 | Gulungan biji-bijian paduan Adamite, Penetrasi kekerasan yang sangat baik, memerlukan kontrol suhu dan dapat memiliki berbagai kekerasan dan kekuatan, Strand rolls | 35-50 |

| 8 | Gulungan dingin C lurus, Ketahanan tinggi terhadap perubahan suhu, kerusakan dan gesekan permukaan, Gulungan bagian kecil | 55-65 |

| 9 | Peningkatan cold roll indefinite alloy Adamite pada C lurus, Oval, dan guide roll | 55-70 |

| 10 | Gulungan dingin tak terbatas paduan keras sepenuhnya, Peningkatan pada Adamite mis. Nironite | 65-85 |

| 11 | Gulungan dingin besi cor paduan tinggi dengan pengerasan kerja yang baik, Gulungan pabrik pemandu | 65-90 |

| 12 | Grafit bulat, gulungan kasar Billet | 55 |

| 13 | Grafit bulat, Pabrik batang. Sebagian besar tahan terhadap retak api, Gulungan kasar | 60-65 |

Desain roll pass adalah bagian penting dari proses rolling produk yang panjang, karena produk panjang digulung di antara gulungan berbentuk di pabrik rolling produk yang panjang. Desain roll pass umumnya berarti pemotongan alur di badan gulungan yang melaluinya baja yang akan digulung dibuat untuk dilewati secara berurutan untuk mendapatkan kontur dan ukuran yang diinginkan. Tujuan utama dari desain roll pass adalah untuk memastikan produksi produk dengan profil yang benar dalam batas toleransi, bebas dari cacat, dengan kualitas permukaan yang baik dan sifat mekanik yang diperlukan. Selain itu, kondisi ekonomi harus dicapai saat menggulung produk, misalnya, produktivitas maksimum dengan biaya terendah, pemanfaatan energi yang optimal, kondisi kerja yang mudah bagi kru penggulung, dan keausan gulungan minimum.

Bantalan gulung biasanya menghadapi beban radial yang sangat tinggi dan berbagai tingkat beban aksial saat berjalan pada kecepatan lambat hingga tinggi. Bantalan harus memiliki permukaan kontak yang ditingkatkan, sifat kekuatan material, dan geometri internal dan karakteristik sangkar untuk mengakomodasi kondisi operasi ini.

Persyaratan dasar bantalan gulung meliputi (i) kapasitas beban kontinu yang tinggi, (ii) koefisien gesekan yang rendah, (iii)) desain yang memungkinkan leher gulung yang besar dan kuat, (iv) keausan minimum, (v) kesederhanaan dan kemudahan pemeliharaan, (vi) keandalan yang tinggi, (vii) desain yang memungkinkan pertukaran yang cepat dan mudah dari gulungan ke gulungan, (viii) stabilitas operasi, dan (ix) desain dan pembuatan yang presisi. Bantalan gulungan harus memberikan kinerja tinggi sehingga waktu henti pabrik dapat dikurangi.

Pabrik produk panjang modern biasanya menggunakan bantalan rol tirus untuk gulungan karena bantalan ini dapat menopang gaya radial dan aksial karena posisi miring dari rol. Bantalan rol tirus empat baris dan dua baris digunakan di pabrik penggilingan.

Saat batang berjalan melalui gilingan kontinu di mana batang digulung dalam beberapa dudukan secara bersamaan, kecepatan dudukan harus dikontrol untuk memastikan penggulungan bebas tegangan. Metode utama untuk mengontrol tegangan di pabrik adalah dengan sistem kontrol kecepatan rolling bebas tegangan dan secara manual memantau arus yang ditarik oleh masing-masing motor saat batang melewati pabrik. Meja looper dapat digunakan untuk membantu menjaga ketegangan batang bebas di antara dudukan. Tabel looper menggunakan gulungan pembujuk dari bawah bilah untuk membuat loop. Ketinggian loop dipantau oleh detektor logam panas di slot di bagian belakang meja. Ini adalah looper vertikal. Looper horizontal juga ada di mana loop terbentuk di atas meja datar di sisi garis rolling.

Peralatan untuk perlakuan panas biasanya disediakan untuk penggulungan batang tulangan serta untuk penggulungan batang kawat. Dalam kasus penggulungan batang tulangan, batang meninggalkan dudukan gilingan akhir. Batang didinginkan secara cepat dan penuh energi (dipadamkan) dengan air melalui instalasi pendinginan singkat, di mana batang tersebut mengalami pengerasan permukaan. Pada tahap ini lapisan permukaan diubah menjadi martensit sedangkan inti tetap austenitik. Dalam hal penggulungan batang kawat, sistem konveyor pendingin yang dikendalikan adalah salah satu peralatan penting untuk mencapai sifat yang diinginkan dari batang kawat untuk berbagai tingkat baja yang berbeda. Kombinasi optimal antara kecepatan, daya kipas, dan posisi penutup pada konveyor memungkinkan pemrosesan dalam berbagai kondisi, termasuk mode pendinginan cepat dan lambat dalam satu sistem. Kemampuan ini memungkinkan pabrik batang kawat untuk menghasilkan spektrum yang luas dari karbon polos dan baja paduan, serta baja tahan karat dan grade khusus lainnya. Selama 'pendinginan paksa', udara dihembuskan melalui gulungan yang dilonggarkan dengan daya maksimum dan penutup terbuka untuk mendinginkan batang kawat secepat mungkin untuk mencapai perlit laminar. Selama 'pendinginan tertunda', loop batang kawat diangkut tanpa kipas, dengan penutup tertutup dan pada kecepatan konveyor rendah untuk menjaga suhu dalam kisaran tertentu selama mungkin. Hal ini memungkinkan pencapaian struktur mikro feritik/pearlitik dari batang kawat. Hasilnya ditingkatkan sebagai properti batang yang digulung. Hal ini memungkinkan produksi lebih banyak grade dalam kondisi yang dapat digunakan secara langsung, sehingga mengurangi atau menghilangkan proses hilir, seperti spheroidize annealing.

Gunting panas digunakan di pabrik produk panjang untuk tanam bagian depan dan ujung ekor, pemotongan dan pembagian batu bulat. Geser engkol, putar, dan kombinasi pada rentang kecepatan yang berbeda umumnya digunakan untuk mengoptimalkan pemotongan depan dan ujung ekor, pemotongan dan pembagian batu bulat. Tergantung pada kebutuhan pabrik, gunting dapat digunakan bersama dengan penjepit gulungan dan gunting pemotong tambahan.

Beberapa jenis gunting dapat digunakan oleh pabrik untuk memotong produk saat digulung, saat keluar dari dudukan akhir, dan pemotongan dingin sebelum ditumpuk atau dibundel. Tergantung pada bentuk produk dan tingkat material, gunting dapat digunakan untuk memotong bagian depan batang saat melewati penggilingan. Ini biasanya gunting terbang. Bilah-bilah geser ini bergerak sejajar dengan batang selama pemotongan. Dalam penggulungan multi-untai tulangan, ada persyaratan geser di pabrik yang menyediakan ujung depan batang yang bersih untuk menghindari kerikil pada dudukan celah. Nilai tertentu, seperti baja bertimbal, memerlukan pemangkasan ujung depan untuk mencegah retakan di ujung depan pecah dan palang membungkus gulungan.

Geser jenis drum umumnya digunakan untuk produk dengan bentuk sederhana seperti pipih atau bulat. Blade dipasang pada silinder yang berputar (atau drum) dan disetel pada kecepatan 'lead' untuk meminimalkan 'kinking' bar.

Setelah digeser hingga memanjang dan didinginkan hingga mencapai suhu sekitar pada alas pendingin, batang harus dipotong sesuai panjang yang dijual. Untuk sebagian besar produk, ini terjadi pada geseran dingin setelah unggun pendingin. Produk yang lebih kecil keluar dari tempat tidur pendingin dalam kelipatan sehingga deretan produk terpotong pada geseran dingin. Ukuran penampang yang dipotong oleh geser tergantung pada peringkat gaya potong maksimumnya. Stroke blade harus cukup besar untuk produk dengan ketinggian terbesar. Penahan produk juga harus menghilangkan ketinggian ini, lalu pindah ke tempatnya untuk menahan produk agar tetap stabil. Untuk bagian struktural, bilah geser berbentuk digunakan serta gulungan masuk berbentuk atau pelat pemandu untuk menyelaraskan produk dengan bentuk bilah.

Beberapa jenis tempat tidur pendingin digunakan untuk produk panjang. Batang produk panjang saat memasuki alas pendingin meluncur ke takik pertama pada penggaruk. Takik awal memberikan dukungan terus menerus untuk batang pada casting yang disebut casting grid. Pelat panjang dengan takik diatur pada jarak tertentu, menopang palang setelah bergerak melampaui coran kisi. Batang bergerak melintasi alas pendingin ( katakanlah dari kanan ke kiri) dengan pergerakan pelat alternatif yang bergerak dalam siklus angkat, pindah, dan tarik kembali, oleh aksi cam eksentrik. Pengulangan siklus ini menggerakkan batang saat dikirim dari pabrik. Panjang alas pendingin ditentukan oleh panjang batang run-out maksimum, yang dioptimalkan oleh panjang penjualan untuk meminimalkan kerugian panen. Lebar alas pendingin ditentukan berdasarkan produktivitas pabrik (ton/jam) dan waktu yang dibutuhkan untuk pendinginan.

Tempat tidur pendingin jenis rak berjalan digunakan di pabrik produk panjang modern. Tujuan unggun pendingin dari desain rak yang dapat dipindahkan adalah untuk mendinginkan secara merata batang atau bagian ringan yang digulung dan mengangkutnya secara bertahap dari masuknya unggun pendingin ke sisi pelepasan. Ujung depan batang dan bagian lampu juga diratakan pada sisi pelepasan dan sejumlah potongan tergulung yang dikirim untuk pemotongan panjang akhir dengan geser dingin dan bundling atau susun. Tempat tidur pendingin tipe rak bergerak biasanya berdesain balok berjalan. Mekanisme ini memastikan bahwa batang dan bagian lampu diposisikan secara seragam di atas rak bergigi. Cooling bed biasanya dirancang dengan mempertimbangkan ukuran terkecil dan maksimum dari batangan dan bagian ringan yang digulung, dikirim dari dudukan akhir penggilingan, dan waktu pendinginan yang diperlukan untuk berbagai ukuran batang dan bagian ringan. Desain tempat tidur pendingin tipe rak tergantung pada batang yang dipotong sebelumnya dengan panjang tertentu, untuk memperlambatnya, untuk mengangkutnya melintang di atas permukaan pendingin memastikan bahwa batang yang digulung atau bagian ringan dalam rentang panjang yang sangat lebar, dijaga selurus mungkin, untuk kumpulkan batang atau bagian ringan di ujung permukaan pendingin ke paket yang telah ditentukan sebelumnya yang sesuai dengan persyaratan geser dingin, dan untuk melepaskan akhirnya sama ke meja rol yang membawa paket ke geser dingin.

Setelah pendinginan bagian struktural biasanya diluruskan dalam pelurus rol dan dipotong untuk dijual panjang dengan geser dingin dan baik ditumpuk atau dibundel. Dalam hal penumpukan sudut, mereka ditumpuk dalam pengaturan dua ke bawah, satu ke atas. Setelah bundel ditumpuk, bundel diikat dan dipindahkan ke ruang pengiriman.

Sejumlah solusi tersedia untuk penyelesaian batang dan bagian di area penyelesaian pabrik. Sebuah pabrik batang khas akan mencakup geser dingin dengan balok pengukur sementara pabrik bagian akan memiliki mesin pelurus makan untuk geser dingin. Persiapan lapisan yang benar adalah kunci produktivitas dan ini dicapai dengan sistem pengumpanan profil. Cold shear tipe terbang juga digunakan ketika tingkat produksi tinggi dari pabrik. Pelurus multi-garis digunakan dengan tingkat produktivitas tinggi. Konsepnya adalah untuk meluruskan panjang alas pendingin agar memiliki operasi pengumpanan yang lebih sedikit dan pemanfaatan yang lebih baik dari penggerak rol pelurus. Penjajaran dan pemusatan batang yang tepat di bawah gulungan sangat penting. Perbaikan terbaru di bidang ini adalah (i) penggunaan pengumpanan bagian otomatis ke pelurus, (ii) perubahan cepat set gulungan yang dipasang pada kereta stand by, pengaturan celah gulungan bermotor, dan (iv) seluruh unit dipasang pada platform yang dapat digeser keluar jalur untuk pemeliharaan tanpa menghentikan produksi pabrik. Selanjutnya untuk menyelaraskan lapisan batang pada meja rol run out bed pendingin, transfer rantai dan sistem ekstraksi tipe kereta biasanya disediakan sehingga batangan digeser keluar dari rak tempat tidur pada jarak garis tengah yang diperlukan antara batang dan tetap seperti ini dengan meletakkannya di meja rol yang sudah habis dengan gerbong.

Bagian bundling dan susun dari pabrik juga dapat memiliki banyak solusi. Solusi khas terdiri dari mesin bundling sederhana sedangkan untuk bagian stacker magnetik adalah norma. Semua operasi harus mekanis dan otomatis termasuk penghapusan bar pendek atau pelabelan dalam posisi pemindaian ideal dari tag. Perhatian khusus biasanya diberikan pada bentuk akhir ikatan, dengan pengaturan batang dan bagian yang optimal. Stacker dapat memiliki desain yang berbeda tergantung kebutuhan. Untuk susunan bagian ringan yang presisi, digunakan sistem pendulum di atas kepala, sedangkan untuk bagian ringan sedang, digunakan sistem susun dengan magnet di bawahnya.

Sistem penghitungan batang terdiri dari penghitungan batang otomatis yang beroperasi pada prinsip optik dan sistem pemisahan untuk membentuk bundel. Sistem pemisahan terdiri dari tiga perangkat transfer rantai tetap di mana sistem penghitungan dipasang. Perangkat optik bersama dengan generator pulsa yang dipasang pada drive transfer rantai melakukan penghitungan dan perekaman Setiap batang tunggal dalam perjalanan tanpa tumpang tindih atau pembacaan ganda.

Pabrik produk panjang modern memiliki mesin pengikat dan pengikat untuk bundel dan tumpukan. Mesin ini dirancang untuk operasi berkelanjutan, Mesin pengikat menggunakan kabel ukuran komersial untuk pengikatan dan kepala mesin dioperasikan secara hidraulik. Mesin strapping dioperasikan secara pneumatik dan menggunakan strap baja komersial dengan lebar berbeda yang tersedia. Strapping dapat dilakukan dengan menjepit atau mengelas.

Sistem kelistrikan pabrik terdiri dari transformator dan roda gigi sakelar, motor DC (arus searah) dan AC (arus bolak-balik), penggerak kecepatan variabel untuk motor, pusat kendali motor, sensor medan, instrumen, dan aktuator, panel kendali, meja kendali, dan kendali mimbar dll.

Otomatisasi pabrik disediakan untuk melakukan penggulungan yang andal dengan intervensi manusia yang minimal. Level otomatisasi pabrik dapat berada pada level1 atau level 2. Pada level 1 yang merupakan level dasar dari otomat, otomatisasi tersebut mencakup pengontrol logika yang dapat diprogram (PLC), Antarmuka mesin manusia (HMI) untuk operasi dan pemantauan, SCADA (kontrol pengawasan dan data akuisisi), serta komputer kontrol proses dan produksi, semuanya dalam topologi terpusat atau terdistribusi, saling terhubung melalui bus lapangan dan jaringan area lokal (LAN).

Otomatisasi pabrik melakukan beberapa fungsi. Beberapa di antaranya dijelaskan di bawah ini.

- Meja kontrol utama, dengan mode fungsi manajemen dan penghitungan kecepatan rolling.

- Peraturan kecepatan kaskade antar tribun. Kontrol kaskade menggunakan konsep reduksi (R-Factor) untuk menghitung referensi kecepatan kaskade pabrik. Parameter ini, yang terkait langsung dengan dasar rolling, menyederhanakan pengaturan dan kontrol operator. Selama produksi, kontrol loop dan tegangan secara otomatis menyesuaikan R- Factor, memastikan tegangan material minimum di antara dudukan.

- Kompensasi penurunan kecepatan benturan. Sistem mempercepat dudukan selama head threading, mengurangi penurunan kecepatan saat material mengenai gulungan. Setelah batang berada di dalam dudukan, kontrol berubah kembali ke referensi kecepatan kaskade gilingan.

- Kontrol tegangan/loop minimum antar dudukan. Kontrol tegangan/loop antara dudukan mengurangi tegangan material di sepanjang penggilingan dan membantu meningkatkan akurasi dimensi produk.

- Kontrol pemotongan geser untuk proses tanam dan pemotongan. Performa dan akurasi geser di pabrik sangat penting untuk meningkatkan hasil dan menghindari masalah saat batang memasuki stand.

- Deteksi cobble otomatis biasanya dirancang untuk membantu operator bereaksi lebih cepat terhadap kejadian tak terduga dan terus melacak standar. Jika cobble terjadi, sistem secara otomatis bereaksi untuk meminimalkan efek dengan memerintahkan gunting hulu untuk memotong batang yang ada yang menghalangi tungku mengirimkan billet lain.

Peralatan bantu di pabrik produk panjang modern termasuk peralatan kerak setelah tungku pemanasan ulang, pinch roll, peralatan pendingin roll, fasilitas penggantian roll/stand, peralatan pelurusan produk, pemotongan sampel, fasilitas inspeksi dan pemotongan, fasilitas pelumasan, fasilitas hidrolik dan pneumatik, perakitan gulungan dan fasilitas dissembling, fasilitas roll turning, fasilitas persiapan pemandu, fasilitas penyimpanan dan penanganan, fasilitas komunikasi, fasilitas pengolahan air, dan scale pit dll.