Proses sementara untuk Produksi batang Penguat TMT

Proses sementara untuk Produksi batang Tulangan TMT

Proses tempcore untuk produksi tulangan (rebar) adalah proses yang dipatenkan di mana batang canai panas secara intensif didinginkan permukaannya oleh air, segera setelah batang keluar dari tempat penggulungan panas terakhir dari rolling mill dan selama pendinginan udara berikutnya. lapisan luar yang dipadamkan diredam oleh disipasi panas yang tertahan dari inti.

Proses tempcore adalah salah satu proses termo-mekanis yang dikembangkan pada awal 1970-an oleh Centre de Rechaerche Metallurgiques (CRM), di Liege Belgia untuk menghasilkan tulangan las dengan kekuatan luluh tinggi dari billet baja ringan tanpa merusak daktilitasnya dan tanpa penambahan mikro- elemen paduan.

Persyaratan properti tulangan

Kekuatan bersama dengan keuletan, kemampuan las dan kemampuan bentuk adalah persyaratan kualitas yang paling penting dari tulangan. Jadi kekuatan luluh, bersama dengan kekuatan tarik, adalah persyaratan pertama untuk baja tulangan dalam standar dan mutu baja diklasifikasikan menurut kekuatan luluh minimum yang ditentukan. Penggunaan tulangan baja bermutu tinggi lebih ekonomis karena lebih sedikit baja yang dibutuhkan untuk kondisi pembebanan yang sama, dan biaya total berkurang. Ketika kekuatan luluh yang dijamin dari tulangan meningkat, berat tulangan yang akan digunakan untuk konstruksi sipil tertentu berkurang dan, akibatnya, biaya perkuatan ditebang. Pengurangan kuantitas ini juga mengurangi biaya pengangkutan, penanganan, dan pemasangan jeruji selama konstruksi sipil.

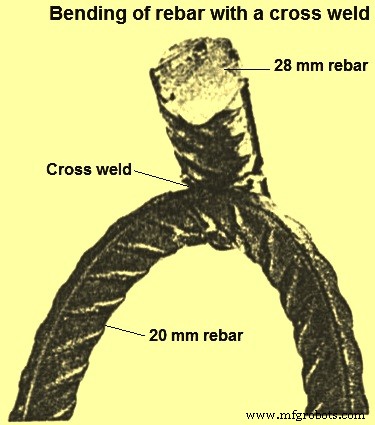

Dalam banyak teknik perakitan tulangan di lokasi konstruksi, pengelasan tulangan merupakan kebutuhan untuk memastikan akurasi dimensi yang diperlukan. Dalam banyak kasus, sambungan terikat tidak cukup kuat sementara sambungan mekanis tidak selalu dapat diterapkan. Karena alasan ini, pengelasan menjadi persyaratan dan banyak pengelasan lapangan terjadi. Oleh karena itu, kemampuan las tulangan juga menjadi perhatian utama. Telah diketahui bahwa kemampuan las tulangan membutuhkan kandungan karbon rendah (sekitar 0,25% atau bahkan sekitar 0,22% untuk proses tahanan lekat) dan setara karbon rendah (sekitar 0,45%) pada baja. Beberapa jenis metode pengelasan yang dapat digunakan seperti manual metal arc welding (MMAW), gas metal arc welding (GMAW), flash welding (FW) dan resistance welding (RW). Di antara beberapa teknik pengelasan, pengelasan lap dan pengelasan silang adalah yang paling sensitif terhadap retak zona yang terkena panas karena masukan panas yang rendah dan pembuangan panas yang cepat.

Properti penting lainnya adalah kelenturan. Tulangan yang menunjukkan kemampuan tekuk yang baik memungkinkan penggunaan desain yang optimal dan, karenanya, membawa pengurangan biaya lebih lanjut. Dalam hal adanya tulangan penghubung membutuhkan kemampuan rebending yang baik. Faktanya, beberapa standar menetapkan bahwa tulangan harus berhasil dalam operasi pembengkokan dan pembengkokan dan ini pada mandrel berdiameter kecil (hingga 3 atau 4 kali diameter tulangan) atau dalam cuaca dingin (- 20 derajat C).

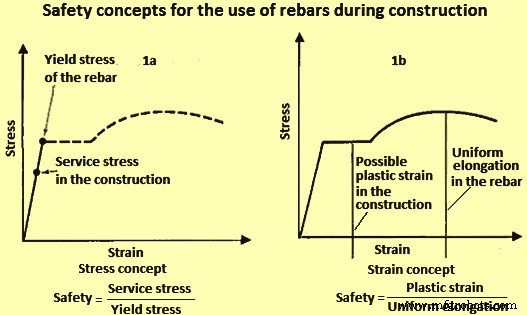

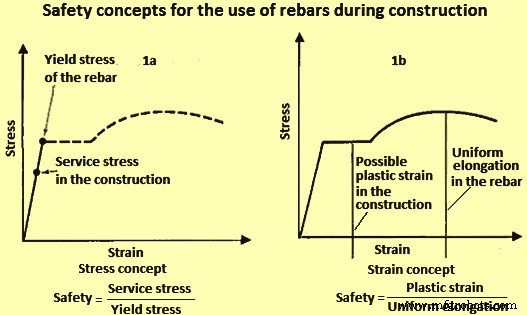

Sebelumnya, desain konstruksi beton didasarkan pada konsep tegangan, yaitu dengan asumsi bahwa beban yang biasanya muncul dalam pelayanan hanya menginduksi tegangan elastis pada baja tulangan. Dalam kasus seperti itu, keamanan suatu konstruksi dapat didefinisikan dalam hal rasio tegangan, mis. rasio antara tegangan servis dan tegangan luluh tulangan (Gbr 1a). Namun, penelitian terbaru telah mengarah pada kesimpulan bahwa perhitungan berdasarkan tegangan dari beton bertulang tidak cukup karena, dalam beberapa kasus, deformasi plastis lokal pada tingkat tertentu harus diserap tanpa kegagalan tulangan (misalnya, ketika terjadi tamping). ). Dalam kasus seperti itu, keamanan konstruksi beton dinyatakan dalam rasio regangan, mis. rasio antara deformasi plastis lokal yang dapat terjadi dan pemanjangan seragam tulangan (Gbr 1b). Cara desain seperti itu sekarang diadopsi di banyak negara dan memerlukan tulangan ulet dan perpanjangan seragam yang dijamin hingga 4% ditentukan untuk tulangan yang diterima dan untuk tulangan yang dilas.

Gbr 1 Konsep keselamatan penggunaan tulangan selama konstruksi

Aspek penting lainnya untuk keamanan konstruksi beton adalah mencegah hilangnya daktilitas setelah pembengkokan. Ini sekali lagi menekankan perlunya kemampuan rebending yang baik. Selain itu, penggunaan tulangan baja kekuatan luluh tinggi juga dapat mengurangi lebar gelagar utama atau ukuran kolom di gedung bertingkat, sehingga dapat mengurangi biaya beton dan penanganan. Daktilitas yang memadai diperlukan selama fabrikasi untuk pertimbangan keamanan. Hal ini sangat penting untuk struktur di mana kemungkinan gempa merupakan bagian dari pertimbangan desain. Dari sudut pandang fabrikasi, di mana pembengkokan dan pembengkokan tulangan terjadi, keuletan yang baik sangat penting. Perhatian mengenai daktilitas tercermin dalam semua standar, dan biasanya diameter minimum mandrel untuk tikungan 180 derajat dan perpanjangan total umumnya ditentukan.

Persyaratan lain termasuk ketahanan lelah, sifat suhu tinggi dan rendah, sifat benturan, ketahanan korosi, tetapi ini umumnya tidak ditentukan oleh berbagai standar nasional meskipun kekhawatirannya meningkat.

Oleh karena itu, dapat dilihat bahwa dari persyaratan tulangan dan dari sudut pandang pengguna, sifat penting yang harus dimiliki tulangan adalah (i) kekuatan luluh tinggi, (ii) kemampuan las yang baik, (iii) kemampuan tekuk yang baik. dan rebendabilitas, dan (iv) daktilitas.

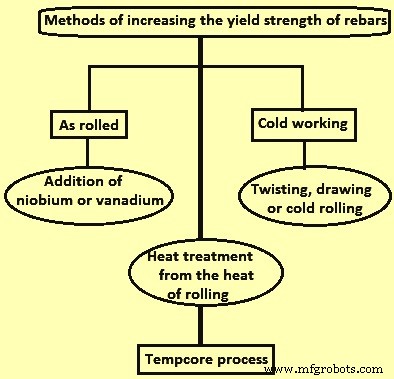

Proses produksi untuk tulangan

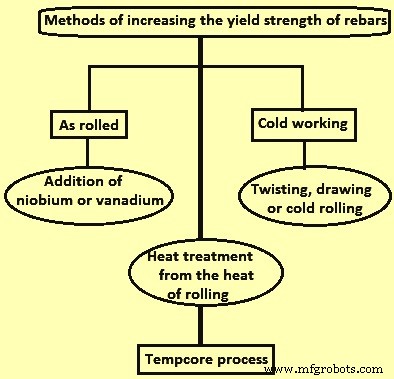

Ada beberapa proses konvensional yang dapat digunakan untuk produksi tulangan las kekuatan tinggi. Metode ini dapat diklasifikasikan ke dalam dua kategori yang berbeda (Gbr 2) seperti yang diberikan di bawah ini.

Tulangan dapat digunakan dalam kondisi as-rolled setelah pendinginan lambat di udara. Untuk produksi tulangan ini, kekuatan luluh ditingkatkan dengan memodifikasi komposisi kimia tetapi kandungan karbon dan mangan harus dijaga tetap rendah untuk menghindari penurunan kemampuan las yang signifikan. Hal ini dilakukan dengan mikro-alloyirig, yaitu dengan menambahkan jumlah yang sesuai dari elemen mikro-paduan seperti niobium atau vanadium.

Tulangan dapat diproduksi dengan meletakkan tulangan pada pengerasan regangan setelah pengerolan panas, misalnya dengan deformasi dingin. Untuk batang seperti itu, kekuatan luluh dapat ditingkatkan dengan meningkatkan tingkat pengerasan regangan. Metode ini memungkinkan produksi tulangan las berkekuatan tinggi dari baja karbon rendah dan baja mangan. Contoh tulangan tersebut adalah tulangan deformasi cold twisted yang dikenal sebagai tulangan CTD.

Gbr 2 Proses yang digunakan untuk produksi tulangan yang dapat dilas dengan kekuatan tinggi

Proses sementara

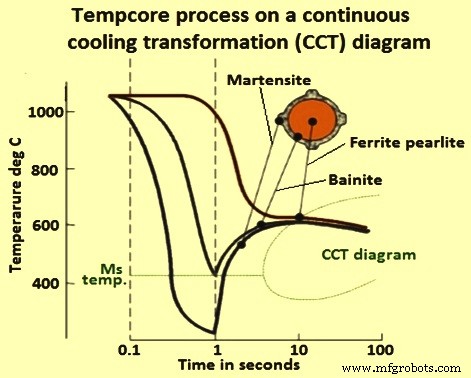

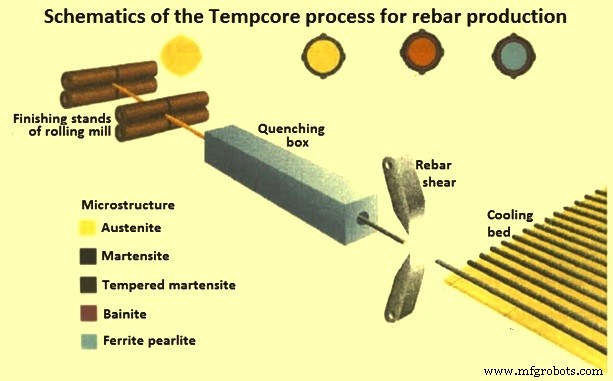

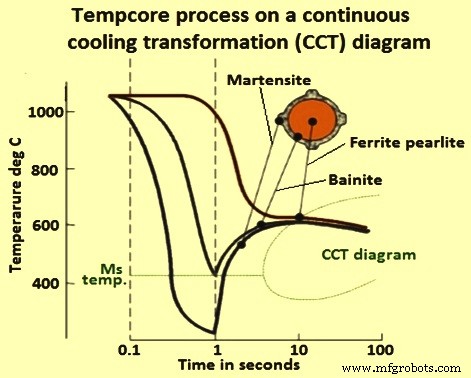

Di pabrik penggilingan yang memproduksi tulangan, billet baja dipanaskan hingga sekitar 1150 derajat C dalam tungku pemanas ulang dan digulung melalui urutan untaian rolling yang secara bertahap mengurangi billet ke ukuran akhir dan bentuk batang tulangan. Saat meninggalkan untai terakhir, pendinginan terkontrol diterapkan sedemikian rupa sehingga batang mengalami transformasi metalurgi tiga tahap seperti yang ditunjukkan oleh diagram transformasi pendinginan kontinu tipikal (CCT) pada Gambar 3. Seperti yang ditunjukkan pada diagram CCT, proses Tempcore tergantung pada suhu dan waktu.

Gbr 3 Proses Tempcore pada diagram CCT

Fitur penting dari proses Tempcore adalah keserbagunaannya yang luar biasa. Sifat-sifat tulangan untuk diameter dan komposisi baja tertentu, dapat sangat bervariasi dengan memilih dengan benar durasi tahap pertama (waktu pendinginan) dan aliran air dalam instalasi pendinginan (intensitas pendinginan). Diterapkan dengan benar, proses ini memungkinkan peningkatan kekuatan luluh dari 150 MPa menjadi 230 MPa tanpa penurunan daktilitas yang signifikan dan menghalangi. Nilai kekuatan tinggi (dapat dilas) dan peningkatan kekuatan baja dicapai pada tulangan baja Tempcore tanpa penambahan elemen paduan.

Proses Tempcore mampu menghasilkan tulangan baja yang dapat dilas dengan kekuatan tinggi dengan kandungan karbon rendah dan mangan rendah tanpa penambahan elemen paduan mikro yang mahal seperti vanadium atau niobium. Karena komposisi billet yang sama dapat digunakan untuk nilai dan diameter baja yang berbeda, rasionalisasi yang signifikan dapat dilakukan di pabrik. Perlakuan pendinginan air dan penempaan otomatis diterapkan langsung di jalur setelah dudukan akhir tanpa pengurangan kecepatan penggulungan atau hilangnya produktivitas. Dengan kombinasi yang bijaksana dari perlakuan Tempcore dan kimia paduan mikro, nilai baru yang lebih tinggi (kekuatan luluh lebih tinggi dari 700 MPa dan kekuatan tarik lebih tinggi dari 800 MPa) dapat diproduksi, terutama untuk tulangan berdiameter besar (hingga 75 mm).

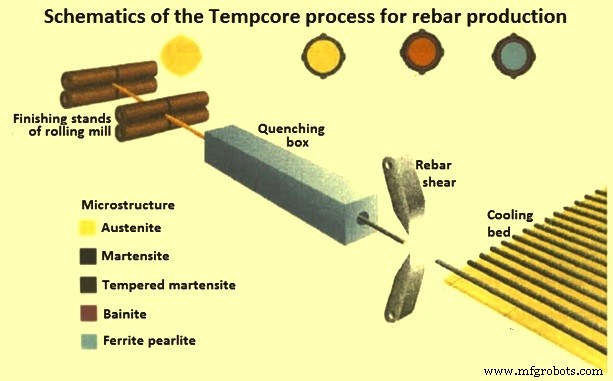

Proses Tempcore untuk produksi tulangan memiliki tiga tahap. Tahapan proses Tempcore ini adalah (i) quenching lapisan permukaan, (ii) self-tempering martensit, dan (iii) transformasi inti. Proses, diterapkan dengan benar, menyebabkan peningkatan kekuatan luluh tulangan dan peningkatan ini tergantung pada intensitas pendinginan. Skema proses ditunjukkan pada Gambar 3.

Pada tahap pertama, tulangan yang meninggalkan stand terakhir dari hot rolling mill melewati bagian pendingin air khusus. Efisiensi pendinginan instalasi ini sedemikian rupa sehingga lapisan permukaan tulangan dipadamkan menjadi martensit sementara inti tetap austenitik. Perlakuan pendinginan dihentikan ketika ketebalan martensit yang ditentukan telah terbentuk di bawah kulit (bagian luar dari bagian tulangan turun di bawah suhu awal transformasi martensit Ms).

Pada tahap kedua, tulangan meninggalkan bagian pendinginan yang intens dan gradien suhu terbentuk di bagian melintangnya yang menyebabkan panas dilepaskan dari pusat ke permukaan. Peningkatan suhu lapisan permukaan ini menghasilkan self-tempering dari martensit. Nama Tempcore telah dipilih untuk menggambarkan fakta bahwa lapisan martensit TEMPered oleh panas yang tersisa di CORE pada akhir tahap pendinginan.

Akhirnya, pada tahap ketiga, selama pendinginan lambat tulangan pada alas pendingin, inti austenitik berubah menjadi ferit dan perlit atau menjadi bainit, ferit dan perlit. Oleh karena itu, tulangan baja Tempcore pada dasarnya adalah bahan komposit yang terdiri dari lapisan luar keras yang ditempatkan secara konsentris dan inti lunak dengan lapisan antara yang dikeraskan antara. Dengan kandungan karbon yang relatif rendah, tulangan baja Tempcore memberikan kekuatan tinggi, keuletan yang sangat baik, dan kemampuan las di antara keunggulan lainnya.

Gbr 4 Skema proses Tempcore untuk produksi rebar

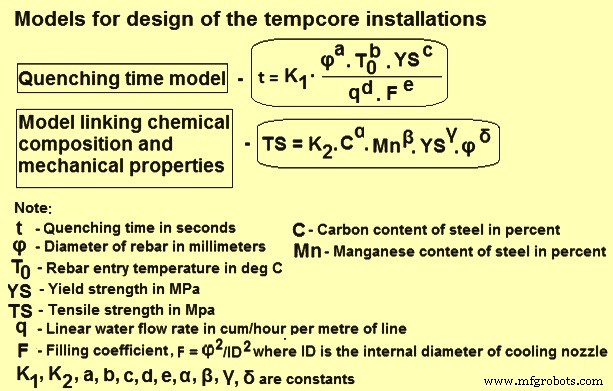

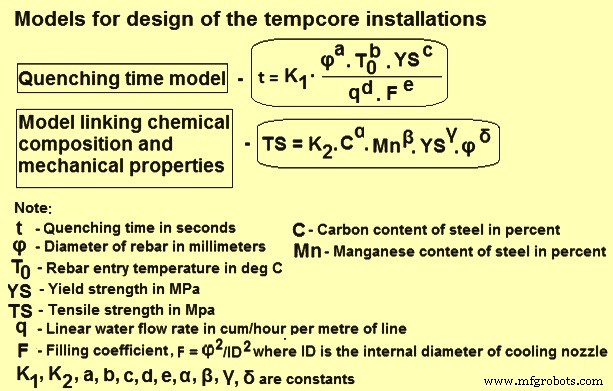

Ada dua model proses yang telah dikembangkan untuk proses Tempcore oleh CRM (Gambar 5). Keduanya terus digunakan dan ditingkatkan dengan hasil commissioning dari instalasi baru. Model pertama digunakan untuk desain instalasi. Ini menghitung waktu pendinginan yang diperlukan untuk mendapatkan grade untuk menghasilkan kekuatan luluh minimum (yaitu kekuatan luluh + margin keamanan) dari (i) data tulangan (diameter, suhu akhir), (ii) dengan pemilihan diameter internal nozel pendingin, dan (iii) laju aliran air spesifik. Model kedua menghubungkan sifat mekanik dengan komposisi kimia baja dan dengan diameter tulangan.

Optimalisasi setiap instalasi Tempcore baru, dengan mempertimbangkan batasan pabrik, kelurusan tulangan, dan proses yang dapat dikontrol, dan kompromi terbaik dicapai antara (i) panjang keseluruhan peralatan, (ii) total laju aliran air pendingin (pada tekanan nominal 1,2 MPa), dan (iii) jumlah rentang nozel pendingin yang diperlukan untuk menutupi seluruh rentang diameter tulangan.

Gbr 5 Model untuk desain instalasi Tempcore

Poin penting lainnya adalah untuk mengurangi waktu dan tenaga yang dibutuhkan selama perubahan diameter atau untuk menghasilkan produk non Tempcore. Ketika ruang yang tersedia cukup, kotak penampung air yang dapat dipindahkan secara lateral dipilih. Untuk saluran pendingin yang panjang, segmentasi dalam dua atau tiga kotak air (masing-masing dapat digerakkan secara lateral) juga dimungkinkan seperti yang telah dilakukan pada pemasangan baru-baru ini untuk tulangan berdiameter besar (hingga 75 mm). Ini adalah instalasi Tempcore terpanjang dengan panjang 54 m (3 bagian masing-masing 18 m). Dilengkapi dengan remote on/off valve pada setiap nosel pendingin. Ketika ruang yang tersedia (lebar, ketinggian garis lulus) adalah kendala utama, kotak penampung air dapat diperbaiki dengan satu rentang nozel pendingin.

Pemasangan Tempcore juga dapat dirancang dengan 4 jalur pendinginan paralel untuk slit-rolling dari tulangan berdiameter 8 mm hingga 12 mm. Garis ini memiliki kotak pengumpul air yang ringkas, dilengkapi pada setiap untai dengan kontrol individual untuk panjang pendinginan dan laju aliran air. Beberapa fitur khusus lainnya juga digunakan seperti perlindungan nozel pendingin yang tidak digunakan terhadap panas berlebih (terutama saat masuk ke saluran pendingin) oleh nozel kerucut penuh eksternal, atau melalui jaket air di sepanjang pipa pendingin hilir dengan air mengalir dua. nozel kerucut penuh untuk mendinginkan injektor. Perangkat anti-hisap digunakan di depan nosel pendingin (untuk diameter tulangan dari 25 mm) untuk mencegah penghisapan udara oleh nozel dan untuk menghindari penurunan yang sesuai dalam efisiensi pendinginan di ujung depan billet.

Kontrol proses Tempcore

Prosedur kontrol didasarkan pada hubungan kekuatan luluh/temperatur, yang diperoleh dari hasil uji coba komisioning. Jika ada variasi ketebalan lapisan martensit versus kekuatan luluh, maka daya pendinginan dari saluran pendinginan harus disesuaikan untuk mendapatkan nilai yang diperlukan untuk kekuatan luluh (YS dari grade + margin keselamatan).

Pirometer adalah jantung dari kontrol proses. Lokasi tempering pyrometer sangat penting untuk mendapatkan pengukuran sedekat mungkin dengan suhu pemulihan maksimum (maksimum yang dicapai oleh permukaan). Pirometer yang terletak di pintu masuk kotak Tempcore juga penting untuk mengukur variasi suhu akhir di sepanjang billet atau di antara billet yang berurutan. Variasi suhu akhir 50 derajat C sesuai dengan variasi sekitar 8% dari panjang pendinginan pada laju aliran air spesifik yang sama, dan dengan demikian juga dengan variasi sifat tarik setelah perlakuan.

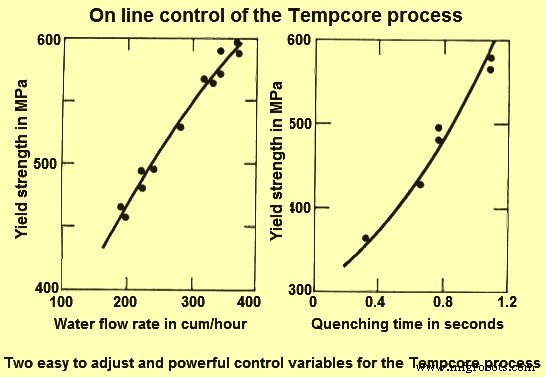

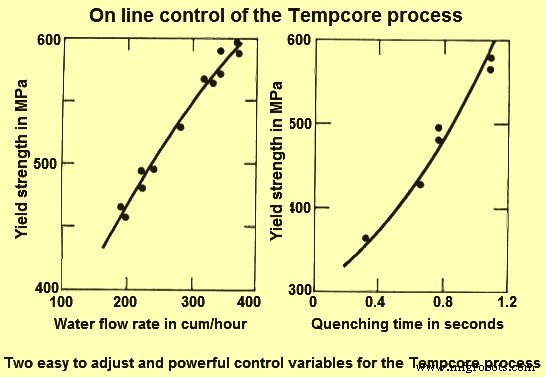

Dua variabel kontrol yang mudah disesuaikan dan kuat dalam proses Tempcore adalah laju aliran air dan waktu pendinginan (Gbr 6). Kontrol daya pendinginan saluran Tempcore dilakukan dalam dua langkah. Pada langkah pertama (kontrol utama), panjang saluran pendinginan (yaitu jumlah nozel yang digunakan) disesuaikan. Untuk melakukan kontrol yang efisien dan untuk menjaga homogenitas pendinginan yang baik, nozel yang dimatikan adalah nozel hulu. Pada langkah kedua (penyetelan halus), laju aliran air diatur dengan bekerja pada katup modulasi utama.

Gbr 6 Kontrol online proses Tempcore

Lama pendinginan dan waktu pendinginan dihubungkan oleh kecepatan penggulungan pada dudukan akhir. Kecepatan ini diperlukan untuk dipertahankan konstan sepanjang billet selama penyeberangan peralatan pendinginan, dan lebih khusus lagi ketika ekor billet meninggalkan stand finishing. Itu diasumsikan oleh pinch-roll yang terletak di antara pintu keluar kotak Tempcore dan geser pemisah. Tanpa menggunakan gulungan jepit ini, saat ekor meninggalkan dudukan akhir, diameter tulangan kecil diperlambat oleh air sedangkan diameter terbesar dipercepat.

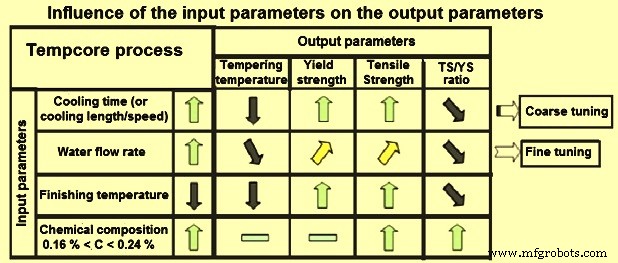

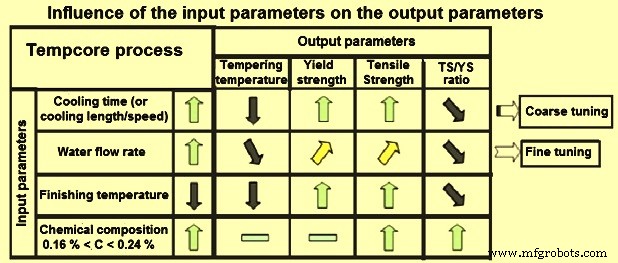

Untuk diameter tertentu, parameter input (panjang pendinginan, laju aliran air, suhu finishing, dan komposisi kimia baja) memiliki pengaruh pada parameter output proses (temperatur temper, kekuatan luluh, kekuatan tarik, dan rasio TS/YS. ). Pengaruh ini ditunjukkan pada Gambar 7.

Gbr 7 Pengaruh parameter input pada parameter output

Penggunaan instalasi Tempcore dengan benar

Untuk mendapatkan perlakuan yang homogen, intensitas pendinginan (diberikan oleh laju aliran air per meter saluran) harus cukup tinggi untuk mendapatkan cincin luar martensit yang lengkap dan teratur, konstan sepanjang billet. Kelurusan tulangan yang baik diperoleh dengan perlakuan Tempcore yang homogen. Jika cincin martensit terbuka, batang bergelombang terlihat pada alas pendingin. Beberapa poin penting yang tidak boleh dilakukan untuk penggunaan yang tepat dari instalasi Tempcore diberikan di bawah ini.

- Bila tulangan dengan diameter terlalu kecil dirawat melalui nosel pendingin yang terlalu besar, maka koefisien pengisian F sangat rendah. Hal ini menyebabkan cincin martensit terbuka. Fenomena ini juga terlihat ketika nozel pendingin mengalami keausan yang berlebihan, seringkali karena ketidaksejajaran nozel pendingin ini.

- Bila menggunakan panjang pendinginan penuh yang tersedia dengan laju aliran air per meter yang rendah, maka intensitas pendinginannya terlalu rendah.

- Metode sebelumnya lebih mencolok ketika panjang pendinginan yang dirancang lebih dari dua kali lipat dari yang diperlukan.

- Menggunakan nosel pendingin aktif selalu di pintu masuk saluran pendingin diikuti oleh beberapa nozel pendingin dekat dan akhirnya panjang pendinginan aktif yang diberikan hingga stripper sangat membantu. Kemudian laju pendinginan terganggu dan menjadi terlalu rendah untuk mendapatkan lapisan martensit yang seragam.

- Metode yang salah sebelumnya jika sering digunakan untuk melindungi nozel pendingin tertutup dari panas berlebih jika batang panas (sekitar 1000 derajat C) di pintu masuk, menyebabkan kebocoran air. Oleh karena itu, desain yang benar harus ada untuk menghadirkan perlindungan serius pada nozel pendingin ini untuk menghindari pembakaran gasket.

- Penyumbatan sebagian atau seluruhnya pada beberapa nozel pendingin dapat menyebabkan pendinginan yang tidak teratur di sekitar produk.

- Penyumbatan sebagian atau seluruhnya pada stripper dapat menyebabkan pendinginan berlebihan pada tulangan karena pendinginan tidak dihentikan di pintu keluar pemasangan. Air di pemandu hilir juga dapat memengaruhi deteksi fotosel yang mendorong guling atau geser.

- Lokasi pirometer temper yang salah dapat mengakibatkan tidak adanya visibilitas untuk mengontrol proses.

- Jika tidak ada perawatan pirometer (perlindungan elektronik dengan pendinginan, pembersihan lensa secara berkala, pemeriksaan berkala di depan tungku benda hitam) maka hal itu menyebabkan penyimpangan suhu dan kemudian tulangan yang dihasilkan ditolak.

- Jika tidak ada pinch-roll saat keluar dari quenching line, atau ada pinching/pengaturan kecepatan yang salah, maka hal itu menyebabkan variasi besar dari sifat mekanik sepanjang billet.

Sifat karakteristik tulangan baja Tempcore

Berbagai sifat karakteristik tulangan baja Tempcore dijelaskan di bawah ini.

Jenis baja – Baja untuk tulangan Tempcore pada dasarnya adalah baja karbon rendah polos yang ditentukan untuk kekuatan luluh, keuletan, karbon atau setara karbon dan rasio luluh terhadap tarik. Kandungan karbon maksimum dan minimum yang ditentukan dimaksudkan untuk memastikan kemampuan las dan kemampuan mengeras. Dengan kandungan karbon yang terlalu rendah, kekerasan baja umumnya tidak cukup dan oleh karena itu diperlukan pendinginan yang lebih parah yang mempengaruhi desain rolling mill, misalnya kecepatan rolling mill, serta panjang dan efisiensi ruang pendingin. Baja karbon dengan kandungan karbon dalam kisaran 0,13% hingga 0,24% dan setara karbon (CE) kurang dari 0,45% telah terbukti menjadi keseimbangan terbaik untuk memenuhi pertimbangan di atas.

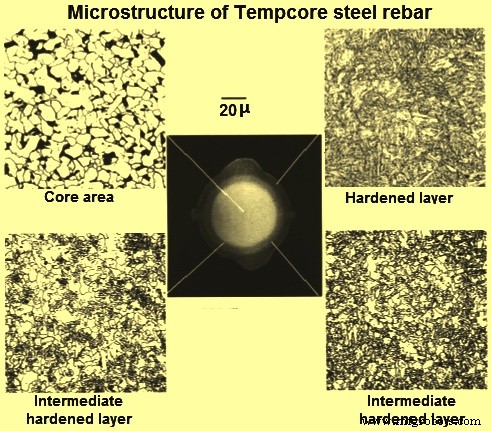

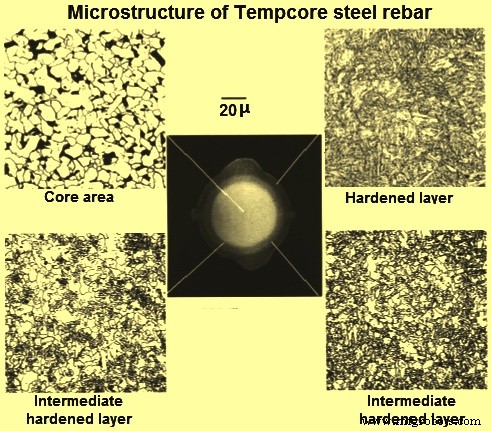

Fase metalurgi dan struktur mikro – Martensit yang ditempa dalam bentuk paket pelat tipis dengan morfologi martensit mencirikan lapisan yang mengeras. Campuran bainit dan ferit poligonal berada di lapisan pengerasan menengah dan ferit poligonal dan perlit berkembang di inti.

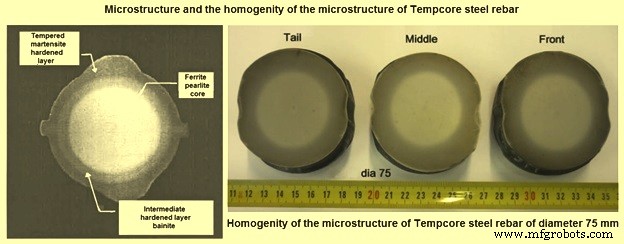

Struktur mikro biasanya baik-baik saja karena pendinginan yang relatif cepat di inti dan karena perlakuan termo-mekanis yang terlibat dalam proses Tempcore, misalnya, butiran ferit poligonal di wilayah inti dapat berdiameter 8 mikrometer dan bahkan 3 mikrometer. diameter ketika suhu temper yang lebih rendah digunakan. Namun, konglomerat kasar pseudo-eutektoid dan ferit Widmanstatten di inti juga merupakan kemungkinan hasil dari proses tersebut. Struktur mikro tulangan baja Tempcore ditunjukkan pada Gambar 8.

Gbr 8 Struktur mikro tulangan baja Tempcore

Terkadang ferit Widmanstatten terbentuk karena suhu pemerataan yang lebih tinggi. Ada kemungkinan bahwa suhu finishing yang tinggi dan mungkin juga deformasi rolling yang tidak mencukupi adalah alasan utama untuk membentuk jenis mikrostruktur ini. Temperatur akhir yang tinggi dan deformasi pengerolan yang tidak mencukupi menghasilkan butiran austenitik yang besar pada akhir penggilasan, dan dengan demikian martensit kasar dan bainit berkembang di lapisan yang dikeraskan dan di lapisan yang dikeraskan antara selama pendinginan berikutnya. Ukuran butir austenit yang besar di inti mencegah pelampiasan batas butir ferit, sehingga memungkinkan ferit Widmanstatten tumbuh.

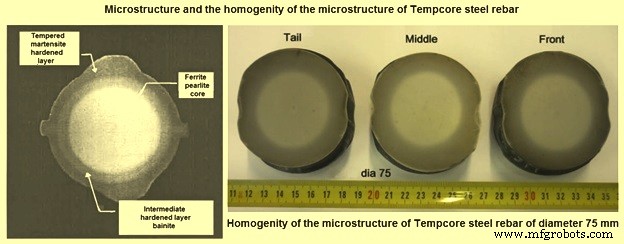

Penampang tergores khas yang menunjukkan tiga wilayah metalurgi dan struktur mikro tipikal dan homogenitas struktur mikro tulangan baja Tempcore ditunjukkan pada Gambar 9.

Gbr 9 Struktur mikro dan homogenitas struktur mikro tulangan baja Tempcore

Efek parameter proses dan komposisi baja -Parameter proses dan komposisi baja berperan dalam sifat akhir. Biasanya jika lapisan martensit lebih tebal, panas yang ditahan lebih sedikit dan dengan demikian tempering lebih sederhana sehingga tulangan menunjukkan kekuatan luluh yang lebih tinggi dan perpanjangan yang lebih rendah. Waktu pendinginan yang lebih lama, suhu akhir yang lebih rendah dan intensitas pendinginan yang lebih tinggi menghasilkan lapisan martensit yang lebih tebal dan suhu temper yang lebih rendah. Kandungan karbon dan mangan yang lebih tinggi meningkatkan kekerasan baja, dan karenanya lebih banyak martensit terbentuk. Selain itu, kekuatan martensit temper meningkat seiring dengan meningkatnya kandungan karbon.

Model pada Gambar 5 menggambarkan hubungan antara kekuatan luluh dan semua parameter yang mempengaruhi. Model ini awalnya digunakan untuk desain instalasi. Meskipun suhu temper tidak muncul dalam model ini secara langsung, suhu akhir, waktu pendinginan, diameter batang dan laju aliran air berhubungan cukup kuat dengannya. Perpanjangan tulangan baja Tempcore memiliki korespondensi yang hampir linier dengan kekuatan luluh.

Properti tarik – Proses Tempcore dapat meningkatkan tegangan luluh untuk komposisi tertentu sebesar 150 MPa hingga 200 MPa tanpa kehilangan banyak perpanjangan. Sifat tarik batang tergantung pada parameter proses dan komposisi baja. Kisaran kekuatan luluh khas tulangan baja Tempcore adalah antara 415 MPa hingga 550 MPa dan perpanjangan pada panjang pengukur 5d adalah 30% hingga 25% dalam urutan yang sama. Ciri khas kurva tegangan regangan menunjukkan (i) modulus elastisitas adalah 200.000 MPa, (ii) batang memiliki titik leleh yang ditandai dan tipe luders Luders dan karenanya tegangan pembuktian 0,01% bertepatan dengan tegangan pembuktian 0,2%, (iii) rasio tegangan luluh terhadap kekuatan tarik adalah sekitar 0,85, dan (iv) batang memiliki perpanjangan yang besar (25 % hingga 30 %), regangan Luders yang besar dan regangan seragam yang besar.

Tulangan baja tempcore memiliki dua fitur utama ketika sifat tarik dibandingkan dengan batang baja konvensional. Fitur-fitur ini adalah (i) rasio kekuatan luluh terhadap kekuatan tarik yang lebih tinggi, 0,85 berbanding 0,65 untuk batang konvensional, dan (ii) perpanjangan yang lebih besar, 25% berbanding 4,5% hingga 22% untuk batang baja konvensional.

Kemampuan Bentuk – Sifat luar biasa lainnya dari rebar baja Tempcore adalah memiliki sifat lentur dan lentur yang sangat baik. Meskipun lapisan luar telah mengeras, diameter tikungan minimum untuk tikungan tunggal 180 derajat ditetapkan sebagai 1d untuk batang berdiameter 12 mm hingga 28 mm dan 2d untuk batang berdiameter 32 mm dan 36 mm.

Beberapa tulangan Tempcore (diameter 20 mm dan 28 mm) bahkan dapat ditekuk tanpa mandrel. Batang juga dapat menahan semua uji pembengkokan dan pembengkokan kembali setelah penuaan, memenuhi persyaratan standar. Selanjutnya, operasi pembengkokan membutuhkan lebih sedikit energi jika dibandingkan dengan jenis tulangan lainnya karena rasio kekuatan tarik terhadap kekuatan luluh yang rendah. Diperkirakan bahwa 10% hingga 20% energi dihemat dalam pembengkokan. Perbandingan sifat lentur tulangan Tempcore dengan batang baja konvensional diberikan pada Tab 1.

| Tab 1 Perbandingan sifat lentur tulangan baja Tempcore dengan batang baja konvensional |

| | Uji tikungan | Nilai D khas |

| Baja konvensional (CE =0,61 %) | Tulang baja tempcore (CE =0,30 %) |

| 1 | membungkuk 180 derajat | 3 | 0,5 |

| 2 | membungkuk 90 derajat dan menekuk kembali setelah penuaan | 6 | 3,2 |

| 3 | tekuk 90 derajat setelah pengelasan pantat listrik | 15 | 4 |

| 4 | tekuk 90 derajat setelah pengelasan silang listrik | Lebih dari 20 | 7 |

| Catatan:Kelenturan dinyatakan dalam diameter lentur minimum D. (D adalah rasio diameter lentur minimum yang mungkin terhadap diameter tulangan |

Kemampuan las – Kemampuan las baja sangat sensitif terhadap komposisi kimia, terutama terhadap kandungan karbon dan setara karbon (CE). Dua formula populer digunakan, satu diikuti oleh International Institute for Welding (IIW) dan yang lainnya diberikan oleh Ito dan Besseyo, masing-masing mencakup rentang karbon tinggi dan rendah.

Rumus IIW adalah CE =C + (Mn + Si)/6 + (Cr + Mo + V)/5 + (Cu + Ni)/15 untuk karbon lebih tinggi dari 0,18%, sedangkan rumus Ito dan Besseyo adalah CE =C + Si/30 + (Mn + Cu + Cr)/20 + Ni/60 + Mo/15 + V/10 + 5B untuk karbon kurang dari 0,18%. Rumus ekivalen karbon IIW menunjukkan toleransi yang lebih kecil terhadap elemen paduan substitusi daripada persamaan Ito-Besseyo. Untuk kemampuan las tulangan baja, biasanya digunakan rumus IIW atau rumus IIW yang disederhanakan (CE =C + Mn/6) karena kandungan karbonnya.

Dengan rumus IIW, ketika CE kurang dari 0,45% baja dianggap dapat dilas dengan teknik modern. CE tulangan baja Tempcore jauh di bawah nilai kritis 0,45% dan sekali lagi lebih unggul dari jenis tulangan lainnya.

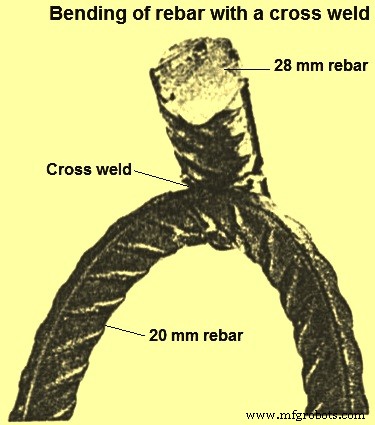

Kemampuan las yang sangat baik dari tulangan baja Tempcore ditunjukkan dengan baik oleh uji lengkung pada las silang (Gbr 10). Tidak ada tanda-tanda retakan HAZ pada lasan batang berdiameter 20 mm saat ditekuk pada sudut 180 derajat pada mandrel 3d. Tulangan baja Tempcore dalam suhu rendah dan/atau dalam keadaan basah menunjukkan kemampuan las yang luar biasa. Tidak diperlukan pemanasan awal dan pemanasan akhir.

Gbr 10 Pembengkokan tulangan Tempcore dengan las silang

Kemampuan las yang sangat baik juga ditunjukkan oleh sifat tarik yang diperoleh setelah pengelasan. Pada las butt flush, tidak ada penurunan kekuatan luluh yang umumnya terlihat dengan fraktur yang terletak di luar lasan. Juga, terlihat bahwa dalam proses las dan pengelasan yang berbeda, tidak ada retakan yang terjadi pada las.

Properti lainnya – Selain kekuatan tarik yang tinggi, keuletan yang sangat baik, dan kemampuan las yang luar biasa, tulangan baja Tempcore menunjukkan ketangguhan suhu rendah yang baik, kepekaan yang lebih rendah terhadap kerusakan permukaan, dan ketahanan lelah dan kepekaan terhadap panas juga sangat kompetitif. Telah ditunjukkan bahwa pada -60 derajat C, tulangan berdiameter 20 mm dengan potongan sedalam 1 mm menyerap 190 kalori dalam uji berat jatuh tanpa putus. Uji berat jatuh pada arc strike yang rusak pada tulangan baja Tempcore berdiameter 12 mm, 16 mm dan 20 mm menunjukkan bahwa tidak ada patah pada -75 derajat C. Demikian pula, patah takik dan batang umur regangan bertahan dalam uji beban jatuh pada suhu -60 derajat C.

Sejumlah uji fatik telah dilakukan pada tulangan baja Tempcore. Pengujian ini menunjukkan bahwa sifat lelah tulangan baja Tempcore memenuhi persyaratan standar. Uji fatik yang dilakukan pada tulangan baja Tempcore berdiameter 12 mm telah menunjukkan sifat kelelahan yang lebih baik daripada batang yang dikerjakan dengan dingin. Penyelidikan juga telah dilakukan pada sifat kelelahan tulangan baja Tempcore dengan minat pada efek galvanisasi. Semua hasil pengujian menunjukkan bahwa kekuatan lelah tulangan baja Tempcore sama baiknya dengan tulangan baja jenis lain dengan kekuatan luluh yang setara.

Sifat ketahanan panas dari tulangan baja Tempcore sangat penting karena kemungkinan kerusakan akibat kebakaran. Resistansi ini telah dievaluasi dengan dua cara yaitu (i) kehilangan kekuatan tarik pada suhu kamar setelah aplikasi panas sebelumnya, dan (ii) kehilangan kekuatan tarik pada suhu tinggi. Telah ditunjukkan bahwa setelah pemanasan dalam kondisi laboratorium pada suhu antara 250 derajat C dan 900 derajat C selama setengah jam, kekuatan tarik suhu kamar sedikit meningkat dengan pemanasan awal hingga 500 derajat C dan penurunan yang signifikan terjadi di atas suhu tersebut. Properti ini sebagus tulangan bengkok dingin dan lebih baik daripada yang ditunjukkan oleh beberapa batang canai panas. Cold -worked rebars start to lose strength at 300 deg C to 400 deg C. Hot rolled steel bars lose considerable strength from 350 deg C onwards and hot-rolled low carbon micro-alloyed steel rebar starts to show loss in strength from 600 deg C. Tensile strength of Tempcore steel rebars at elevated temperature is similar to cold worked and micro-alloyed rebars with a 20 % and 40 % reduction in yield strength at 300 deg C and 500 deg C respectively.