Jangan mengabaikan inspeksi pemeliharaan subjektif

Pemantauan kondisi (CM) bukanlah aktivitas yang memperpanjang hidup. Kegiatan yang memperpanjang hidup adalah hal-hal seperti pelumasan, penyelarasan, penyeimbangan, dan prosedur operasi. Sangat penting untuk menjaga fakta yang sangat mendasar ini jelas dalam semua komunikasi di dalam pabrik Anda; jika tidak, terlalu sedikit kepentingan yang dapat ditempatkan pada perencanaan dan penjadwalan perintah kerja korektif yang berasal dari CM.

CM hanya memberikan informasi kegagalan sebelum terjadi breakdown. Anda dapat melakukannya dengan alat inspeksi - monitor getaran, senjata suhu inframerah, pengukur tekanan, volt meter, dan lainnya. Anda juga dapat mengeksekusi CM secara subjektif dengan melihat, mendengarkan, merasakan, dan mencium (mari kita hindari mencicipi, ya?).

Artikel ini didedikasikan untuk keterampilan inspeksi subjektif (lihat, dengar, rasakan, cium) yang agak hilang.

Saat ini, kita cenderung lebih mengandalkan teknologi. Komputer memang bagus, tetapi mereka bisa sangat buruk dalam menafsirkan kondisi mesin. Misalnya, bagaimana kita membuat komputer:

temukan baut yang kendor dengan harga terjangkau sebelum terjadi kelonggaran mekanis?

lihat penumpukan kotoran pada motor listrik sebelum panas meningkat?

temukan breker yang baru saja dipasang di gearbox?

menemukan lokasi kebocoran pada sistem pneumatik?

menunjukkan masalah dengan fotosel yang tidak sejajar?

Masalah ini entah bagaimana dapat ditemukan secara akurat dengan komputer, tetapi orang yang terlatih dengan baik hanya membutuhkan sekitar 10 detik untuk melihat masalahnya.

Seberapa baik kinerja pabrik Anda dengan inspeksi mekanis, instrumentasi, dan kelistrikan? Sementara artikel sering berbicara tentang sistem manajemen yang diperlukan, saya ingin membuat daftar beberapa contoh dasar untuk menemukan kembali metode pemeriksaan subjektif.

Terlepas dari apakah Anda melakukan inspeksi dengan komputer genggam atau sistem kertas, dapat tren data atau tidak, atau memiliki indikator kinerja utama atau tidak, Anda tidak akan berhasil kecuali orang-orang Anda dapat melakukan inspeksi kualitas pada peralatan. Berikut ini contohnya:

Contoh 1:Suhu motor AC

Jika pemeriksa Anda melihat suhu motor, apakah mereka meluangkan waktu untuk memikirkan pentingnya suhu panas di sisi kopling motor vs. suhu panas di bagian tengah motor? Suhu panas di bagian tengah sering kali berarti belitan yang rusak atau situasi kelebihan beban, sedangkan suhu panas di sisi kopling motor berarti masalah bantalan.

Contoh 2:Kopling

Apakah kopling dan peralatan yang terpasang pada kopling dioperasikan ke mode kerusakan, atau apakah masalah ditemukan sebelum kerusakan terjadi? Semua kopling yang dapat menyebabkan kerusakan yang menelan biaya lebih dari beberapa ratus dolar harus memiliki penutup inspeksi sehingga elemen kopling, baut, dan alur pasak dapat diperiksa dengan mudah. (Biaya inspeksi maksimum $100 per tahun.) Sebaiknya, inspeksi dilakukan dengan stroboscope saat peralatan sedang berjalan (lihat Gambar 1).

Gambar 1. Kopling dapat diperiksa saat dijalankan

dengan stroboskop. Perhatikan bahwa pabrik ini telah

mengikuti peraturan OSHA 1942 untuk keamanan penjaga.

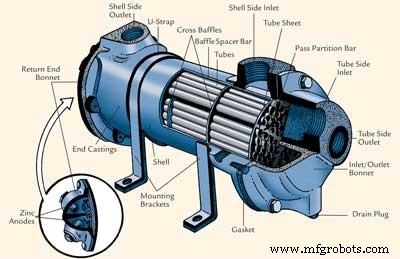

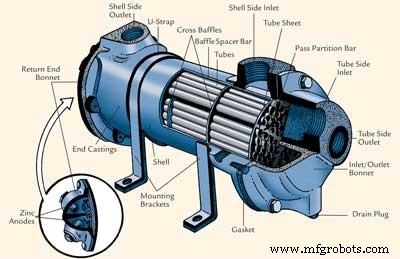

Contoh 3:Anoda korban penukar panas

Fungsi dasar anoda korban adalah untuk melindungi material di sekitarnya. Penggunaan yang umum adalah untuk menempatkan steker di cangkang besi cor penukar panas (Gambar 3). Anoda biasanya terbuat dari seng dan perlahan-lahan akan menimbulkan korosi alih-alih cangkang besi. Fenomena ini disebut korosi galvanik. Bagaimana Anda memeriksa sumbat seng sebelum mulai bocor dalam aplikasi kritis? Bor lubang kecil hingga kedalaman yang dangkal di tengah sumbat seng. Kebocoran kecil akan terlihat di tengah steker sebelum waktunya untuk menggantinya.

Gambar 3. Pemeriksaan anoda seng dalam penukar panas disederhanakan

dengan mengebor lubang kecil. Ketika anoda aus, akan terjadi kebocoran kecil

sehingga kebutuhan penggantian dapat dideteksi lebih awal.

Contoh 4:Pengepakan pompa

Penggantian kemasan pompa berubah menjadi keadaan darurat di beberapa pabrik karena pola pikir yang salah sedang dimainkan. Jika tidak bocor lebih dari yang direkomendasikan satu hingga dua tetes per detik, biasanya tidak diperiksa. Mengapa tidak mengubah pola pikir? Pastikan pengepakan diganti ketika hanya ada seperdelapan inci sisa pengambilan di dalam kemasan (Gambar 2)?

Gambar 2. Ganti kemasan pompa bila ada

satu- seperdelapan inci dari sisa sisa dalam kemasan.

Angka

IDCON baru-baru ini mengumpulkan informasi tentang bagaimana permintaan kerja dimulai di pabrik proses besar. Kami mengumpulkan semua permintaan pekerjaan selama tujuh bulan dan menganalisis bagaimana pekerjaan itu ditemukan. Data menunjukkan bahwa hampir 70 persen dari semua masalah yang ditemukan dari CM diambil secara subjektif oleh operator dan mekanik melalui inspeksi tampilan, pendengaran, rasa, dan penciuman yang mendetail.

Banyak masalah tidak akan ditemukan jika bukan karena analisis getaran, teknologi inframerah dan analisis minyak. Tetapi data tersebut membuat Anda bertanya-tanya apakah kami tidak memanfaatkan inspeksi subjektif. Mereka adalah alat pemeliharaan yang sangat kuat dan hemat biaya.

Torbjörn (Tor) Idhammar adalah mitra dan wakil presiden konsultan manajemen keandalan dan pemeliharaan untuk IDCON Inc. Tanggung jawab utamanya meliputi pelatihan dan dukungan implementasi untuk pemeliharaan preventif/perawatan penting dan pemantauan kondisi, perencanaan dan penjadwalan, manajemen suku cadang, dan menghilangkan akar penyebab masalah. Dia adalah penulis “Standar Pemantauan Kondisi” (volume 1 sampai 3). Ia memperoleh gelar BS di bidang teknik industri dari North Carolina State University dan gelar MS di bidang teknik mesin dari Universitas Lund (Swedia). Hubungi Tor di 800-849-2041 atau email [email protected].

Konsultan Manajemen dalam Keandalan dan Pemeliharaan – IDCON

www.idcon.com