Pendekatan shutdown proaktif memangkas biaya pemeliharaan Potlatch

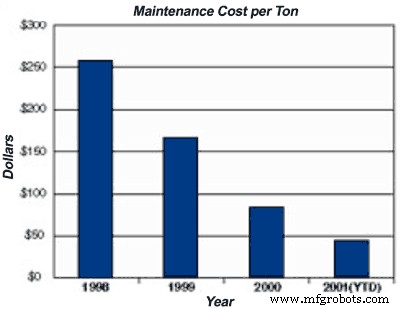

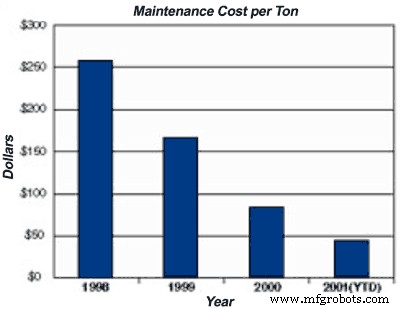

Teknik manajemen penghentian perawatan berbiaya rendah yang berfokus pada jenis, kualitas, dan waktu kerja berkontribusi pada penurunan 83 persen dalam biaya perawatan per ton di pabrik pulp dan kertas Potlatch Corporation di Jubah , Min.

Manajemen penghentian yang efektif sangat penting untuk pengoperasian pabrik – karena tanpa penghentian yang direncanakan dan dilaksanakan dengan baik, keandalan peralatan akan menurun, dan pabrik harus membayar harga dalam kualitas yang buruk dan kehilangan produksi. Menjadi mahir dalam mengelola shutdown adalah cara untuk mengurangi biaya downtime secara keseluruhan sehingga shutdown itu sendiri tidak menghabiskan penghematan yang mampu mereka hasilkan.

Karena kondisi ekonomi saat ini, pemotongan biaya telah menjadi prioritas tinggi, dan manajemen penutupan yang efektif adalah latihan dalam pengurangan limbah tersebut. Penghentian pemeliharaan merupakan bagian utama dari anggaran tahunan di sebagian besar pabrik dan biasanya merupakan target pengurangan biaya. Namun, biaya penutupan pemeliharaan dapat dikurangi 30 hingga 50 persen dari tingkat historis jika pengaktifan setelah pemadaman terjadi dengan lancar dan dapat diprediksi. Dengan menggunakan teknik manajemen shutdown yang sederhana dan efektif, penghematan yang setara dengan beberapa minggu produksi tambahan setiap tahun dapat dicapai. Peningkatan ini dapat terjadi tanpa mengorbankan pekerjaan apa pun atau membatalkan waktu henti pemeliharaan terjadwal.

Jika prinsip-prinsip manajemen shutdown yang sukses dipahami dengan jelas, tindakan yang diperlukan untuk membuat shutdown lebih hemat biaya dapat segera diambil. Ketika pabrik memutuskan untuk mengidentifikasi pekerjaan pemadaman besar jauh sebelumnya dan pekerjaan direncanakan dengan hati-hati untuk memaksimalkan kemudahan pelaksanaan, hasilnya adalah biaya yang lebih rendah. Jika, pada saat yang sama, gangguan pada proses (seperti pekerjaan tambahan yang terlambat) dikendalikan, akan ada sumber daya yang cukup tersedia untuk terus menyempurnakan dan meningkatkan model penghentian untuk penghematan yang lebih besar setiap tahun.

Shutdown memiliki dampak serius pada profitabilitas pabrik, dan teknik manajemen shutdown berbiaya rendah berbeda dari praktik tradisional. Tiga konsep penting yang membedakan shutdown yang dikelola dengan baik dan berbiaya rendah dari shutdown yang dikelola dengan buruk adalah:

- Jenis pekerjaan yang dijalankan selama shutdown.

- Jadwal final untuk daftar pekerjaan shutdown.

- Kualitas perencanaan kerja shutdown.

Jenis pekerjaan penonaktifan sangat penting

Sangat penting bahwa daftar pekerjaan shutdown dibuat sesingkat mungkin. Menjaga agar daftar tetap pendek adalah cara untuk mengurangi biaya dan metode utama untuk berfokus pada pekerjaan yang hanya dapat dilakukan selama pemadaman listrik besar-besaran. Semua pekerjaan lain ditangguhkan ke waktu di luar jendela shutdown.

Kegiatan utama selama shutdown harus bersifat preventif (termasuk inspeksi peralatan), diikuti dengan pembersihan dan perbaikan. Ketika konsep dasar ini diikuti, hal itu menghasilkan pengurangan waktu lembur, biaya kontraktor yang lebih rendah, dan dokumentasi yang unggul. Ini juga hampir menjamin bahwa anggaran akan terpenuhi. Misalnya, dengan menggunakan metode daftar pekerjaan singkat selama pemadaman listrik tahun 2001 di pabrik pulp dan kertas Potlatch di Cloquet, Minn., departemen daya dan pemulihan menyelesaikan pekerjaannya dalam 3 persen dari biaya yang dianggarkan untuk tahun kedua berturut-turut.

Awalnya, banyak personel pabrik di Cloquet percaya bahwa yang terbaik adalah melakukan pekerjaan sebanyak mungkin selama pemadaman listrik besar-besaran. Namun, setelah beralih ke pendekatan daftar kerja pendek, ada peningkatan yang nyata dalam pengendalian anggaran, biaya pemadaman keseluruhan, keandalan peralatan, dan efisiensi perencanaan. Ada juga pengurangan penggunaan tenaga kerja kontrak untuk perbaikan pemadaman karena meningkatnya ketersediaan personel pemeliharaan selama pemadaman besar. Budaya di dalam pabrik perlahan-lahan berubah menjadi budaya di mana total biaya setiap aktivitas dipertimbangkan sebelum tindakan diambil.

Sebelumnya, pabrik Cloquet telah ditekan untuk menghilangkan hari perbaikan kecil yang dijadwalkan dengan melaksanakan pekerjaan tersebut selama pemadaman besar. Hasil yang diinginkan adalah mengurangi waktu henti, sehingga meningkatkan produksi. Namun, dalam praktiknya, biaya tambahan untuk tenaga kerja lembur, pengiriman suku cadang yang dipercepat, pelaksanaan pekerjaan yang tidak direncanakan, dan pengurangan efisiensi pekerja selama perpanjangan waktu melebihi penghematan yang terlihat.

Shutdown mayor tidak boleh digunakan untuk menghindari downtime minor berkala. Downtime kecil merupakan bagian penting dari perawatan proaktif karena memberikan kesempatan untuk melakukan perawatan preventif dan perbaikan berkala yang tidak dapat dilakukan selama operasi. Setiap pabrik harus menentukan frekuensi kejadian waktu henti kecil yang direncanakan, dan setelah siklus efektif ditetapkan, siklus tersebut tidak boleh diinterupsi secara tidak perlu. Di semua area di mana jadwal waktu henti tahunan ditetapkan dan diikuti, fasilitas Cloquet telah mengalami produksi rekaman, peningkatan kualitas, dan peningkatan keandalan.

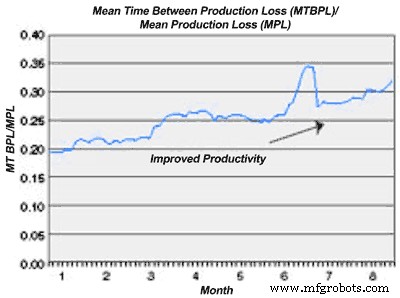

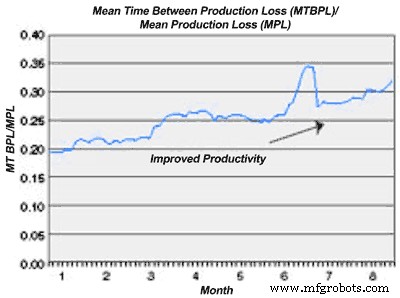

Ada keseimbangan antara waktu henti yang dijadwalkan dan keandalan pabrik. Pekerjaan shutdown besar dimaksudkan untuk mendukung upaya pemeliharaan yang dilakukan hingga shutdown besar berikutnya, termasuk perbaikan downtime kecil. Teknik pengukuran yang efektif tersedia untuk membantu dalam menentukan apakah pemadaman listrik dan pekerjaan pemeliharaan lainnya memberikan nilai maksimum. Jika rasio waktu rata-rata antara kerugian produksi (MTBPL) dan kerugian produksi rata-rata (MPL) dilacak dari waktu ke waktu, orang dapat dengan mudah melihat apakah pabrik mengalami keandalan yang lebih besar dan kegagalan yang tidak terlalu parah (Gambar 1).

Gambar 1. Peningkatan mean time between production loss (MTBPL) vs mean production loss (MPL) menunjukkan bahwa upaya pemeliharaan dan operasi meningkatkan produktivitas.

Kehilangan produksi didefinisikan sebagai kehilangan kapasitas, baik terjadwal maupun tidak terjadwal.

Dengan menyesuaikan waktu antara shutdown terjadwal dan durasi shutdown, pemeliharaan dan operasi terus bekerja menuju peningkatan waktu kerja. Memantau MTBPL/MPL sambil melakukan penyesuaian pada peristiwa shutdown memberikan indikasi keberhasilan atau kegagalan yang hampir seketika. Berkali-kali, produktivitas akan meningkat ketika shutdown dilakukan lebih sering atau lebih lama. Hal ini disebabkan oleh peningkatan keandalan yang terjadi ketika peralatan dirawat dengan baik. Tindakan sederhana ini sendirian menghilangkan konflik antara personel produksi dan pemeliharaan yang terkait dengan perbaikan waktu henti. Ketika keseimbangan ini tercapai, semua orang akan melihatnya tercermin dalam data.

Jadwal final untuk daftar pekerjaan penonaktifan

Sementara jadwal final bukanlah latihan pengembangan anggaran, penutupan memiliki dampak yang signifikan terhadap pengeluaran pabrik. Karena implikasi anggaran ini, jadwal final untuk daftar pekerjaan penutupan harus memasukkan unsur-unsur dari rencana jangka panjang dan jangka pendek untuk manajemen penutupan.

Rencana jangka panjang untuk manajemen penutupan harus diuraikan dalam perkiraan anggaran tiga sampai 10 tahun sebelum pelaksanaan. Rencana jangka panjang berisi daftar pekerjaan utama yang cukup rinci yang harus dilakukan selama setiap penutupan besar yang dijadwalkan. Misalnya, inspeksi boiler, pelapisan ulang tangki ubin besar, perbaikan saluran pembuangan dan inspeksi sistem distribusi tenaga listrik diperkirakan dalam rencana jangka panjang. Dana juga harus dimasukkan untuk perbaikan yang lebih kecil yang diperlukan selama penutupan, yang sering diperkirakan sebagai angka lump-sum.

Rencana jangka panjang adalah alat untuk mengendalikan ruang lingkup setiap pemadaman. Perencanaan jangka panjang adalah bagian penting dan sering diabaikan dari pendekatan proaktif untuk pemeliharaan. Tanpa rencana jangka panjang, perbaikan besar dan inspeksi sering kali tidak mendapat perhatian yang memadai sampai terlambat untuk mempersiapkan pelaksanaannya dengan baik.

Selain itu, anggaran operasional harus dibuat setiap tahun. Untuk menganggarkan pemadaman besar-besaran secara akurat, ruang lingkup, durasi, dan waktu pemadaman harus disediakan sebelum anggaran operasi disetujui. Ini berarti bahwa setiap penutupan besar-besaran dicakup dengan akurasi plus atau minus 10 persen setidaknya 18 bulan sebelum dijadwalkan untuk dilakukan agar proses anggaran dapat dilanjutkan. Ini adalah rencana jangka pendek untuk manajemen shutdown.

Rencana jangka pendek dikembangkan dengan menggunakan rencana jangka panjang sebagai titik awal. Selain perbaikan besar, rencana jangka pendek harus mencakup daftar rinci dan perkiraan untuk pekerjaan perbaikan yang lebih kecil dan lebih murah. Saat anggaran dan rencana penutupan memasuki proses persetujuan, harus sangat jelas apa yang akan dicapai oleh pemadaman yang akan datang. Relatif mudah untuk menentukan proyek mana yang menyebabkan pemadaman. Jika ini tidak terjadi, maka shutdown tidak dibenarkan.

Dapat diterima untuk mengizinkan pengaturan ulang dan pekerjaan substitusi terbatas untuk pemadaman terjadwal hingga enam bulan sebelum terjadi, asalkan anggaran berisi dana untuk pekerjaan tersebut. Namun, manajemen pabrik harus secara serius menegakkan penguncian enam bulan, dan setiap pekerjaan yang diusulkan untuk penambahan setelah tanggal penguncian harus diteliti dengan cermat. Biasanya, perlu untuk membatalkan pekerjaan lain untuk menyediakan waktu dan dana untuk melakukan pekerjaan tambahan. Jika aturan ini tidak ditegakkan, efisiensi perencanaan untuk shutdown akan turun dengan cepat ke tingkat yang tidak dapat diterima.

Masalah pengiriman suku cadang juga menjadi masalah ketika pekerjaan ditambahkan setelah tanggal penguncian. Pekerjaan yang ditambahkan dalam waktu singkat sebelum penutupan biasanya merupakan penyebab sebagian besar gangguan pada pekerjaan yang direncanakan dan dijadwalkan. Penting untuk diingat bahwa pekerjaan perencanaan itu mahal, dan pembatalan pekerjaan yang sudah direncanakan, dengan suku cadang di tempat, untuk melakukan pekerjaan yang tidak direncanakan sangat boros. Tabel 1 menunjukkan perbandingan departemen selama pemadaman besar-besaran di pabrik Cloquet pada tahun 2001. Departemen yang menggunakan metode proaktif menyelesaikan lebih banyak pesanan kerja, meskipun mereka meminta 30 persen lebih sedikit pekerjaan.

TABEL 1. Perbandingan menunjukkan hasil pemadaman besar tahun 2001 dari dua departemen berbeda di pabrik Cloquet. Departemen yang menggunakan metode proaktif menyelesaikan lebih banyak pesanan kerja, meskipun mereka meminta 30 persen lebih sedikit pekerjaan.

Proaktif vs. Reaktif

Metode Shutdown Proaktif

Metode Pematian Reaktif

Pekerjaan dijadwalkan sebelum penguncian

196

183

Pekerjaan ditambahkan setelah penguncian

0

56

Pekerjaan ditambahkan selama shutdown

4

45

Pekerjaan yang direncanakan selesai

193

131

Pekerjaan yang tidak direncanakan selesai

4

45

Jumlah pekerjaan yang diminta

200

284

Total pekerjaan selesai

197

176

Tingkat keberhasilan (%)

99%

62%

Penggunaan tanggal penguncian yang spesifik dan menantang adalah konsep yang mungkin sulit diterima oleh sebagian individu. Daftar kerja anggaran 18 bulan sering disalahpahami, karena tidak selalu jelas bagaimana seseorang dapat mengetahui sebelumnya perbaikan apa yang diperlukan.

Di sinilah perencanaan berperan. Setiap fasilitas biasanya mengetahui pekerjaan apa yang dilakukan selama setiap pemadaman. Penting untuk meninjau riwayat perbaikan dan membuat perkiraan terpelajar tentang waktu, bahan, dan biaya yang biasanya terjadi pada setiap proyek. Jika informasi ini tidak tersedia, sekarang adalah waktu yang tepat untuk mulai membuat file riwayat untuk semua peralatan. Perencanaan ke depan untuk pemadaman akan menjadi lebih sederhana karena pendekatan proaktif mendapatkan penerimaan. Kunci untuk membuat perkiraan yang masuk akal tentang pekerjaan shutdown di masa depan adalah dengan menyimpan catatan shutdown yang lalu dan sering merujuknya. Jika perencana pemeliharaan digunakan dengan benar, akan ada instruksi kerja lengkap untuk setiap pekerjaan yang digunakan kembali dan disempurnakan setiap tahun.

Sebuah kata peringatan adalah dalam rangka pada saat ini. Jangan memperkirakan anggaran untuk penutupan menggunakan angka anggaran dari masa lalu tanpa membuat penyesuaian apa pun untuk produktivitas yang lebih tinggi. Angka anggaran akan jauh lebih tinggi dari yang diperlukan jika pabrik telah mengadopsi metode baru. Bukan hal yang aneh untuk mencapai pengurangan biaya penutupan sebesar 50 persen atau lebih. Cara terbaik untuk menghindari masalah ini adalah dengan menyesuaikan anggaran historis dengan menggunakan perkiraan biaya tenaga kerja dan material dari paket pekerjaan perencana.

Kualitas perencanaan kerja shutdown

Kualitas waktu perencanaan yang diinvestasikan dalam setiap shutdown akan secara langsung mempengaruhi pekerjaan yang diselesaikan. Lebih banyak pekerjaan akan dieksekusi dengan lebih sedikit orang, dalam waktu yang jauh lebih sedikit, jika direncanakan dengan baik. Selain itu, kualitas perbaikan akan meningkat, dan biaya untuk setiap perbaikan akan turun secara signifikan. Perintah kerja perbaikan yang tidak direncanakan yang membutuhkan waktu delapan jam untuk diselesaikan dapat membutuhkan waktu kurang dari dua jam untuk dieksekusi saat direncanakan (rata-rata). Ini karena kombinasi instruksi yang lebih baik; akses mudah ke suku cadang, alat dan bahan; dan koordinasi sumber daya yang lebih baik. Dalam beberapa kasus, penghematan akan mencapai 90 persen. Ini telah diverifikasi di lapangan oleh teknisi pemeliharaan di pabrik Cloquet.

Setiap perintah kerja (kadang-kadang disebut pesanan pekerjaan atau pesanan layanan) harus direncanakan sebelum dieksekusi. Ini termasuk semua pekerjaan pemeliharaan preventif, perbaikan, pemeriksaan rutin, pekerjaan kontraktor dan proyek modal. Sangat penting bahwa personel yang memadai didedikasikan untuk merencanakan paket pekerjaan penuh waktu. Jika ini tidak dilakukan, perencana akan sering ditempatkan sebagai pengawas, pengrajin atau pemburu suku cadang. Tak satu pun dari kegiatan ini akan meningkatkan efisiensi kegiatan pemeliharaan dengan besarnya perencanaan yang akan dicapai. Setiap pekerjaan yang direncanakan disertai dengan paket pekerjaan, yaitu dokumen tertulis yang berisi semua informasi yang diperlukan untuk melaksanakan pekerjaan.

Pekerjaan apa pun yang ditempatkan pada jadwal penutupan (atau pada jadwal kerja apa pun) harus direncanakan sepenuhnya. Jika ini tidak dilakukan, secara efektif menempatkan beban perencanaan pekerjaan pada pengrajin. Ini sangat memperlambat pekerjaan dan menciptakan banyak peluang untuk penundaan, kesalahan, dan kebingungan. Juga jauh lebih aman untuk melaksanakan pekerjaan yang direncanakan karena bahaya diidentifikasi dan dihindari secara metodis.

Teknisi yang terbiasa mengerjakan pekerjaan yang direncanakan menjadi sumber informasi berharga terbesar dalam prosesnya. Mereka mengidentifikasi kelemahan dalam paket pekerjaan yang direncanakan dan mendokumentasikan kelemahan ini untuk diperbaiki jika diberi waktu yang cukup untuk melakukannya. Seiring berjalannya waktu, sebagian besar perbaikan rutin akan memiliki paket pekerjaan yang dikumpulkan dalam file riwayat. Ketika itu terjadi, waktu yang diperlukan untuk merencanakan pekerjaan berulang di masa depan berkurang, dan para perencana dapat mengalihkan fokus mereka ke upaya perbaikan berkelanjutan. Ini adalah titik di mana pemeliharaan proaktif mulai menghemat jumlah uang yang semakin besar. Basis pengetahuan untuk melakukan kegiatan pemeliharaan kemudian dapat diakses oleh seluruh tenaga kerja, bukan hanya beberapa ahli.

Gambar 2. Biaya pemeliharaan per ton turun 83 persen selama periode empat tahun di pabrik Cloquet. Perbaikan pabrik, dikombinasikan dengan transisi ke kegiatan pemeliharaan terencana, berkontribusi pada penghematan.

Gambar 2 menampilkan biaya perawatan per ton produk (pulp pasar yang diputihkan dan lembaran bebas yang dilapisi) di pabrik Cloquet. Dalam waktu kurang dari empat tahun, biaya pemeliharaan telah turun 83 persen per ton. Penghematan ini sebagian disebabkan oleh praktik pemeliharaan yang lebih baik dan sebagian lagi karena peningkatan peralatan produksi.

Tentang penulis:

Dave Krings adalah koordinator perencanaan pemeliharaan untuk Potlatch Corp., Minnesota Pulp and Paper Div., Cloquet , Minn.