Mengurangi Kompleksitas untuk Pabrikan Engineer-to-Order Akhirnya Mungkin

Oleh Thomas R. Cutler

Pengurangan kerumitan bagi produsen engineer-to-order (ETO) akhirnya dapat dilakukan. Lebih dari 50 persen dari semua produsen sekarang mengakui aspek operasi pabrik termasuk kustomisasi.

Banyak perusahaan ETO menganggap mustahil untuk mengotomatisasi seluruh proses ujung ke ujung seputar konfigurasi produk, desain, teknik, dan produksi.

Produsen kompleks harus menentukan status ETO

Pabrikan ETO membuat produk unik yang dirancang untuk spesifikasi pelanggan dan setiap produk memerlukan serangkaian nomor item, tagihan material (BOM), dan rute yang unik.

Perkiraan dan kutipan diperlukan untuk memenangkan bisnis; sebagai keuntungan teknologi dari sistem perangkat lunak yang efisien mulai dari ERP (perencanaan sumber daya perusahaan) hingga rekayasa berbasis pengetahuan, operasi bisnis telah meningkat untuk produsen ETO serta margin keuntungan.

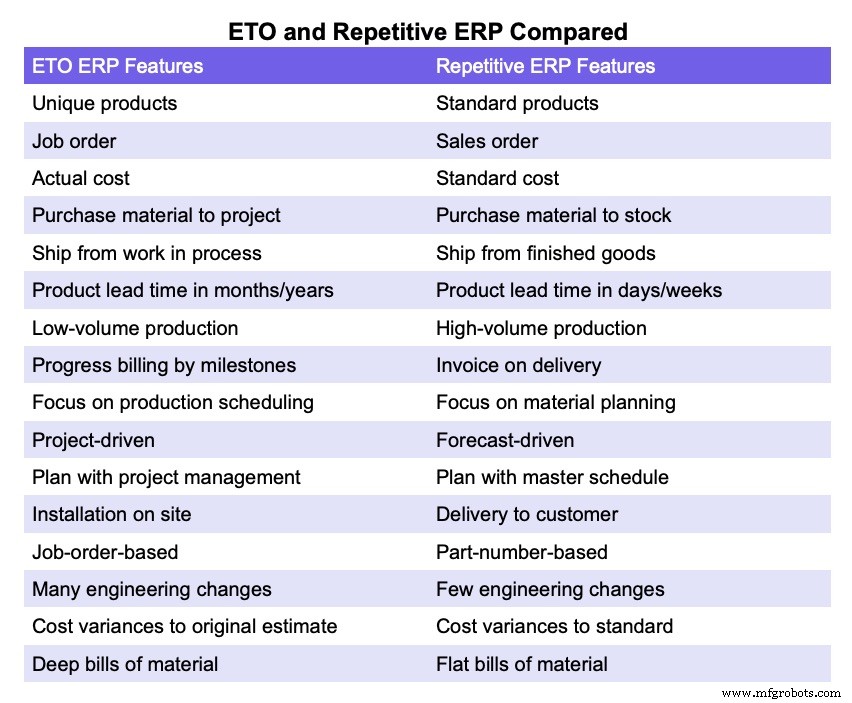

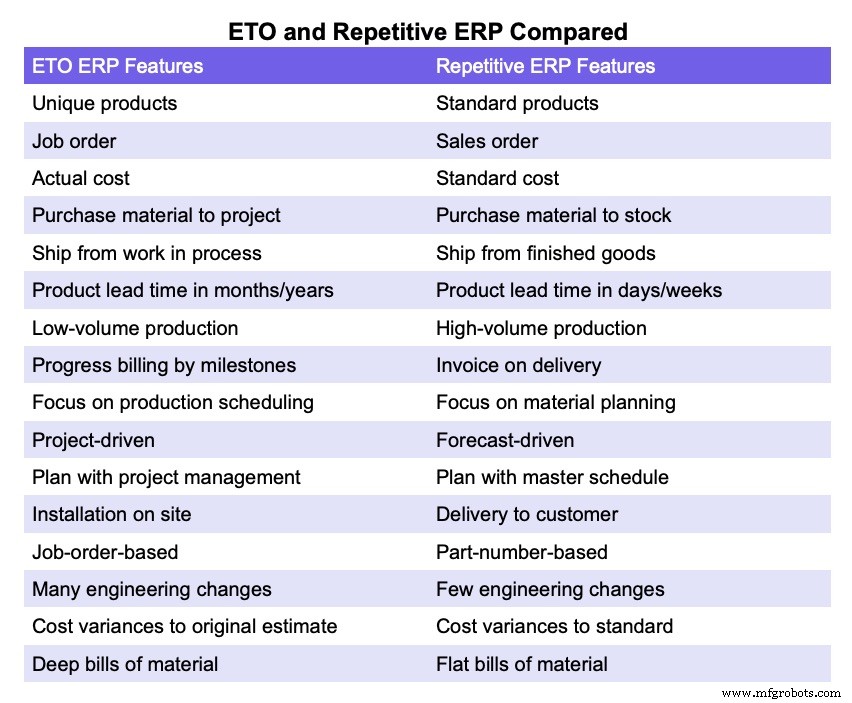

Perbandingan ETO dan ERP Berulang

Produk bersifat kompleks dengan waktu tunggu yang lama, biasanya berbulan-bulan atau bahkan bertahun-tahun, bahan dibeli untuk proyek tertentu bukan untuk inventaris. Semua biaya aktual dialokasikan ke sebuah proyek dan dilacak berdasarkan perkiraan awal.

Otomasi menghormati produsen ETO yang berfokus pada teknik

Sampai saat ini beberapa solusi teknologi ETO benar-benar terbaik di kelasnya. Teknologi yang meningkatkan proses manufaktur dengan menghormati tim teknik jelas tidak ada bagi mereka yang mengelola proyek ETO.

Produsen engineer-to-order memiliki banyak proyek aktif dengan waktu tunggu yang lama, memerlukan kemampuan manajemen proyek untuk merencanakan dan menjadwalkan tahapan proyek dan berkomunikasi dengan pelanggan.

Teknologi otomasi COUNTERPART memberdayakan para insinyur dengan pengetahuan apakah suatu proyek sesuai jadwal dan sesuai anggaran.

Otomasi menyediakan visibilitas real-time dari potensi masalah atau kelebihan yang harus diperbaiki sebelum biaya meningkat. Hanya ketika manajemen proyek dan kemampuan untuk mengumpulkan dan melaporkan biaya diotomatisasi, potensi keuntungan dapat direalisasikan.

Masuk ke integrasi SolidWorks

Tanpa integrasi ke SolidWorks, para insinyur harus memasukkan data secara manual ke bidang properti (menyebabkan potensi kesalahan manusia). Atau, administrator non-teknik juga dapat memasukkan data secara manual ke dalam bidang secara tidak akurat.

Bidang-bidang ini dapat langsung diotomatisasi ke dalam teknologi ERP ETO, tetapi sayangnya sering ditempatkan ke dalam spreadsheet. Tidak masuk akal dengan model teknologi otomatis bahwa seseorang memasukkan kembali data secara manual. Kesalahan ini menyebabkan bagian yang salah diproduksi, menghabiskan waktu dan uang.

Integrasi SolidWorks yang diautentikasi menghilangkan kebutuhan untuk entri ganda properti. Dengan menetapkan materi, penyelesaian, deskripsi, dan kualitas lainnya di SolidWorks, semua orang di organisasi dapat melihat informasi di COUNTERPART ETO ERP.

Menurut Andrew Schutte (gambar di atas), General Manager COUNTERPART, ketika menjalankan perusahaan engineer-to-order, sangat penting untuk memenuhi harapan klien secara konsisten.

Schutte mengatakan:“Pada saat yang sama, Anda harus menanggung beban kerja sebesar mungkin untuk mempertahankan throughput dan pendapatan. Ini semua dimulai dengan para insinyur yang harus mengelola jadwal pekerjaan secara efektif; penyerahan yang bijaksana dan merampingkan tanggal yang andal untuk rekayasa, pengadaan, manufaktur, dan perakitan adalah suatu keharusan.

“Ini hanya dapat terjadi dengan integrasi SolidWorks dua arah, menghilangkan semua entri ganda tanpa mengimpor dan mengekspor BOM. Hasilnya adalah menghemat waktu yang berharga dan meningkatkan akurasi sambil secara efektif mengomunikasikan BOM sebagian atau penuh ke pembelian dan produksi.”

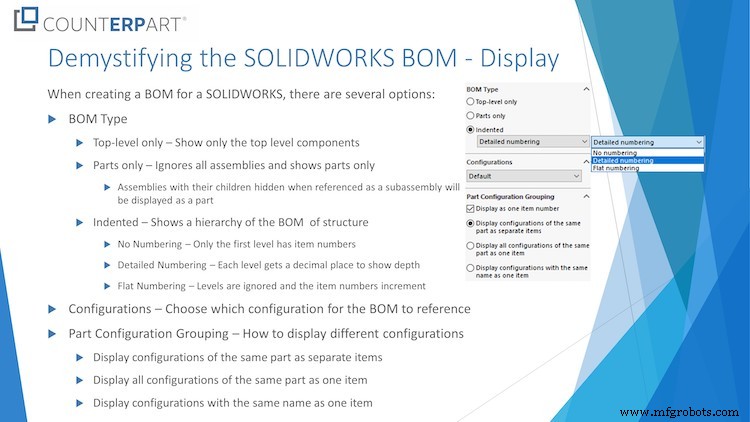

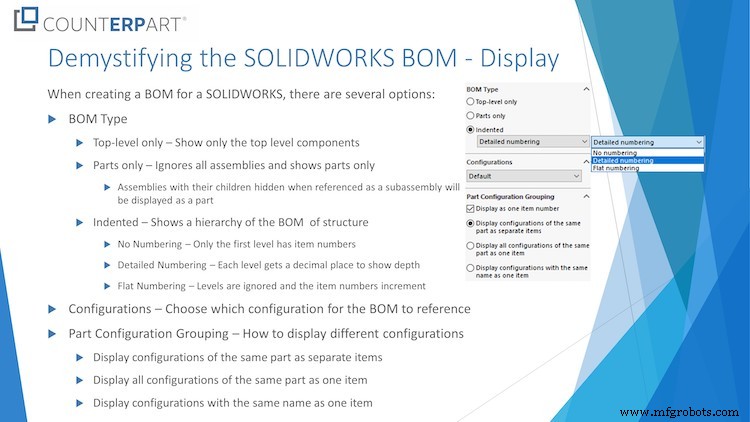

BOM berindentasi penuh tanpa membuat gambar mendorong visibilitas di seluruh perusahaan

Kebanyakan insinyur akan menyelesaikan desain, kemudian membuat gambar. Ini dapat menyebabkan kebingungan karena pohon fitur SolidWorks tidak mengelompokkan bagian-bagian yang serupa. Seringkali, tim teknik perlu membuat gambar untuk melihat BOM.

Dengan integrasi teknologi terdepan ini, segera setelah para insinyur membuat perakitan, BOM diperbarui secara dinamis tanpa harus membuat gambar. Insinyur cukup membuat BOM yang secara otomatis disinkronkan ke solusi ERP ETO.

Produsen ETO harus mengotomatiskan perubahan BOM yang sering dilakukan

Dengan teknologi yang lebih tua, ketika seorang insinyur merancang komponen yang sempurna secara dimensi, sering kali diperlukan perubahan material yang menciptakan masalah produksi yang signifikan. Dengan solusi ERP ETO baru terbaik di kelasnya, mengubah materi di SolidWorks dapat dilakukan dengan mudah; insinyur tidak perlu lagi membuat revisi.

Mengandalkan spreadsheet dan catatan itu bukanlah strategi otomatisasi ETO. Kabar baiknya adalah tim teknik, tulang punggung manufaktur ETO, akhirnya diberdayakan dengan teknologi yang menangani dan menyelesaikan masalah mereka.

Profil penulis :Thomas R. Cutler adalah Presiden dan CEO Fort Lauderdale, TR Cutler, Inc. yang berbasis di Florida, merayakan tahun ke-21. Cutler adalah pendiri Manufacturing Media Consortium termasuk lebih dari 8000 jurnalis, editor, dan ekonom yang menulis tentang tren di bidang manufaktur, industri, penanganan material, dan peningkatan proses. Cutler menulis lebih dari 1000 artikel fitur setiap tahun mengenai sektor manufaktur. Lebih dari 4500 pemimpin industri mengikuti Cutler di Twitter setiap hari di @ThomasRCutler. Hubungi Cutler di trcutler@trcutlerinc.com.