Pelajaran desain:Menguasai sudut draf untuk bagian cetakan injeksi yang dioptimalkan

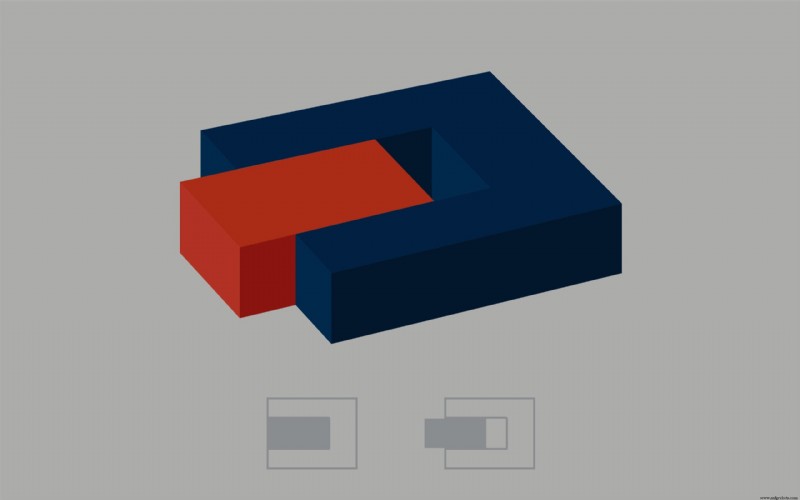

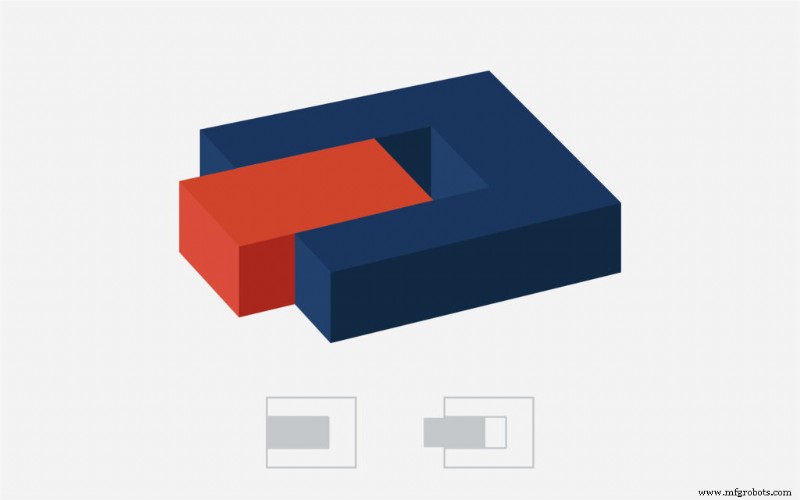

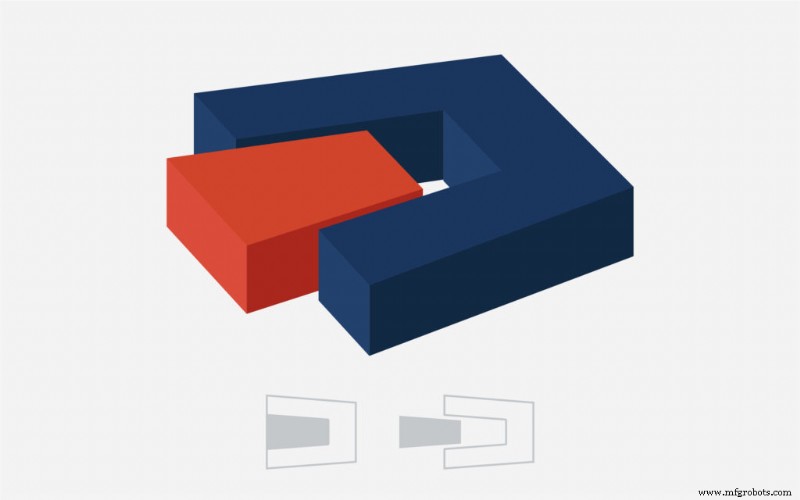

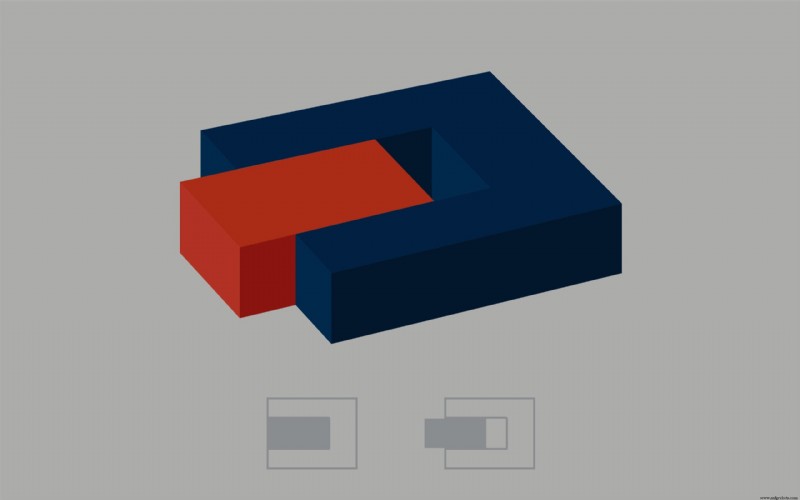

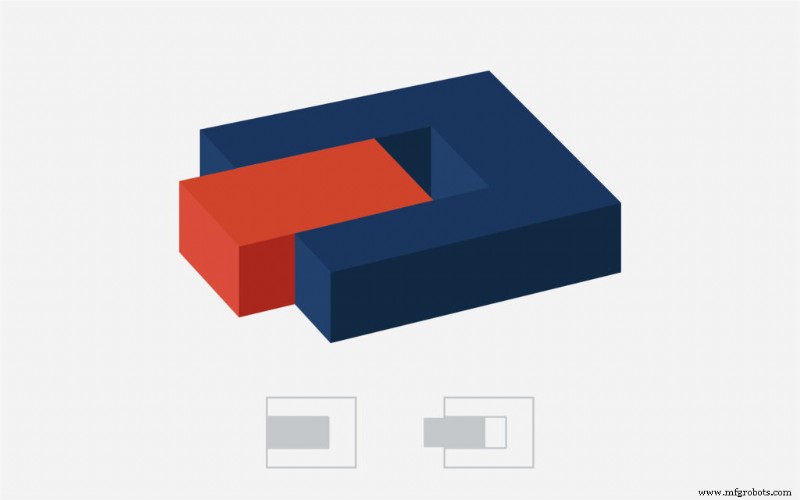

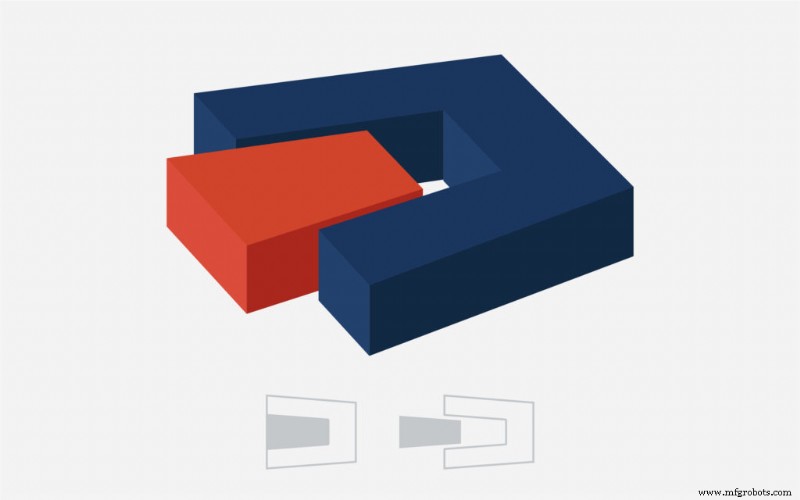

Draft, atau penerapan sedikit lancip ke setiap permukaan ke arah tarikan pada bagian cetakan injeksi, adalah elemen desain yang kecil dan bahkan membosankan — tetapi salah satu yang penting untuk keberhasilan sebuah proyek. Untuk memvisualisasikan draf, bayangkan baki es batu:sedikit lancip memungkinkan es batu meluncur keluar dengan mudah tanpa menjadi korban hisapan atau gesekan yang berlebihan. Bagian yang tidak memiliki jumlah draf yang sesuai — atau pengganti draf yang sesuai — tidak akan dikeluarkan dengan benar dari cetakan.

Terlebih lagi, draft melindungi bagian dari gesekan yang merusak, mengurangi keausan selama proses ejeksi, membantu memastikan hasil akhir yang seragam, dan mengurangi biaya dengan menghindari perlunya pengaturan injeksi yang rumit. Untungnya, tidak ada pembuat alat yang akan membuat bagian tanpa konsep. Oleh karena itu, mendesain sudut draf yang dioptimalkan tidak hanya berarti menambahkan draf; dalam kebanyakan kasus, konsep diberikan. Sebaliknya, mengoptimalkan draf berarti memasukkan draf secara hati-hati sehingga menambah, bukannya mengganggu, desain dan tampilan bagian akhir.

Memahami perlunya draf

Tidak semua orang khawatir tentang draf yang mengganggu tampilan bagian; pembuat alat yang membuat suku cadang untuk keperluan industri atau serupa, misalnya, cenderung memilih draft dalam jumlah besar. Itu karena, meskipun banyak draf dapat menghasilkan produk yang kurang estetis, hal itu juga menghasilkan produk yang mudah dikeluarkan dan oleh karena itu mudah dibuat dengan cepat dan murah tanpa menyebabkan keausan yang berarti pada alat.

Desainer yang menciptakan produk konsumen, di sisi lain, cenderung lebih mementingkan estetika. Untuk tim-tim ini, tujuannya sering kali adalah meminimalkan draf sambil memastikan fungsionalitas bagian yang efektif. Untuk melakukannya, mereka umumnya memiliki dua opsi:menggabungkan draf sehingga tampak disengaja atau sangat halus, atau menempatkan pin dan selongsong ejector secara strategis untuk membantu melepaskan bagian dari alat.

Pin dan selongsong ejektor dapat membantu mendorong komponen keluar dari cetakan, tetapi harganya mahal; lengan ejector, khususnya, mahal. Lengan ejector mengikuti geometri bagian, yang berarti tidak akan meninggalkan bekas. Pin ejector, di sisi lain, dapat meninggalkan bekas di permukaan produk. Dengan demikian, lengan ejector cenderung lebih disukai oleh desainer yang peduli dengan tampilan akhir bagian mereka — tetapi karena harus dibuat khusus, mereka dapat meningkatkan waktu dan biaya proyek.

Itulah mengapa penggabungan konsep yang halus dan disengaja disukai oleh banyak desainer. Desainer yang sangat terampil dapat memastikan bahwa draf hampir tidak terlihat, atau dapat menggabungkannya sedemikian rupa sehingga tampak seperti elemen desain yang disengaja.

Menentukan sudut draf yang diperlukan

Sudut draf minimum untuk setiap bagian tertentu sebagian besar didorong oleh kedalaman penarikan, ketebalan dinding, tingkat penyusutan material, dan permukaan akhir atau tekstur yang akan diterapkan. Sebagai aturan umum, sudut draf 1,5 hingga 2 derajat diperlukan untuk sebagian besar bagian, tetapi draf harus rata-rata sekitar satu derajat tambahan untuk setiap inci ekstra kedalaman bagian. Perhatikan bahwa jika bagiannya sangat kecil, ada lebih banyak fleksibilitas untuk mengurangi draf di bawah 1,5 derajat. Namun, untuk sebagian besar, 1,5 derajat adalah persyaratan draf minimum.

Konon, tekstur juga memainkan peran penting dalam menentukan draft. Banyak bagian cetakan injeksi memiliki butiran kulit atau tekstur lain yang diaplikasikan pada permukaannya untuk tujuan estetika; namun, bergantung pada seberapa dalam teksturnya, sudut draf mungkin perlu ditingkatkan untuk memastikan tekstur tidak tergores atau rusak selama proses ejeksi.

Interior mobil adalah contoh kuat dari rancangan yang diterapkan secara strategis. Sebagian besar interior mobil modern menggunakan cetakan injeksi tetapi memiliki tekstur butiran kulit; mata yang cermat dapat melihat bahwa kedalaman tekstur bervariasi di seluruh bagian untuk mengakomodasi perubahan draf, tetapi hampir tidak terlihat. Di sisi lain, banyak barang konsumsi yang dibuat dengan harga murah memiliki tekstur yang tampak berbeda di seluruh bagian atau bahkan tekstur yang telah terkikis.

Optimalkan desain dan siklus hidup produk dengan mitra manufaktur tepercaya

Mencapai keseimbangan yang ideal antara fungsionalitas dan kepekaan desain memerlukan pemahaman mendalam tentang sudut draf, tekstur, dan cetakan injeksi — sesuatu yang tidak dimiliki semua tim produk. Di situlah Fast Radius berperan.

Tim desainer, insinyur, dan penasihat kami yang berkualifikasi tinggi dapat memastikan bagian Anda menggabungkan konsep secara halus dan strategis sehingga semua elemen tekstur dan masalah estetika lainnya diperhitungkan. Fast Radius didedikasikan untuk membantu tim Anda menyesuaikan dan memodifikasi desainnya sehingga kompromi dalam kualitas tidak diperlukan. Jika Anda tertarik untuk mempelajari lebih lanjut tentang bagaimana Fast Radius dapat membantu tim Anda mengoptimalkan desain suku cadang dan memberikan produk yang lebih baik, lebih cepat, hubungi kami hari ini.

Siap untuk mempelajari lebih lanjut? Lihat pusat sumber daya Fast Radius untuk membaca lebih lanjut tentang pertimbangan desain cetakan injeksi.