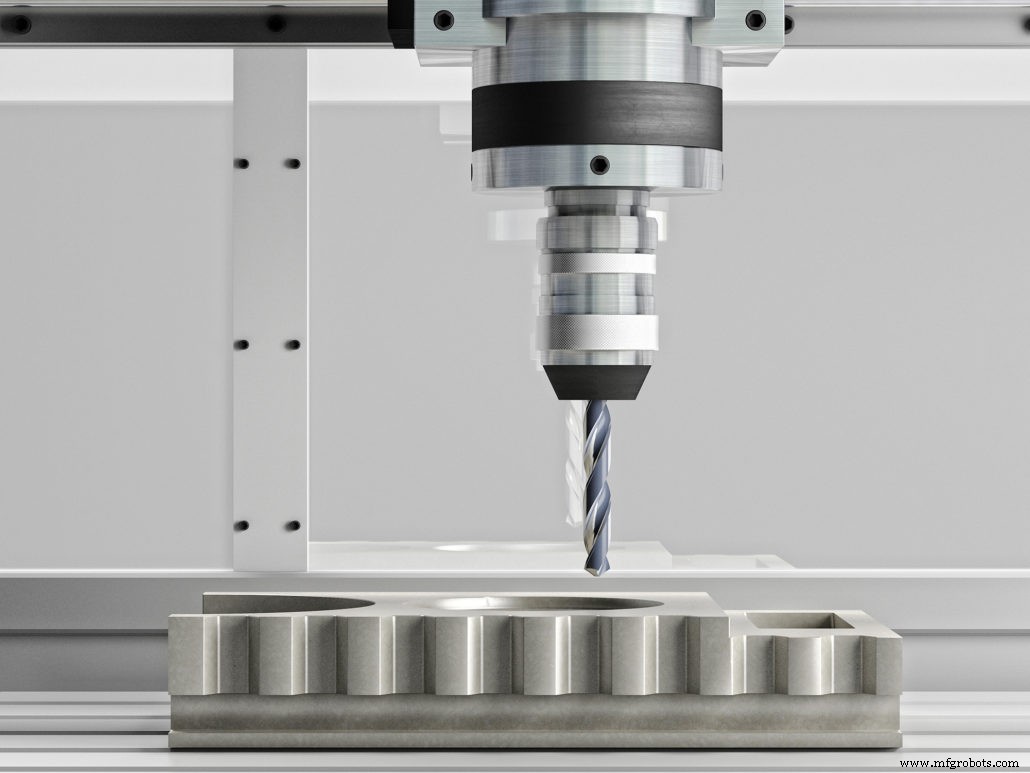

Mesin CNC

Kehabisan alat adalah hal yang biasa terjadi di toko mesin mana pun, dan tidak akan pernah bisa 100% dihindari. Oleh karena itu, penting untuk menetapkan tingkat runout yang dapat diterima untuk proyek apa pun, dan tetap berada dalam kisaran tersebut untuk mengoptimalkan produktivitas dan memperpanjang masa pakai alat. Tingkat runout yang lebih kecil selalu lebih baik, tetapi pilihan alat berat dan dudukan pahat, stick-out, jangkauan pahat, dan banyak faktor lainnya semuanya memengaruhi jumlah runout di setiap penyiapan.

Runout pahat adalah pengukuran seberapa jauh pahat, penahan, atau spindel berputar dari sumbu aslinya. Hal ini dapat dilihat di pabrik akhir berkualitas rendah di mana diameter pemotongan sesuai dengan ukuran saat diukur saat stasioner, tetapi berukuran di atas toleransi saat berputar.

Langkah pertama untuk meminimalkan runout adalah memahami faktor individu apa yang menyebabkan runout di setiap pengaturan mesin. Runout terlihat pada ketelitian setiap pahat potong, collet, dudukan pahat, dan spindel. Setiap sambungan tambahan antara mesin dan benda kerja yang dipotong akan menghasilkan tingkat runout yang lebih tinggi. Setiap peningkatan dapat menambah total runout lebih jauh dan lebih jauh. Langkah-langkah harus diambil dengan setiap perkakas dan peralatan untuk meminimalkan runout untuk kinerja terbaik, meningkatkan masa pakai pahat, dan produk jadi yang berkualitas.

Menentukan runout sistem Anda adalah langkah pertama untuk menemukan cara memeranginya. Runout diukur menggunakan indikator yang mengukur variasi diameter pahat saat berputar. Ini dilakukan dengan indikator dial/probe atau alat pengukur laser. Sementara sebagian besar indikator dial portabel dan mudah digunakan, mereka tidak seakurat indikator laser yang tersedia, dan juga dapat memperburuk pengukuran runout dengan menekan alat. Ini sebagian besar menjadi perhatian untuk miniatur dan perkakas mikro, di mana laser harus digunakan secara ketat karena sifat alat yang rapuh. Sebagian besar produsen pabrik akhir merekomendasikan penggunaan laser runout indicator sebagai pengganti dial indicator jika memungkinkan.

Perangkat pengukuran laser Z-Mike adalah instrumen umum yang digunakan untuk mengukur tingkat runout alat.

Runout harus diukur pada titik di mana pahat akan dipotong, biasanya di ujung pahat, atau sepanjang sebagian dari panjang pemotongan. Indikator dial mungkin tidak masuk akal dalam hal ini karena bentuk seruling alat yang tidak konsisten. Perangkat pengukur laser menawarkan keuntungan lain karena fakta ini.

Jumlah runout di setiap komponen sistem, seperti yang dibuat, sering kali memiliki dampak yang signifikan pada total runout dari pengaturan yang diberikan. Semua alat pemotong memiliki batasan runout maksimum yang diizinkan saat diproduksi, dan beberapa dapat memiliki kelonggaran .0002” atau kurang. Ini sering menjadi nilai yang harus diperjuangkan dalam sistem yang lengkap juga. Untuk perkakas miniatur hingga diameter 0,001”, pengukuran ini harus dilakukan pada nilai yang lebih kecil lagi. Ketika rasio runout pahat terhadap diameter pahat menjadi lebih besar, ancaman kegagalan pahat meningkat. Seperti yang dinyatakan sebelumnya, memulai dengan alat yang memiliki runout minimal sangat penting dalam menjaga total runout sistem seminimal mungkin. Ini runout yang tidak bisa dihindari.

Langkah selanjutnya untuk meminimalkan runout adalah memastikan bahwa Anda menggunakan pemegang alat presisi berkualitas tinggi. Ini sering datang dalam bentuk shrink-fit, atau pemegang alat press-fit yang menawarkan rotasi alat yang akurat dan presisi. Tekanan seragam di sekitar seluruh keliling shank sangat penting untuk mengurangi runout. Dudukan berbasis sekrup yang disetel harus dihindari, karena mereka mendorong alat keluar dari tengah dengan tekanan penahan yang tidak merata. Pemegang alat berbasis collet juga sering kali mengalami runout tambahan karena komponen tambahannya. Setiap koneksi tambahan dalam sistem penahan pahat memungkinkan lebih banyak metode runout yang muncul. Dudukan alat yang pas dan pas dengan tekanan secara inheren lebih baik dalam meminimalkan runout karena komponennya yang lebih sedikit.

Termasuk dalam pertimbangan memegang alat Anda harus kebersihan alat mesin. Seringkali, chip dapat tersangkut di spindel, dan menyebabkan penghalang antara dua permukaan presisi tinggi dalam sistem. Memastikan bahwa pemegang alat dan spindel Anda bersih dan bebas dari serpihan dan serpihan adalah hal terpenting saat menyiapkan untuk setiap pekerjaan.

Selain peralatan itu sendiri, banyak faktor lain yang dapat berkontribusi pada peningkatan jumlah runout alat. Ini dapat mencakup berapa lama pahat, seberapa kaku pengaturan mesin, dan seberapa jauh pahat menggantung dari dudukannya. Modifikasi shank, bersama dengan metode memegang pahat dapat berdampak besar. Sering dianggap sebagai teknologi yang lebih tua dan usang, flat Weldon dinyatakan bersalah karena menambahkan runout dalam jumlah besar di banyak toko. Sementara banyak toko masih menggunakan flat Weldon untuk memastikan pegangan yang aman pada alat mereka, memiliki sekrup set yang mendorong alat ke satu sisi dapat mendorongnya keluar dari tengah, menghasilkan tingkat runout yang sangat tinggi. Haimer Safe Lock™ adalah opsi lain yang semakin populer yang merupakan teknologi penyimpanan dengan kinerja yang jauh lebih tinggi. Sistem Safe-Lock™ dirancang dengan toleransi yang sama seperti shrink fit dan pemegang alat presisi tinggi lainnya. Itu mampu meminimalkan runout, sambil memegang alat dengan kuat di tempatnya tanpa kemungkinan ditarik keluar.

Sistem Haimer Safe-Lock™ adalah salah satu opsi untuk mengurangi runout alat secara signifikan.

Runout tidak akan pernah sepenuhnya dihilangkan dari sistem permesinan. Namun, langkah-langkah dapat (dan harus) diambil untuk meminimalkannya dengan menggunakan setiap metode yang memungkinkan. Menjaga alat tetap berjalan dengan benar akan memperpanjang masa pakai alat, meningkatkan kinerja, dan pada akhirnya menghemat waktu dan uang toko Anda. Runout adalah masalah umum dalam industri pengerjaan logam, tetapi sering diabaikan ketika itu bisa menjadi masalah utama yang menyebabkan penolakan suku cadang dan hasil yang tidak dapat diterima. Setiap bagian dari alat mesin berperan dalam runout yang dihasilkan, dan tidak ada yang boleh diabaikan.

Mesin CNC

Menurut standar GD&T ASME Y14.5 2009, 14 toleransi geometris dibagi menjadi 5 kelompok. Runout melingkar termasuk dalam kategori Runout, yang digunakan untuk mengontrol bentuk elemen melingkar dari permukaan dan hubungannya dengan sumbu referensi. Dalam artikel ini, kami akan memperkenalkan definis

Dalam proses penggilingan CNC, ada banyak alasan untuk kesalahan pemesinan. Kesalahan yang disebabkan oleh runout radial pahat adalah salah satu faktor penting, yang secara langsung mempengaruhi kesalahan bentuk minimum dan permukaan permesinan yang dapat dicapai pahat mesin dalam kondisi pemesinan

Saat kita berbicara tentang berbagai jenis pemesinan proses, kita tahu bahwa pahlawan tanpa tanda jasa dari proses tersebut adalah peralatan mesin yang digunakan untuk membuat bagian-bagian yang kita gunakan dalam kehidupan sehari-hari. Salah satu alat utama yang digunakan untuk pemesinan (dan salah

Turret perkakas mesin bubut CNC adalah bagian dari mesin CNC tempat semua perkakas dipasang. Turret perkakas bubut CNC memiliki bagian seperti Disk integral (Tool turret disk) tempat semua perkakas dipasang . Menara alat bubut CNC dipasang pada kereta sumbu x, Bubut CNC Permukaan Miring / Bubut CN