Ringkasan Proses Casting Terlengkap

Klasifikasi Proses Pengecoran

- Pengecoran Pasir

- Pengecoran Cetakan Cangkang

- Pengecoran Investasi

- Die Casting

- Pengecoran Tekanan Rendah

- Pengecoran Sentrifugal

- Pengecoran Gravitasi

- Pengecoran Vakum

- Memeras Casting

- Pengecoran Busa Hilang

- Transmisi Berkelanjutan

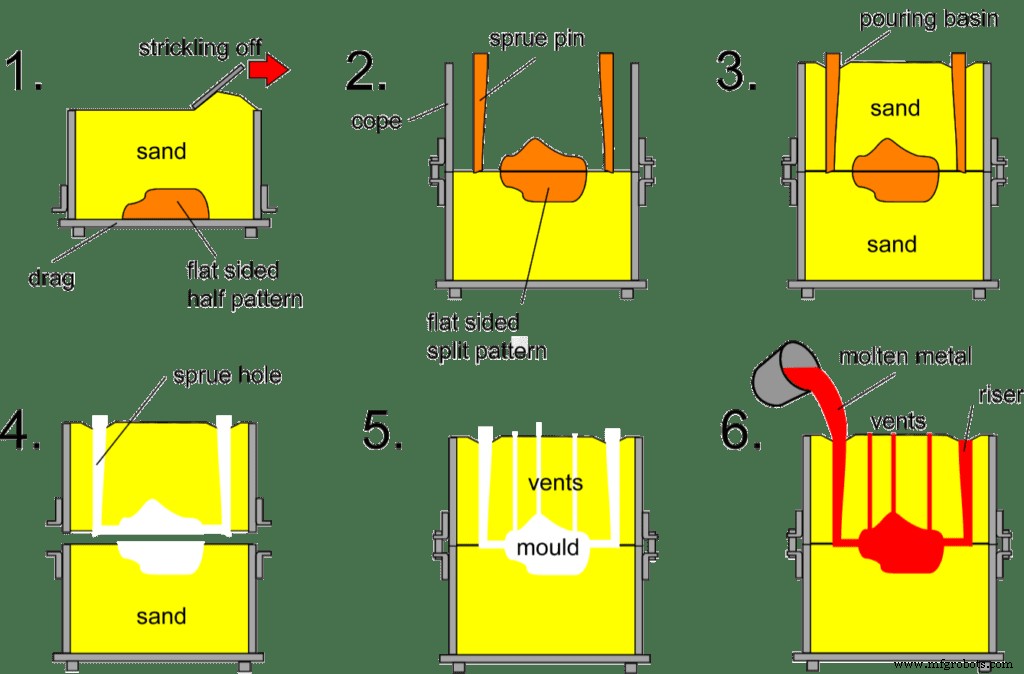

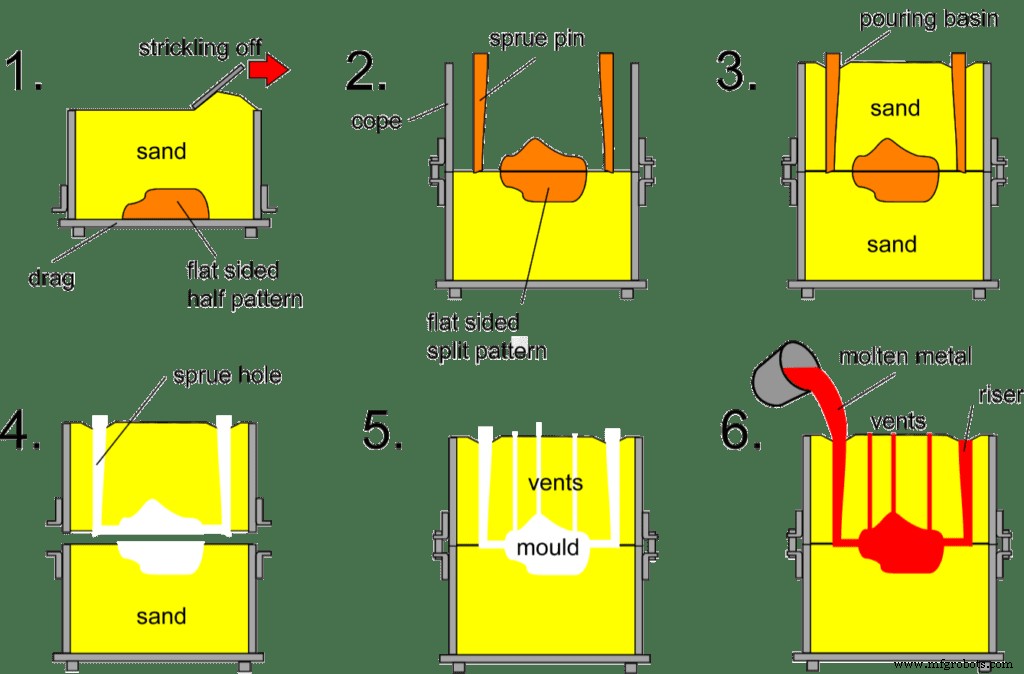

Pengecoran Pasir

Metode pengecoran untuk pembuatan coran dalam cetakan pasir. Baja, besi, dan sebagian besar coran paduan non-ferrous dapat diperoleh dengan pengecoran pasir.

Alur Proses:

Fitur Teknis:

- Cocok untuk membuat blanko dengan bentuk yang kompleks, terutama dengan rongga bagian dalam yang kompleks;

- Kemampuan beradaptasi yang luas dan biaya rendah;

- Untuk beberapa material dengan plastisitas yang buruk, seperti besi tuang, pengecoran pasir adalah satu-satunya proses pembentukan untuk membuat bagian atau blanko.

Aplikasi:

Blok silinder mesin otomotif, kepala silinder, poros engkol, dan coran lainnya.

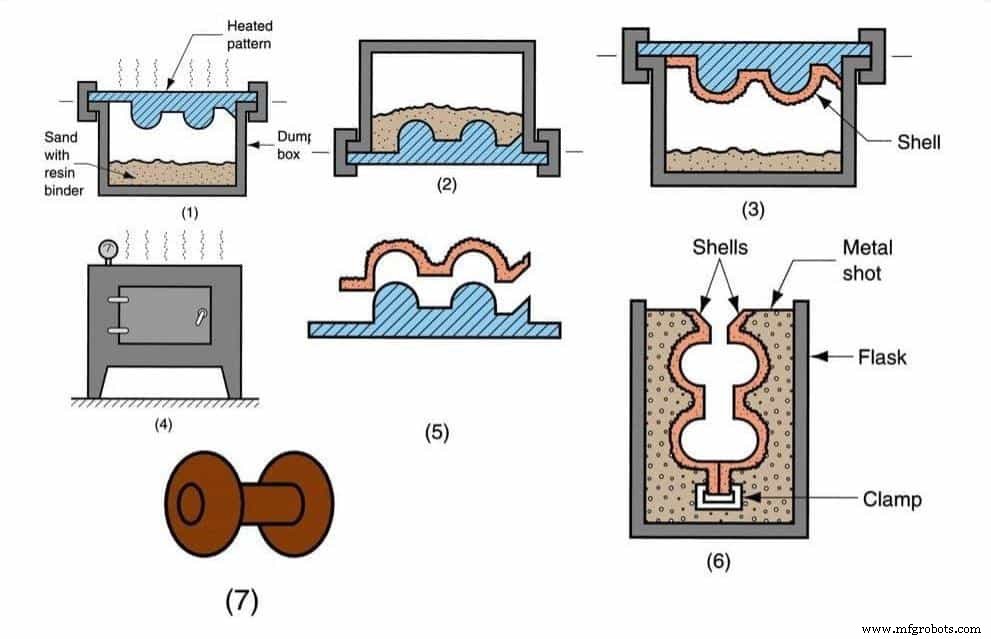

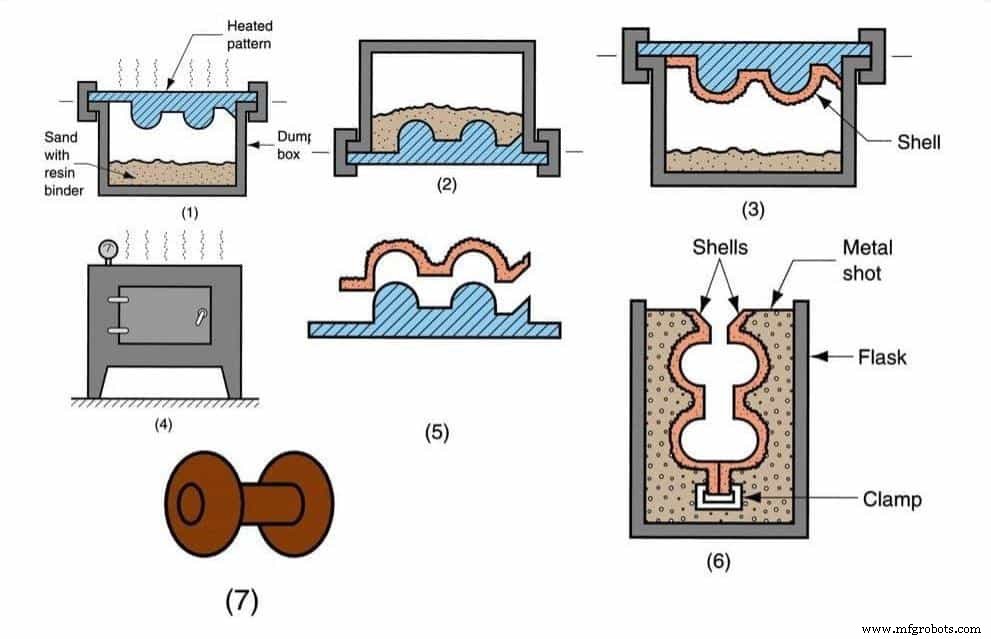

Pengecoran Cetakan Cangkang

Shell Mould Casting adalah proses pengecoran cetakan habis pakai, yaitu logam cair dituangkan ke dalam cetakan sekali pakai. Pasir yang dilapisi resin ditutupi pada cetakan logam yang dapat digunakan kembali yang dipanaskan untuk mengeraskannya menjadi cangkang cetakan tipis dan kemudian memanaskan dan memadatkan cangkang cetakan tipis untuk mencapai kekuatan dan kekakuan yang cukup. Oleh karena itu, setelah cangkang cetakan atas dan bawah dijepit dengan klem atau direkatkan dengan resin, cetakan sekali pakai dapat dibentuk.

Alur Proses:

Fitur Teknis:

Keuntungan:

- Dapat mewujudkan produksi massal otomatis;

- Permukaan akhir yang baik dan akurasi pemesinan yang dapat mengurangi biaya pemesinan berikutnya;

- Bagian besar dan bentuk kompleks dapat diproduksi;

- Biaya cetakan rendah dan limbah yang dihasilkan lebih sedikit.

Kekurangan:

- Resin yang digunakan dalam pengecoran cetakan cangkang mahal;

- Cetakan logam yang dapat digunakan kembali harus dikerjakan secara presisi dengan biaya tinggi;

- Gas iritan dihasilkan selama penuangan;

- Corting berkekuatan buruk dengan porositas tinggi.

Aplikasi:

Cocok untuk memproduksi berbagai coran paduan berukuran kecil dan menengah dengan batch besar, akurasi dimensi tinggi, dinding tipis, dan bentuk kompleks, seperti kepala silinder, batang penghubung, manifold, dll.

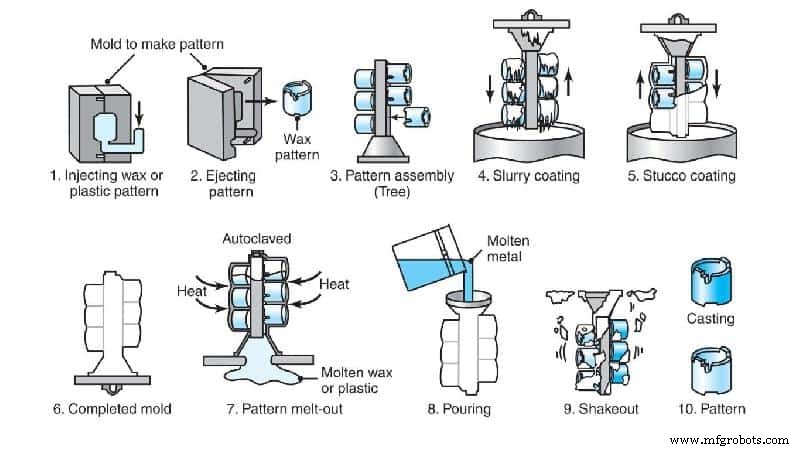

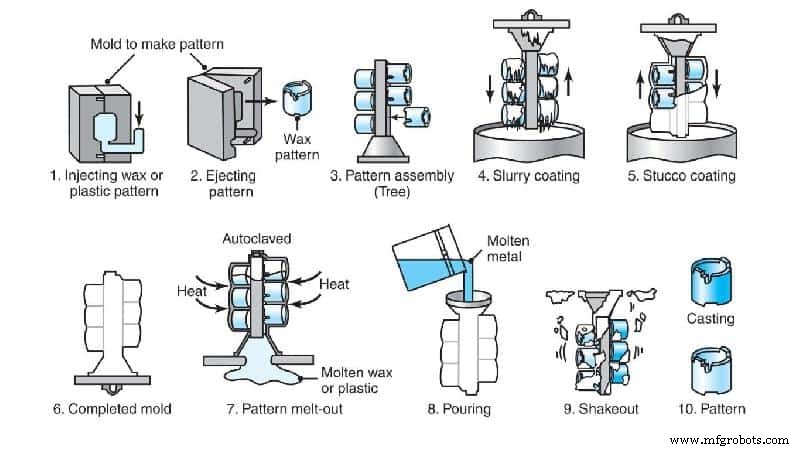

Pengecoran Investasi

Ini biasanya mengacu pada skema pengecoran di mana bahan yang dapat melebur dibuat menjadi pola, beberapa lapisan bahan tahan api dilapisi pada permukaan pola untuk membuat cangkang cetakan, dan kemudian polanya dilebur dari cangkang cetakan, jadi untuk mendapatkan cetakan tanpa permukaan perpisahan, yang dapat diisi dengan pasir setelah pemanggangan suhu tinggi. Ini sering disebut "coran lilin yang hilang".

Alur Proses:

Fitur Teknis:

Keuntungan:

- Akurasi geometris dan dimensi tinggi;

- Kekasaran permukaan yang tinggi;

- Mampu membuat coran kompleks, dan paduan cor tidak terbatas.

Kekurangan:

Proses rumit dan biaya tinggi.

Aplikasi:

Cocok untuk pembuatan suku cadang kecil dengan bentuk kompleks, persyaratan presisi tinggi, atau kesulitan pemrosesan lainnya, seperti bilah mesin turbin.

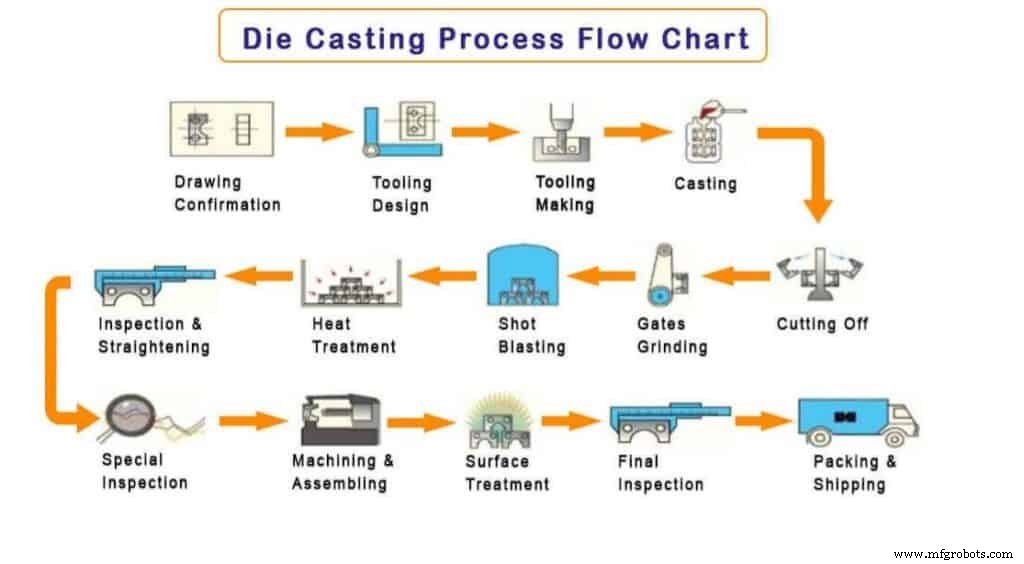

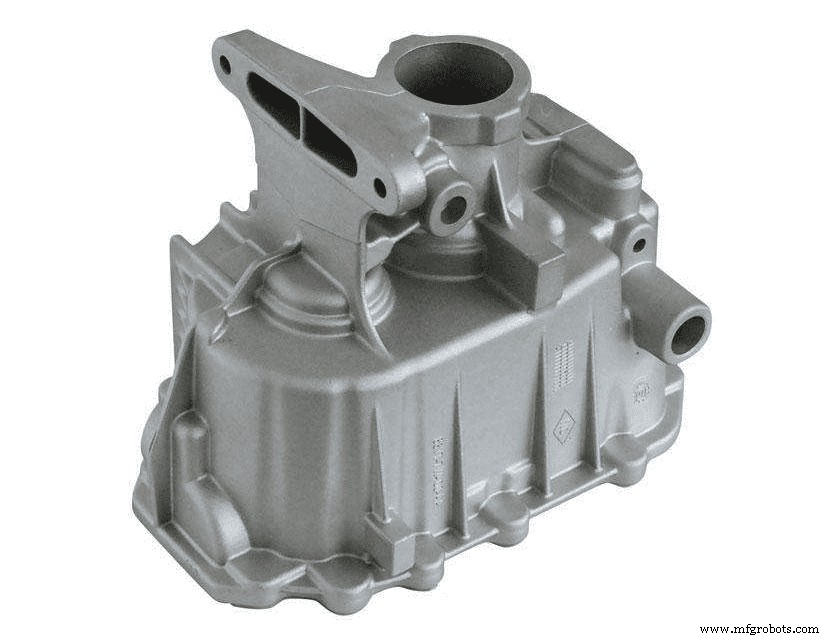

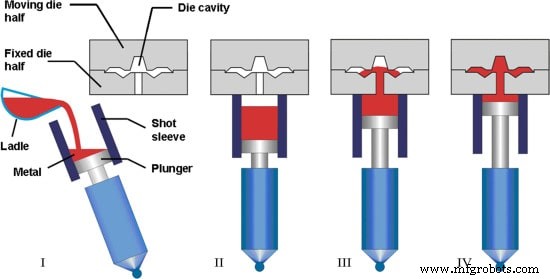

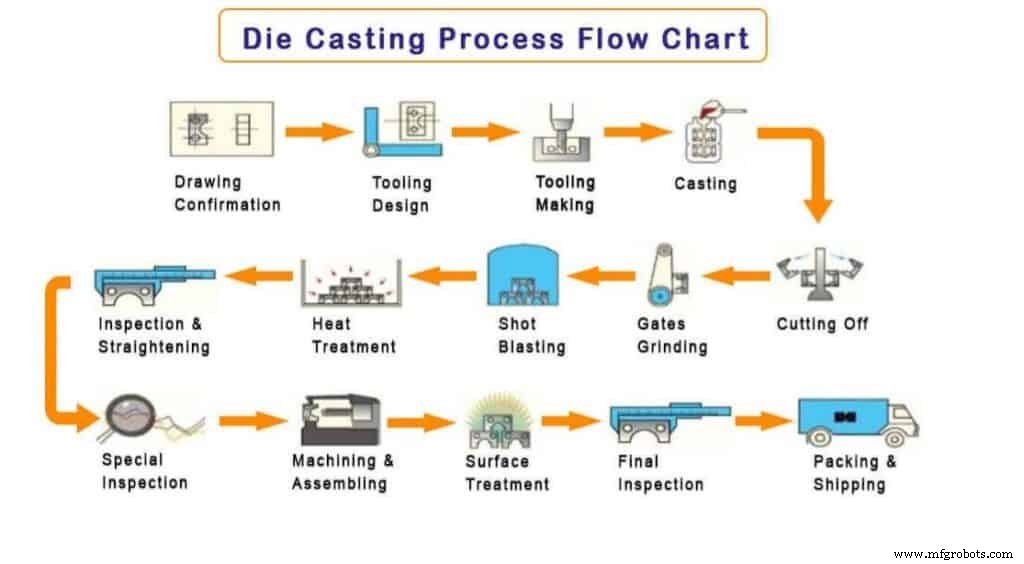

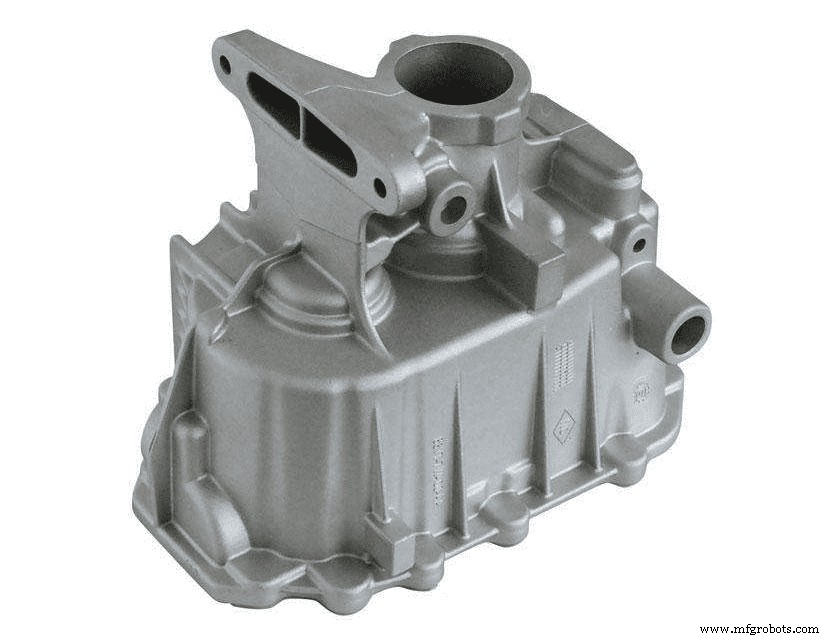

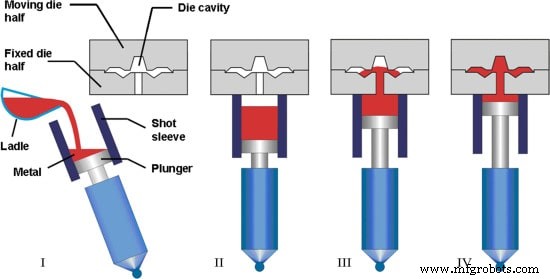

Die Casting

Tekanan tinggi digunakan untuk menekan logam cair ke dalam rongga cetakan logam presisi dengan kecepatan tinggi, dan logam cair didinginkan dan dipadatkan di bawah tekanan untuk membentuk coran.

Alur Proses:

Fitur Teknis:

Keuntungan:

- Logam cair memiliki tekanan tinggi dan laju aliran tinggi;

- Kualitas produk tinggi, ukuran stabil, dan dapat dipertukarkan dengan baik;

- Efisiensi produksi tinggi dan umur panjang cetakan die casting;

- Cocok untuk produksi massal dengan manfaat ekonomi yang baik.

Kekurangan:

- Cast rentan terhadap pori-pori kecil dan porositas penyusutan;

- Tidak cocok untuk bekerja di bawah beban benturan dan getaran, karena plastisitas die casting yang rendah;

- Titik leleh tinggi paduan die casting dapat mengurangi masa pakai cetakan die casting dan mempengaruhi perluasan produksi die casting.

Aplikasi:

Die casting pertama kali digunakan dalam industri otomotif dan industri instrumen, dan kemudian secara bertahap diperluas ke berbagai industri, seperti mesin pertanian, industri peralatan mesin, industri elektronik, industri pertahanan nasional, komputer, peralatan medis, jam, kamera, perangkat keras harian, dan industri lain.

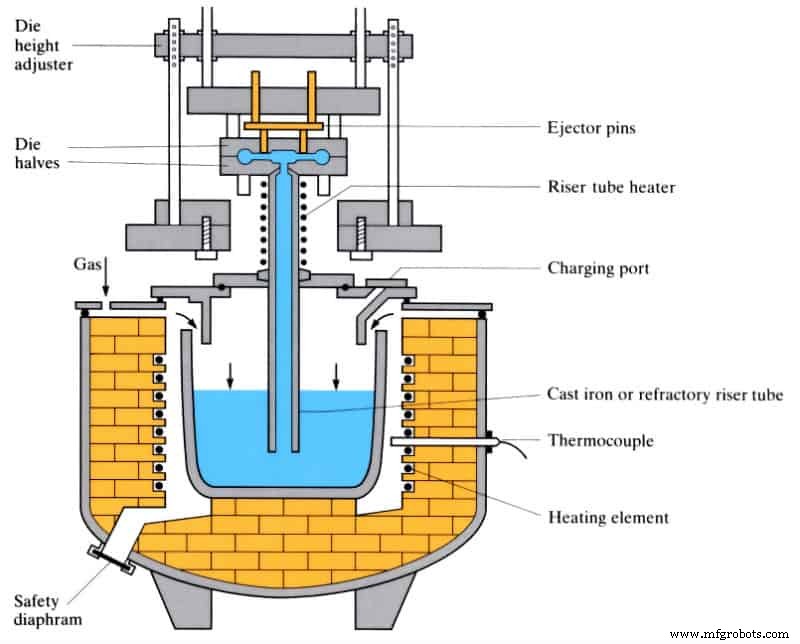

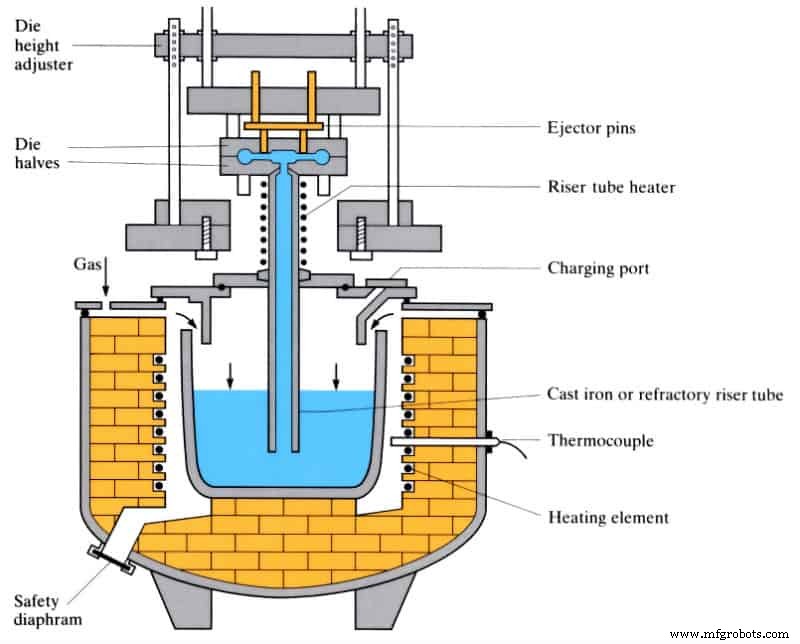

LPengecoran Tekanan Alur

Ini mengacu pada metode mengisi cetakan dengan logam cair di bawah tekanan rendah (0,02~0,06MPa) dan mengkristal di bawah tekanan untuk membentuk coran.

Alur Proses:

Fitur Teknis:

- Tekanan dan kecepatan selama penuangan dapat disesuaikan, sehingga dapat diterapkan pada berbagai cetakan pengecoran yang berbeda (cetakan logam, cetakan pasir, dll.), cocok untuk pengecoran berbagai paduan dan coran dengan berbagai ukuran;

- Pengisian tipe injeksi bawah diadopsi, pengisian logam cair stabil dan bebas dari percikan, yang dapat menghindari jebakan gas dan gerusan ke dinding cetakan dan inti, yang meningkatkan tingkat kualifikasi coran;

- Cast mengkristal di bawah tekanan, dengan struktur kompak, garis yang jelas, permukaan halus, dan sifat mekanik yang tinggi, yang sangat bermanfaat untuk coran dengan dinding besar dan tipis;

- Riser pengumpanan dihilangkan, dan tingkat pemanfaatan logam ditingkatkan menjadi 90 ~ 98%;

- Intensitas tenaga kerja rendah, kondisi kerja yang baik, peralatan sederhana, dan mekanisasi dan otomatisasi yang mudah direalisasikan.

Aplikasi:

Terutama produk tradisional (kepala silinder, hub roda, rangka silinder, dll.).

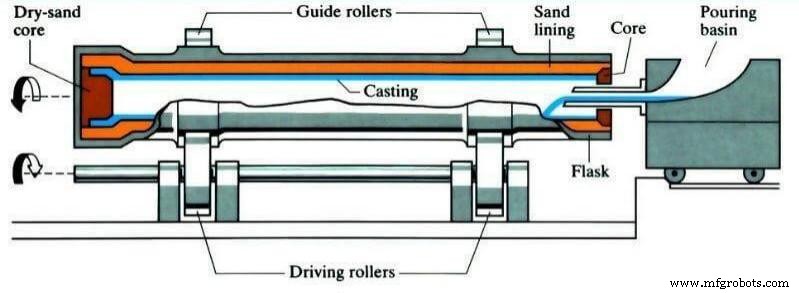

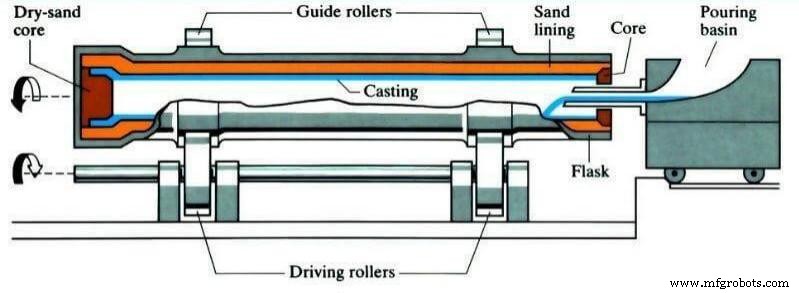

Pengecoran Sentrifugal

Sebuah metode pengecoran di mana logam cair dituangkan ke dalam cetakan berputar, dan cetakan diisi di bawah aksi gaya sentrifugal untuk memadatkan logam cair menjadi bentuk.

Alur Proses:

Fitur Teknis:

Keuntungan:

- Hampir tidak ada konsumsi logam dari sistem gating dan sistem riser untuk meningkatkan hasil proses;

- Inti cetakan tidak diperlukan dalam produksi coran berongga, sehingga kapasitas pengisian logam dapat sangat ditingkatkan dalam produksi coran tabung panjang;

- Lebih sedikit pori-pori, inklusi terak, dan cacat lainnya, kepadatan tinggi, dan sifat mekanik coran yang tinggi;

- Nyaman untuk memproduksi coran logam komposit laras dan selongsong.

Kekurangan:

- Ada batasan tertentu dalam produksi coran berbentuk khusus;

- Kualitas pengecoran yang buruk, diameter lubang bagian dalam yang tidak akurat, permukaan lubang bagian dalam yang kasar, dan kelonggaran pemesinan yang besar;

- Pecoran rentan terhadap segregasi berat jenis.

Aplikasi:

Pengecoran sentrifugal pertama kali digunakan untuk memproduksi pipa cor. Proses pengecoran sentrifugal digunakan dalam metalurgi, pertambangan, transportasi, drainase dan mesin irigasi, penerbangan, pertahanan nasional, mobil, dan industri lainnya untuk menghasilkan baja, besi, dan coran paduan karbon non-ferrous. Diantaranya, pipa besi cor sentrifugal, liner silinder, dan lengan poros mesin pembakaran internal adalah yang paling umum.

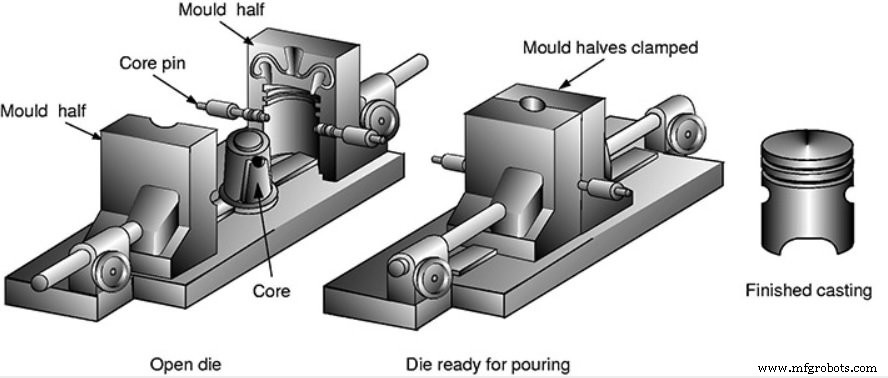

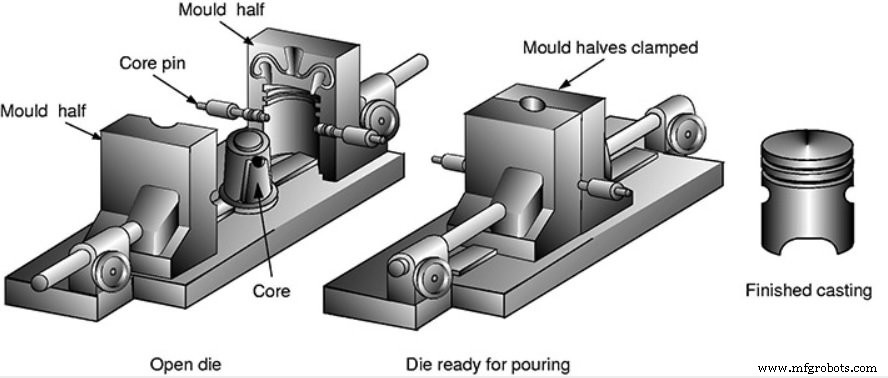

Pengecoran Gravitasi

Ini mengacu pada metode pembentukan di mana logam cair diisi dengan cetakan logam di bawah aksi gravitasi dan didinginkan dan dipadatkan dalam cetakan untuk mendapatkan coran.

Alur Proses:

Fitur Teknis:

Keuntungan:

- Konduktivitas termal yang besar dan kapasitas termal cetakan logam, kecepatan pendinginan yang cepat, struktur pengecoran padat, dan sifat mekanik sekitar 15% lebih tinggi daripada bagian pengecoran pasir;

- Pengecoran dengan akurasi dimensi tinggi dan kekasaran permukaan rendah dengan stabilitas kualitas yang baik;

- Karena inti pasir tidak digunakan atau jarang digunakan, dapat memperbaiki lingkungan, mengurangi debu dan gas berbahaya, serta mengurangi intensitas tenaga kerja.

Kekurangan:

- Cetakan logam itu sendiri tidak memiliki permeabilitas udara, sehingga tindakan tertentu harus diambil untuk mengalirkan udara di rongga dan gas yang dihasilkan oleh inti pasir;

- Cetakan logam tidak dapat berubah bentuk, dan coran rentan retak saat dipadatkan;

- Siklus produksi yang panjang dan biaya produksi yang tinggi dari cetakan logam dapat menunjukkan efek ekonomi yang baik hanya dalam produksi massal.

Aplikasi:

Gravity casting tidak hanya cocok untuk produksi massal paduan non-ferrous seperti paduan aluminium dan coran magnesium alloy dengan bentuk yang kompleks, tetapi juga cocok untuk produksi coran dan ingot logam besi dan baja.

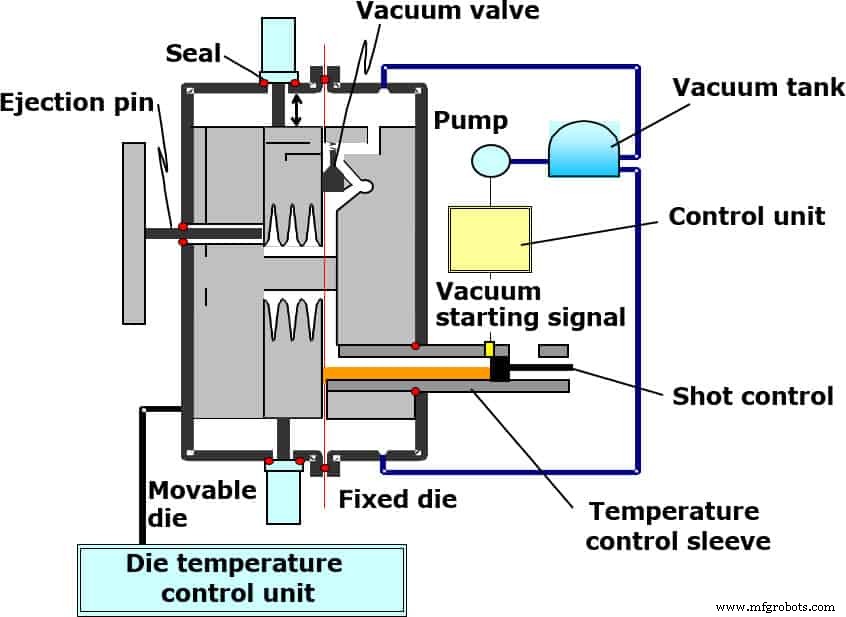

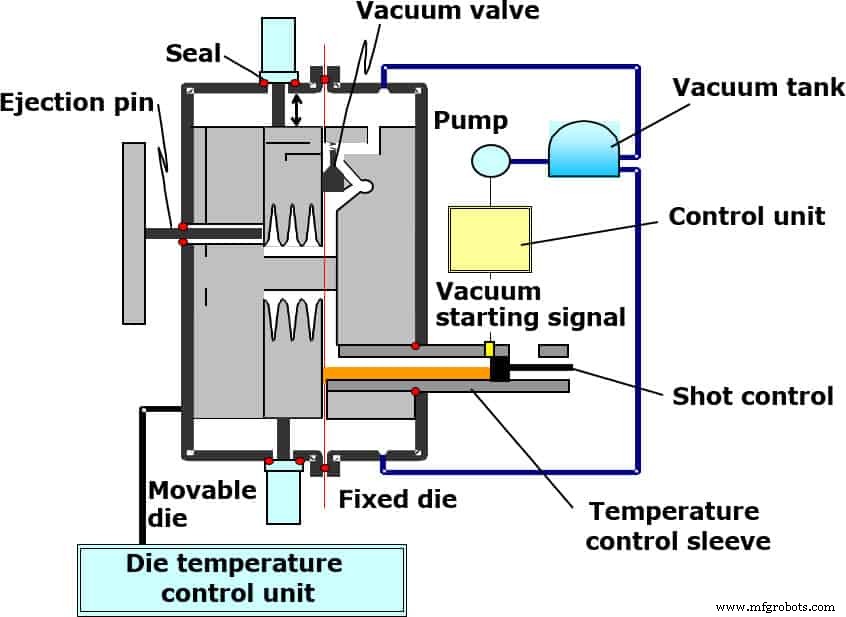

Pengecoran Vakum

Proses pengecoran lanjutan yang menghilangkan atau secara signifikan mengurangi pori-pori dan gas terlarut di bagian pengecoran dengan mengekstraksi gas dari rongga cetakan pengecoran selama proses pengecoran, sehingga meningkatkan sifat mekanik dan kualitas permukaan bagian pengecoran.

Alur Proses:

Fitur Teknis:

Keuntungan:

- Menghilangkan atau memperkecil pori-pori di dalam coran, meningkatkan sifat mekanik dan kualitas permukaan coran, dan meningkatkan kinerja pelapisan;

- Kurangi tekanan balik rongga, paduan dengan tekanan spesifik rendah dan kinerja pengecoran yang buruk dapat digunakan, dan coran besar dapat dicor dengan mesin kecil;

- Kondisi pengisian ditingkatkan, dan coran dengan ketebalan dinding yang lebih tipis dapat diproduksi.

Kekurangan:

- Biaya lebih tinggi, karena struktur penyegelan cetakan yang rumit, sulit untuk diproduksi dan dipasang.

- Efeknya tidak terlalu signifikan jika metode pengecoran vakum tidak dikontrol dengan benar.

Meremas Castin g

Ini adalah metode pemadatan dan aliran pembentukan logam cair atau semi-padat di bawah tekanan tinggi untuk langsung mendapatkan bagian atau kosong. Ini memiliki keuntungan dari tingkat pemanfaatan logam cair yang tinggi, proses yang disederhanakan, dan kualitas yang stabil. Ini adalah teknologi pembentukan logam hemat energi dengan prospek aplikasi potensial.

Alur Proses:

Pengecoran Squeeze Langsung:

penyemprotan pelapis, penuangan paduan, penutupan cetakan, tekanan, pemeliharaan tekanan, pelepas tekanan, pemisahan cetakan, pelepasan cetakan kosong, dan penyetelan ulang;

Pengecoran Squeeze Tidak Langsung:

penyemprotan pelapis, penutupan cetakan, pengumpanan, pengisian cetakan, tekanan, penahanan tekanan, pelepas tekanan, pemisahan cetakan, pelepasan cetakan kosong, dan penyetelan ulang.

Fitur Teknis:

- Dapat menghilangkan cacat internal seperti pori-pori, lubang susut, dan porositas susut;

- Kekasaran permukaan rendah dan akurasi dimensi tinggi;

- Dapat mencegah pengecoran retak;

- Mekanisasi dan otomatisasi yang mudah diwujudkan.

Aplikasi:

Dapat digunakan untuk memproduksi berbagai jenis paduan, seperti paduan aluminium, paduan seng, paduan tembaga, besi ulet, dll.

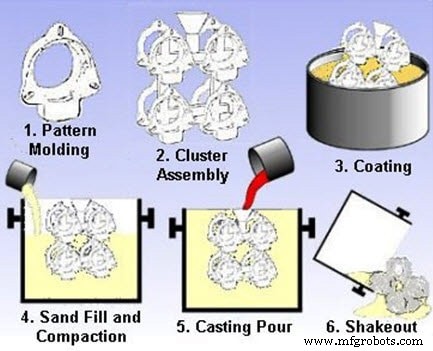

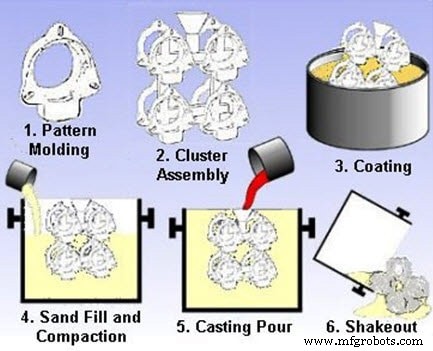

Pengecoran Busa Hilang

Pengecoran Busa Hilang (juga dikenal sebagai Pengecoran Cetakan Penuh):

Ini adalah jenis metode pengecoran baru yang mengikat dan menggabungkan model lilin parafin atau busa yang serupa dalam ukuran dan bentuk dengan coran ke dalam kelompok model. Setelah menyikat dan mengeringkan lapisan tahan api, menguburnya di pasir kuarsa kering untuk pemodelan getaran, menuangkan di bawah tekanan negatif untuk gasifikasi model, logam cair menempati posisi model dan membentuk pengecoran setelah pemadatan dan pendinginan.

Alur Proses:

pra berbusa→cetakan berbusa→lapisan pencelup→pengeringan→

pemodelan→penuangan→penjatuhan pasir→pembersihan

Fitur Teknis:

- Pengecoran presisi tinggi, tidak memerlukan inti pasir, sehingga waktu pemrosesan dapat dihemat;

- Tidak ada permukaan yang terpisah, desain yang fleksibel, dan kebebasan desain yang tinggi;

- Produksi bersih tanpa polusi;

- Mengurangi biaya investasi dan produksi.

Aplikasi:

Cocok untuk memproduksi coran presisi dengan berbagai ukuran dengan struktur kompleks, jenis paduan tak terbatas, dan batch produksi. Seperti kotak mesin besi cor abu-abu, siku baja mangan tinggi, dll.

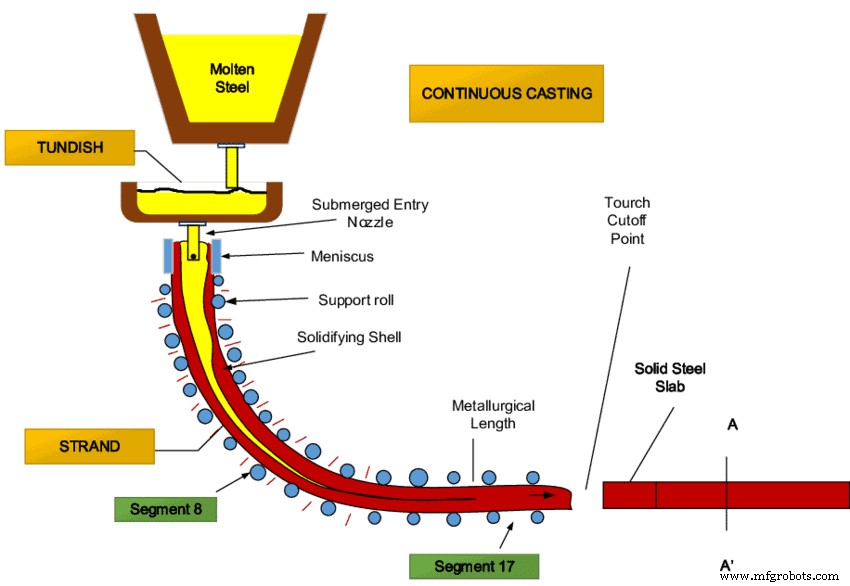

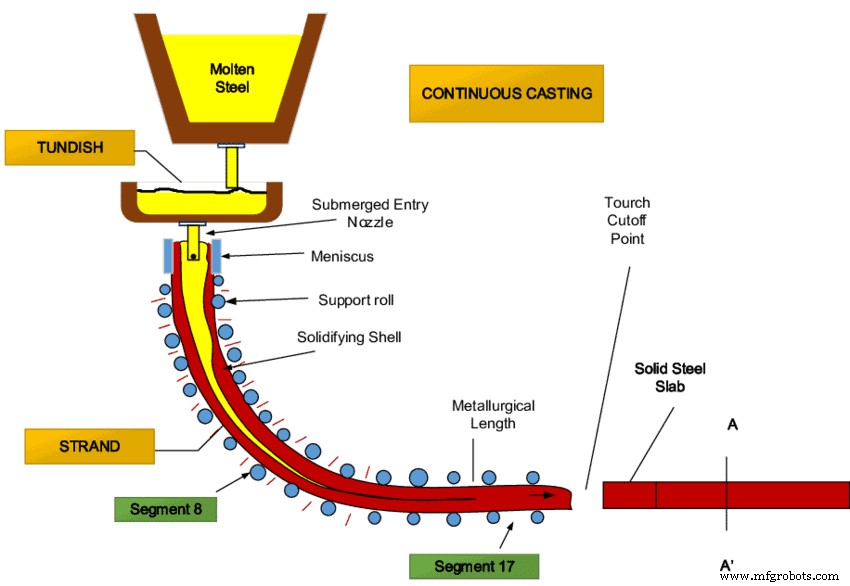

Transmisi Berkelanjutan

Transmisi Berkelanjutan adalah metode pengecoran canggih, prinsipnya adalah menuangkan logam cair secara terus menerus ke dalam cetakan logam khusus yang disebut crystallizer. Pengecoran yang dipadatkan (berkerak) terus menerus ditarik keluar dari ujung crystallizer yang lain. Pengecoran dengan panjang atau panjang tertentu dapat diperoleh dengan metode pengecoran ini.

Alur Proses:

Fitur Teknis:

- kristal ense, struktur seragam, dan sifat mekanik yang baik, karena logam didinginkan dengan cepat;

- Menghemat logam dan meningkatkan hasil;

- Proses yang disederhanakan, menghilangkan pemodelan dan proses lainnya, mengurangi intensitas tenaga kerja, dan sangat mengurangi area produksi yang dibutuhkan;

- Mekanisasi dan otomatisasi yang mudah diwujudkan, meningkatkan efisiensi produksi.

Aplikasi:

Metode pengecoran kontinyu dapat digunakan untuk cor baja, besi, paduan tembaga, paduan aluminium, paduan magnesium, dan coran panjang lainnya dengan bentuk bagian yang tidak berubah, seperti ingot, slab, bar kosong, pipa, dll.