Memahami Operasi Pabrik Sinter dan Sinter

Memahami Pengoperasian Pabrik Sinter dan Sinter

Sintering adalah proses aglomerasi partikel mineral halus menjadi massa berpori dan kental dengan fusi baru jadi yang disebabkan oleh panas yang dihasilkan oleh pembakaran bahan bakar padat di dalam massa itu sendiri. Proses sintering adalah langkah pra-perawatan dalam produksi besi, di mana partikel halus bijih besi dan juga limbah oksida besi sekunder (debu yang dikumpulkan, skala pabrik dll.) bersama dengan fluks (kapur, batu kapur dan dolomit) diaglomerasi dengan pembakaran . Aglomerasi butiran halus diperlukan untuk memungkinkan aliran gas panas selama operasi tanur tinggi.

Sintering telah disebut sebagai seni membakar bahan bakar yang dicampur dengan bijih di bawah kondisi yang terkendali. Ini melibatkan pemanasan bijih besi halus dengan fluks dan kokas halus atau batu bara untuk menghasilkan massa semi-cair yang mengeras menjadi potongan sinter berpori dengan karakteristik ukuran dan kekuatan yang diperlukan untuk dimasukkan ke dalam tanur tinggi.

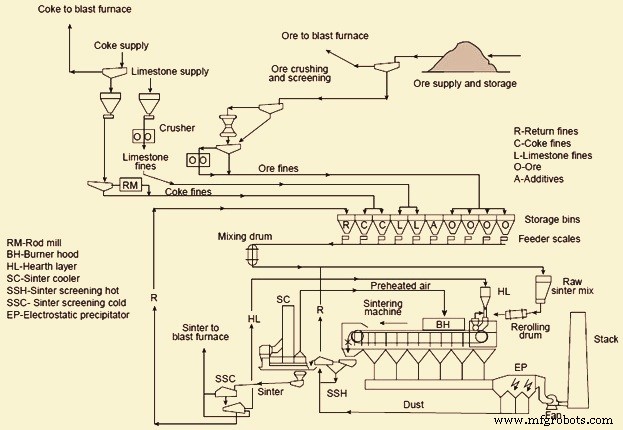

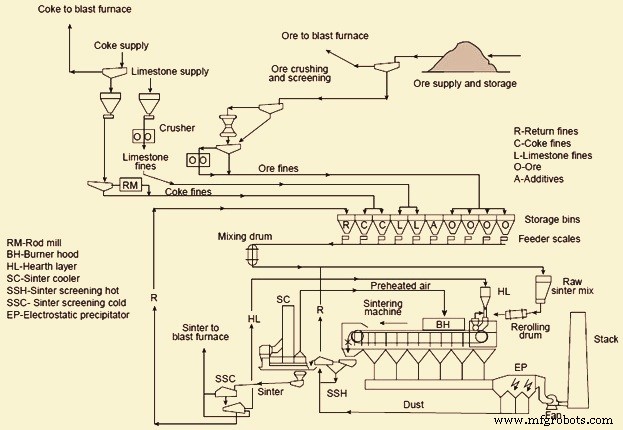

Meskipun pada prinsipnya sederhana, pabrik sintering memerlukan sejumlah faktor penting dalam desain dan operasinya untuk diperhatikan untuk mencapai kinerja yang optimal. Diagram alir skematis proses sintering yang disederhanakan ada pada Gambar 1.

Gambar 1 Diagram alir sederhana dari proses sintering

Pada dasarnya ada tiga jenis sinter berikut.

- Sinter non fluks atau asam – Dalam sinter ini tidak ada fluks yang ditambahkan ke bijih besi dalam menyiapkan campuran sinter. Sinter non fluks sangat jarang diproduksi akhir-akhir ini.

- Self fluxing atau sinter dasar – Ini adalah sinter di mana fluks yang cukup ditambahkan dalam campuran sinter untuk memproduksi terak dengan kebasaan yang diinginkan (CaO/SiO2) dalam tanur tinggi dengan mempertimbangkan oksida asam dalam beban tanur tinggi.

- Sinter fluks super – Ini adalah sinter di mana fluks yang cukup ditambahkan dalam campuran sinter untuk menghasilkan terak dengan kebasaan yang diinginkan dalam tanur tinggi dengan mempertimbangkan juga oksida asam dalam abu kokas selain oksida asam lainnya dalam ledakan beban tungku.

Sinter terfluks memiliki sifat suhu tinggi yang unggul di tanur sembur dibandingkan dengan bijih lump dan sinter asam. Peningkatan ini mencakup suhu pelunakan dan leleh yang lebih tinggi serta tingkat keteruraian yang lebih tinggi.

Fleksibilitas proses sintering memungkinkan konversi berbagai bahan, termasuk bijih besi halus alami, butiran halus dari operasi penyaringan, debu yang ditangkap, konsentrat bijih, butiran halus yang tidak cocok untuk pemrosesan hilir, bahan bantalan besi lainnya dengan ukuran partikel kecil ( lumpur, skala pabrik, dll.), serta limbah dan penyaringan kapur, batu kapur, dan dolomit menjadi aglomerat seperti klinker yang sangat cocok untuk digunakan dalam tanur tinggi.

Sebuah pabrik sintering telah menjadi sukses luar biasa untuk memberikan peningkatan yang fenomenal dalam produktivitas dan penghematan tingkat kokas di tanur tinggi. Sinter fluks mewakili bahan tanur sembur yang lebih baik dibandingkan dengan bijih besi berukuran. Perbaikan telah diperoleh dengan memasukkan fluks tanur sembur ke dalam sinter daripada mengisinya secara terpisah di bagian atas tungku, karena perlu dilakukan dengan pengisian hanya bijih besi berukuran. Sesuai aturan praktis, penggunaan sinter terfluks menunjukkan bahwa untuk setiap 100 kg batu kapur per ton bersih logam panas yang dikeluarkan dari beban tanur tinggi dan dimasukkan ke dalam pabrik sinter untuk membuat sinter terfluks, kira-kira 20-35 kg kokas metalurgi. per ton logam panas disimpan dan sekitar 3% sampai 5% peningkatan produktivitas tanur tinggi tercapai. Penghematan kokas terutama dihasilkan dari kalsinasi batugamping pada parutan sintering daripada di tanur tinggi.

Kualitas sinter

Dua sifat penting dari sinter adalah kebasaan, yang dikendalikan oleh jumlah batu kapur/kapur, dan kekuatan, yang dikendalikan oleh kandungan kokas.

Tungku sembur membutuhkan sinter dengan kekuatan dingin yang tinggi, indeks degradasi reduksi rendah (RDI) dan indeks reduksibilitas tinggi (RI), dalam rentang variasi kimia yang sangat sempit, dengan kandungan butiran halus serendah mungkin, dan ukuran rata-rata yang baik. Komposisi kimia dan struktural sangat penting dalam sinter, dan baik untuk sinter agar stabil sehingga terak primer dan akhir memiliki karakteristik yang memadai dalam hal suhu pelunakan dan leleh, suhu cairan dan viskositas untuk operasi ledakan yang stabil. tungku.

Penting untuk memiliki kandungan besi tinggi, kandungan gangue rendah, dan kebasaan orde 1.6-2.1. Reduksibilitas sinter, dan kualitas sinter secara umum, meningkat dengan tingkat hematit yang lebih tinggi daripada magnetit, dan strukturnya meningkat dengan tingkat hematit dan ferit primer atau residu yang lebih tinggi daripada hematit sekunder atau endapan.

Kandungan FeO merupakan parameter kontrol penting di pabrik sinter. Ketika komposisi kimia dari campuran bijih tetap, FeO dapat memberikan indikasi kondisi sintering, khususnya laju kokas. Peningkatan 2% dalam kandungan FeO dalam sinter telah ditemukan untuk menurunkan (meningkatkan) RDI sebesar 8 poin. Namun, kandungan FeO yang lebih tinggi secara negatif mempengaruhi reducibility. Penting untuk menemukan kandungan FeO yang optimal untuk meningkatkan RDI tanpa mengubah sifat sinter lainnya.

Kandungan alumina memiliki efek paling berbahaya. Ini memperburuk RDI sinter, yang meningkat seiring dengan meningkatnya kandungan alumina. Kekuatan dan kualitas sinter menurun seiring dengan meningkatnya kandungan alumina. Alumina mempromosikan pembentukan silico ferit kalsium dan aluminium (SFCA). Alumina meningkatkan viskositas lelehan primer yang terbentuk selama proses sintering, yang mengarah ke struktur sinter yang lebih lemah dengan pori-pori tidak beraturan yang lebih saling berhubungan.

Reduksibilitas sinter ditentukan oleh komposisi kimia dan mineralogi serta struktur pori.

MgO menyediakan kondisi terak tanur sembur yang optimal dalam hal kemampuan mengalir dan desulfurisasi yang baik. Penambahan MgO ke dalam campuran mentah meningkatkan RDI.

Telah ditentukan bahwa mengganti CaO dengan MgO dalam bentuk dolomit untuk kebasaan 1,6-1,9 menyebabkan sedikit pengurangan kekuatan sinter, reduksibilitas dan produktivitas. CaO bergabung dengan oksida besi untuk membentuk senyawa dengan titik leleh rendah yang mendukung pembentukan lelehan primer, tingkat minimum yang diperlukan untuk membuat sinter yang kuat. Senyawa tersebut adalah Fe2O3·CaO (1205 derajat C) dan FeO·CaO (1120 derajat C).

Silika (SiO2) bergabung dengan FeO dan CaO untuk membentuk senyawa dengan titik leleh rendah yang mendukung pembentukan lelehan primer. Senyawa tersebut adalah FeO·SiO2 (1180 derajat C), 2FeO·SiO2 (1205 derajat C), dan FeO·SiO2·CaO (1223 derajat C). Peningkatan kandungan silika dan kebasaan butiran halus yang menempel menyebabkan suhu pembentukan lelehan primer turun, yang menguntungkan untuk reaksi asimilasi berikutnya pada antarmuka cair-padat antara butiran halus dan partikel inti.

Setelah dikeluarkan dari grates di mesin sintering, kue sinter dihancurkan dan disaring dengan panas. Distribusi granulometriknya merupakan parameter proses yang penting untuk kualitas sinter. Fraksi 10-30 mm dikirim langsung ke tempat penyimpanan tanur sembur, fraksi yang lebih besar dihancurkan untuk mendapatkan fraksi berukuran lebih kecil, dan fraksi minus 5 mm (pengembalian halus) didaur ulang ke sinter plant hopper. Untuk pengoperasian proses yang baik, penting untuk menjaga keseimbangan antara pembuatan dan daur ulang denda pengembalian.

Reduksibilitas adalah karakteristik penting dari sinter yang mengukur kemampuan untuk mentransfer oksigen selama reduksi di tanur tinggi, memberikan gambaran tentang kebutuhan konsumsi bahan bakar di tungku. Porositas dan struktur sinter dan fase mineralnya terkait erat dengan kemampuan mereduksinya. Struktur heterogen lebih dapat direduksi daripada struktur homogen.

Degradasi sinter ditentukan oleh indeks degradasi suhu rendah (LTDI) dan RDI. Degradasi berasal, sampai batas tertentu, dalam transformasi yang terjadi selama reduksi hematit menjadi magnetit, disertai dengan peningkatan volume, sehingga menimbulkan adanya tekanan struktural di sinter. Degradasi sinter di tanur sembur terjadi selama pengurangan di zona suhu rendah, dan memiliki efek berbahaya pada kekuatan beban di tungku, dengan konsekuensi hilangnya permeabilitas untuk mengurangi gas dan peningkatan konsumsi kokas. Nilai degradasi sinter yang rendah selama reduksi pada suhu rendah sangat diinginkan.

RDI merupakan parameter yang sangat penting yang digunakan sebagai acuan dalam semua pekerjaan sintering dan berfungsi untuk memprediksi perilaku degradasi sinter di bagian bawah tumpukan blast furnace. Ada hubungan yang kuat antara RDI dan suhu lingkungan luar di pabrik sinter. RDI juga sangat bergantung pada kandungan Ti di dalam sinter, meskipun ini sangat kecil. Tidak ada hubungan dengan alumina tetapi rasio kokas dalam campuran sinter adalah variabel kontrol yang paling penting sehubungan dengan RDI.

Kekuatan dingin sinter ditentukan oleh indeks tumbler, dan tergantung pada kekuatan masing-masing komponen bijih, kekuatan komponen matriks ikatan dan komposisi bijih. Indeks ini menentukan pengurangan ukuran karena dampak dan abrasi sinter selama penanganan, transportasi, dan dalam proses tanur tinggi. Kekuatan mekanik dingin berhubungan langsung dengan kecenderungan terbentuknya butiran halus selama pengangkutan dan penanganan antara mesin sinter dan tenggorokan tanur sembur.

Porositas sinter merupakan parameter penting yang secara signifikan mempengaruhi sifat-sifatnya, khususnya perilaku reduksinya. Terlihat bahwa diameter pori harus lebih besar dari 0,01 mikrometer agar gas pereduksi memiliki akses yang cukup ke pori-pori untuk mereduksi sinter secara memuaskan. Ketika pori-pori mikro digabungkan ke pori-pori dengan ukuran lebih dari 1 hingga 5 mikrometer, luas permukaan spesifik sinter berkurang dan begitu juga pengurangannya. Penghapusan koalesensi pori-pori mikro dan peningkatan jumlah pori-pori kecil memungkinkan untuk meningkatkan luas permukaan sinter dan memperoleh peningkatan substansial dalam reducibility-nya. Ferit menstabilkan pori-pori mikro dan menyebabkan peningkatan porositas, sehingga mencapai reducibility yang lebih tinggi.

Mengingat keragaman komponen mineralogi yang menyusun campuran sinter, serta heterogenitas campuran, dapat dipahami bahwa struktur sinter kompleks dan dibentuk terutama oleh butiran oksida besi dan kalsium ferit yang terikat oleh matriks gangue. Ferit, yang jumlahnya meningkat dengan kebasaan sinter, mudah dikurangi, dan dengan meningkatkan ketangguhan mekanis sinter ke tingkat tertentu dianggap komponen yang sangat berguna. Ferit adalah jenis SFCA dan dibentuk oleh reaksi padat-cair antara hematit dan lelehan Fe2O3·CaO, dengan asimilasi berikutnya dari SiO2 dan Al2O3 dalam lelehan. Gangue terdiri dari kalsium, besi, dan magnesium silikat yang sulit direduksi, dan menjadi bagian dari terak di tanur tinggi.

Operasi pabrik sintering

Pabrik sinter tipikal terdiri dari sejumlah unit operasi berurutan dengan mesin sinter di jantung pabrik.

Memproduksi target kualitas sinter membutuhkan pengisian bahan baku yang akurat (bijih, kokas, aditif, dll.). Untuk memodifikasi resep campuran mentah, penambahan kokas, kebasaan sinter, analisis bahan baku dan pengaruhnya terhadap parameter sinter harus dipertimbangkan. Prosedur ini rumit. Tujuan dari perhitungan raw mix adalah untuk menetapkan komposisi raw mix, agar secara otomatis mencapai nilai target yang ditetapkan untuk penambahan kokas, kebasaan sinter, total Fe, keseimbangan SiO2, keseimbangan alumina dan keseimbangan MgO.

Proses sintering dimulai dengan persiapan raw mix. Bahan yang terdiri dari bijih halus, fluks, bahan limbah di pabrik, bahan bakar dan denda kembali disimpan di tempat penyimpanan. Mereka dicampur dalam proporsi yang benar menggunakan hopper timbangan/disc feeder, satu per tempat penyimpanan. Untuk denda pengembalian terkadang pengukur dampak digunakan sebagai gantinya. Penimbangan terus menerus, seperti halnya seluruh proses sintering. Bahan yang ditimbang melewati konveyor ke drum pencampur utama di mana air ditambahkan baik secara manual atau sebagai persentase yang dihitung dari berat bahan yang masuk ke drum pencampur.

Angin kokas perlu dihancurkan (biasanya dalam penghancur empat rol) untuk mendapatkan ukuran partikel yang benar (0,25 mm hingga minus 3 mm) untuk meningkatkan produktivitas dan keteruraian sinter. Ukuran kokas kurang dari 0,25 mm memiliki efek negatif pada produktivitas, sedangkan fraksi ukuran – 3,15 mm hingga + 1,00 mm menunjukkan hasil yang lebih baik.

Fluks yaitu batugamping dan dolomit dihancurkan (biasanya di hammer crusher) untuk mendapatkan minimal 90% dari – fraksi 3 mm.

Pencampuran bahan pakan yang intim adalah salah satu yang paling penting. Pra-campuran (biasanya disebut campuran dasar) dari bijih sintering, oksida limbah pabrik baja, fluks, dan bahan bakar padat dibuat dalam drum pencampur primer yang berputar dipindahkan ke halaman pencampuran campuran basa terbuka. Campuran dasar campuran kemudian dilengkapi dengan sejumlah kecil fluks dan bahan bakar padat. Campuran umpan total ini tunduk pada penambahan air di dalam alat pencampur seperti drum bola atau piringan. Pencampur ini dioperasikan untuk menghasilkan nodul atau pelet ukuran kecil yang secara signifikan meningkatkan permeabilitas unggun sinter. drum baling juga disebut drum pencampuran dan nodulisasi sekunder.

Jumlah air primer yang ditambahkan sebanding dengan berat campuran dasar yang masuk ke dalam balling drum. Penambahan air di balling mixer sekarang dikontrol secara otomatis akhir-akhir ini. Titik setel umpan air sekunder sering diambil sebagai proporsi dari timbangan sabuk campuran dasar.

Proses sintering kontinu dilakukan pada gerigi perjalanan mesin sinter yang membawa unggun campuran yang disiapkan (campuran sinter). Campuran sinter secara hati-hati dibawa ke mesin sintering untuk memastikan permeabilitas tetap terjaga. Dalam memindahkan campuran sinter dari balling mixer ke jeruji mesin sintering, penting untuk memasukkan bahan dengan hati-hati untuk menyediakan alas yang seragam dan homogen dan untuk mencegah pemadatan alas. Untuk menghindari jatuhnya umpan langsung ke jeruji, lapisan perapian sekitar 25 mm sampai 50 mm bahan kasar (sudah disinter) diumpankan terlebih dahulu ke jeruji jalan. Perangkat pengumpan biasanya mencakup pengumpan gulungan bersama dengan peluncuran yang bertindak untuk menghindari pemadatan campuran sinter. Desain hopper pakan dan pengumpan untuk mendistribusikan campuran sinter yang disiapkan ke dalam hopper ini sama pentingnya karena, jika campuran sinter dipadatkan atau dipisahkan selama penanganan dan pemuatan ke grate (pelet), semua keuntungan yang diperoleh melalui persiapan pakan yang baik dapat diperoleh hilang. Setelah ini campuran sinter diratakan.

Kedalaman dasar diatur dan dijaga konstan dengan menyesuaikan pelat pemutus yang dilengkapi dengan probe untuk merasakan kedalaman material dan secara otomatis memvariasikan kecepatan pengumpan gulungan. Kuantitas bahan dalam hopper umpan itu sendiri dipertahankan konstan dengan penyesuaian otomatis laju umpan dari wadah campuran sinter individu.

Setelah campuran sinter dimasukkan ke dalam travel grate, batang atau batang logam yang telah dimasukkan secara membujur sepanjang grate dengan jarak sekitar 2 m sampai 4 m membantu melonggarkan campuran untuk meningkatkan permeabilitas.

Setelah itu permukaan campuran sinter dinyalakan di dekat head atau feed end dari travelling grate menggunakan gas campuran (gas oven kokas dan gas tanur sembur), atau hanya gas oven kokas atau hanya gas tanur sembur. Dalam hal hanya gas tanur sembur, biasanya dipanaskan terlebih dahulu. Pengapian yang tepat dari campuran sinter adalah penting. Pengapian yang buruk menghasilkan pembakaran yang tidak merata dan dapat meninggalkan bahan yang tidak disinter di atas permukaan tempat tidur. Sebaliknya, nyala api yang terlalu kuat dapat mengakibatkan terak di atas tempat tidur dan mengurangi laju sintering. Tungku penyalaan tudung berseri memberikan pengapian yang baik. Nilai kalor campuran gas dan suhu tudung yang disetel dikontrol. Sistem kontrol terpisah disediakan untuk mempertahankan tekanan tudung tetap dengan menyetel peredam kotak angin segera di bawah kap pengapian.

Saat campuran sinter bergerak di sepanjang travel grate, udara dihisap oleh draft fan melalui lapisan campuran sinter yang dinyalakan untuk membakar bahan bakar dengan pembakaran downdraft. Saat grates bergerak terus menerus di atas kotak angin menuju ujung pelepasan untai, bagian depan pembakaran di tempat tidur bergerak secara progresif ke bawah. Ini menciptakan panas dan suhu yang cukup, sekitar 1300 derajat C hingga 1480 derajat C, untuk mensinter partikel bijih halus bersama-sama menjadi klinker berpori. Sirkuit gas harus sepenuhnya anti bocor, tidak membiarkan udara palsu dihisap oleh sistem. Ini menghemat daya di sirkuit gas buang.

Bagian penting dari proses sintering adalah burn-through. Lokasi di sepanjang jeruji jalan di mana bagian depan pembakaran menyentuh bagian bawah unggun disebut titik bakar. Titik burn-through idealnya terjadi di dekat ujung dasar untaian. Ini dikendalikan dengan mengubah kecepatan untai. Sejumlah variabel mempengaruhi burn-through point, seperti kedalaman strand bed, kadar air dan kualitas sinter. Burn through biasanya dideteksi oleh probe suhu di bawah sinter bed. Burn through harus dicapai tetapi tidak boleh terjadi terlalu cepat setelah kap pengapian. Draf pada untai dipertahankan pada nilai preset dengan mengontrol kisi-kisi kipas utama dari pengukuran tekanan di saluran utama angin. Ini mengatur titik di mana pembakaran terjadi.

Kecepatan untai dikendalikan secara manual, atau dengan mengukur suhu gas buang sebagai indikasi titik pembakaran. Jika terjadi terlalu dini, rata-rata suhu gas buang akan naik. Jika terjadi terlambat, suhu gas buang menurun dan kecepatan untai diperlambat untuk mengimbanginya. Suhu kotak angin dapat digunakan untuk meningkatkan pemantauan.

Hisap yang dihasilkan oleh kipas utama divariasikan oleh kisi-kisi di dekat saluran masuk kipas, yang dikendalikan oleh pengontrol hisap kipas. Jika suhu gas buang meningkat di atas batas kerja yang aman, sakelar pemilih memungkinkan gas buang melewati pengontrol suhu untuk memposisikan kisi-kisi.

Bergantung pada karakteristik bahan bijih dan kondisi sintering, tingkat produksi rata-rata harian 22,5–44 ton/m2/hari area parut diharapkan dari mesin sinter.

Setelah akhir jeruji perjalanan, sinter melewati penghancur rol berduri dan saringan panas ke pendingin sinter. Sejumlah kipas biasanya digunakan untuk pendinginan, dan kecepatan pendingin disesuaikan dengan permintaan kisi-kisi perjalanan dan ditentukan oleh kecepatan kisi-kisi perjalanan dan kedalaman alas. Denda yang dihapus oleh layar panas dikirim ke tempat pengembalian denda.

Pendinginan sinter di bawah 150 derajat C, sehingga dapat ditangani pada ban berjalan, merupakan bagian penting dari operasi. Pendingin sinter dapat berupa pendingin putar atau pendingin garis lurus. Pendingin putar lebih umum digunakan. Diinginkan untuk menghindari pendinginan air karena pendinginan mempengaruhi sifat sinter. Udara buangan dari pendingin ini digunakan untuk memulihkan panas di beberapa pabrik sinter.

Setelah pendinginan, sinter dilewatkan ke bunker pelepasan. Pada tahap ini, level dikendalikan dengan memvariasikan laju umpan outlet (biasanya vibro feeder). Sinter kemudian lolos ke area penyaringan dingin, di mana ia dilewatkan melalui penghancur dan saringan untuk pemisahan sinter produk, tempat tidur dan pengembalian halus. Denda pengembalian, yang tidak sesuai untuk pemrosesan hilir, dikirim ke tempat sampah untuk didaur ulang dalam proses sintering.

Penggunaan sinter berukuran diinginkan untuk peningkatan laju produksi di tanur tinggi. Selanjutnya, penghancuran sinter hingga ukuran 30 mm di pabrik sinter menghasilkan sinter yang lebih stabil karena fraksi ukuran yang lebih kecil lebih tahan terhadap degradasi.

Stasiun pengawas mengontrol semua langkah proses sintering. Dari ruang kendali, operator memiliki kendali penuh atas seluruh instalasi melalui terminal PC.

Artikel lain tentang sinter dan proses sintering tersedia di tautan berikut

http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

http://www.ispatguru.com/technologies-for-improvement-in-sintering–

http://www.ispatguru.com/sinter-quality-and-process-of-sintering-iron-ores/

http://www.ispatguru.com/iron-ore-sinter/