Perpindahan Panas selama Pengecoran Baja Berkelanjutan

Perpindahan Panas selama Pengecoran Baja Berkelanjutan

Selama pengecoran kontinyu (CC) baja, kontrol yang cermat terhadap pendinginan untai dan pertumbuhan cangkang di sepanjang mesin CC sangat penting. Faktor-faktor ini berperan penting dalam pembentukan retakan dan cacat lainnya yang dapat terbentuk pada produk baja tuang. Untuk memastikan produk baja cor bebas cacat, untai harus didinginkan sesuai dengan pola yang bergantung pada grade baja, dimensi produk baja, kecepatan pengecoran, dan desain mesin CC. Di sisi lain, kontrol panjang kolam cairan adalah elemen kunci dalam mengoptimalkan kecepatan casting sehubungan dengan produktivitas yang baik. Jadi, perpindahan panas memainkan peran yang sangat penting dalam pengoperasian mesin CC, terutama saat pengecoran nilai baja yang sensitif terhadap retak. Faktanya, banyak fenomena yang beragam secara bersamaan mengontrol rangkaian peristiwa kompleks yang mengatur perpindahan panas dalam proses CC.

Suhu baja cair di tundish biasanya 30 derajat C sampai 50 derajat C lebih tinggi dari suhu liquidus. Pada awal proses pengecoran kontinu, baja cair didinginkan dalam cetakan berpendingin air untuk membentuk cangkang yang dipadatkan yang dapat menopang kumpulan cairan di pintu keluar cetakan. Suhu tipikal di ujung cetakan adalah 1100 derajat C dan di tengah untaian adalah 1550 derajat C. Karena baja tidak memadat pada suhu tetap, tetapi pada kisaran suhu, ada daerah lembek di mana baja berada. tidak sepenuhnya padat dan tidak sepenuhnya cair. Nilai baja yang digunakan dalam pengecoran kontinu benar-benar padat di bawah suhu mulai dari 1350 derajat C hingga 1500 derajat C, dan pemadatan dimulai pada suhu mulai dari 1450 derajat C hingga 1525 derajat C. Ini sangat tergantung pada kandungan elemen paduan dalam baja.

Perpindahan panas pada produk baja CC pemadatan terjadi secara kompleks karena panas yang akan diekstraksi berasal dari perubahan entalpi pada untai baja baik dari penurunan suhu maupun perubahan fasa. Yang pertama disebut sebagai perubahan panas yang masuk akal dan yang terakhir sebagai panas laten. Selain itu, perubahan fase tidak hanya melibatkan perubahan antara fase padat, tetapi juga kondisi yang dihasilkan oleh pemadatan paduan. Misalnya, zona lembek ada antara suhu liquidus dan solidus yang bergantung pada kandungan karbon baja. Selain itu, ketahanan termal meningkat seiring dengan meningkatnya ketebalan cangkang baja dari meniskus ke bagian bawah cetakan. Perpindahan panas di wilayah ini adalah dengan konduksi.

Pemadatan baja dalam proses pengecoran kontinu dimulai di cetakan, diikuti di zona pendinginan sekunder dan selesai di bawah kondisi pendinginan udara. Teknologi pengecoran membutuhkan perpindahan panas yang sangat efektif dari permukaan untaian ke sistem pendingin air.

Terjadinya perpindahan panas selama tahap pendinginan primer (baja cair ke cetakan), sekunder (zona semprot) dan tersier (radiasi bebas) adalah fenomena utama yang terkait dengan pengecoran baja cair secara terus menerus. Baik prediksi perilaku termal atau penentuan sistem perpindahan panas tersebut penting karena secara langsung mempengaruhi pemadatan, terutama selama tahap awal pembentukan cangkang padat di dalam cetakan.

Pendinginan dan pemadatan dalam pengecoran kontinyu terjadi terutama pada bagian cetakan dan pendinginan sekunder. Pendinginan yang terjadi dalam cetakan harus cukup untuk mendinginkan baja cair ke titik di mana lapisan padat terbentuk pada permukaan dengan ketebalan yang cukup untuk menopang secara mekanis kumpulan baja cair di dalam cangkang baja saat meninggalkan cetakan. Proses pendinginan sekunder, di sisi lain, harus cukup untuk menyelesaikan proses pemadatan yang dimulai dalam cetakan. Kecepatan pendinginan merupakan parameter penting untuk alasan lain juga karena laju pendinginan yang terlalu besar cenderung menghasilkan retakan di zona lentur produk baja tuang dan laju pendinginan yang terlalu lambat menghasilkan kumpulan cairan yang sangat panjang.

Proses-proses yang mempengaruhi perpindahan panas dalam proses CC baja cair, adalah konduksi dan konveksi di area baja cair, konduksi di cangkang yang dipadatkan, perpindahan panas antara lapisan luar cangkang yang dipadatkan dan permukaan dinding cetakan, konduksi panas di cetakan, perpindahan panas dalam cetakan antara dinding saluran dan air pendingin, perpindahan panas dalam zona pendingin sekunder dengan konveksi dan radiasi, perpindahan panas antara untai pemadatan dan gulungan dengan konduksi. Selain itu, efek termal yang terkait dengan transformasi fase yang menyertai pemadatan memiliki pengaruh yang signifikan terhadap perpindahan panas.

Kontrol perpindahan panas dalam cetakan dan zona pendinginan sekunder memainkan peran penting dalam pemadatan baja cair. Pertukaran panas membatasi kecepatan pengecoran dan pada dasarnya mempengaruhi pembentukan cangkang padat.

Perpindahan panas dalam cetakan CC

Perpindahan panas dalam cetakan CC sangat penting dan diatur oleh banyak fenomena kompleks. Pemodelan matematika dan komputer biasanya digunakan dalam mengembangkan pemahaman yang lebih besar tentang kondisi termal cetakan, dan untuk membantu dalam desain dan praktik operasi yang tepat. Perpindahan panas transversal yang dominan dapat dianggap sebagai aliran energi panas melalui serangkaian tahanan termal, dari sumber suhu tinggi inti baja cair dalam cetakan hingga bak cuci air pendingin dari sistem pendingin cetakan. Resistansi termal perpindahan panas diberikan di bawah ini.

- Perpindahan panas melalui cangkang yang mengeras

- Perpindahan panas dari permukaan cangkang baja (kulit) ke permukaan lapisan tembaga bagian dalam

- Perpindahan panas melalui cetakan tembaga

- Perpindahan panas dari permukaan lapisan tembaga luar ke air pendingin cetakan

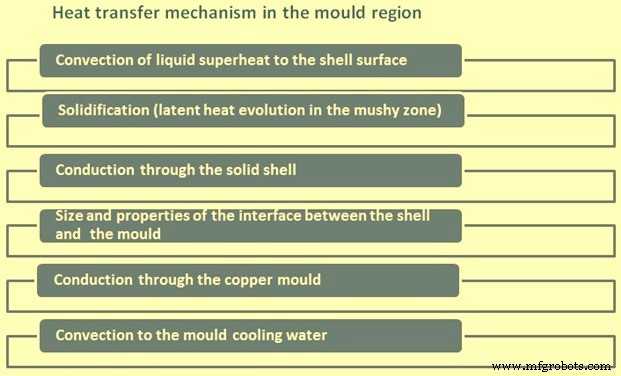

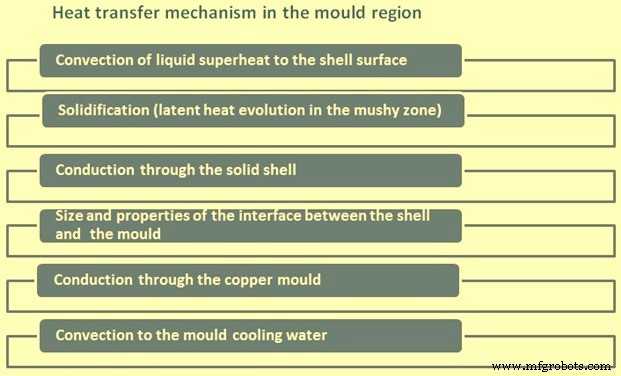

Di daerah cetakan, perpindahan panas dikendalikan oleh yang berikut. (Gbr 1)

- Konveksi superheat cair ke permukaan cangkang

- Pemadatan (evolusi panas laten di zona lembek)

- Konduksi melalui cangkang padat

- Ukuran dan properti antarmuka antara cangkang dan cetakan

- Konduksi melalui cetakan tembaga

- Konveksi ke cetakan air pendingin

Gbr 1 Mekanisme perpindahan panas di daerah cetakan

Perpindahan panas dari permukaan cangkang baja ke permukaan lapisan tembaga bagian dalam adalah yang paling kompleks dan merupakan langkah pengontrolan dalam cetakan. Ini melibatkan terutama dua mekanisme perpindahan panas yaitu (i) konduksi, dan (ii) radiasi. Fitur yang menonjol dari langkah perpindahan panas ini adalah penyusutan baja pemadatan (yang merupakan fungsi dari grade baja dan kondisi operasi mesin CC), dan kecenderungan yang dihasilkan untuk membentuk celah udara antara cangkang baja dan permukaan cetakan.

Pembentukan celah udara itu kompleks dan dapat bervariasi baik dalam arah melintang maupun membujur. Dengan demikian, ia memiliki efek variabel pada mekanisme perpindahan panas serta pada besarnya fluks panas. Sebagai contoh, ketika celah udara terbentuk, perpindahan panas terjadi terutama dari konduksi ke radiasi dengan hasil penurunan fluks panas. Secara umum, langkah perpindahan panas ini mewakili ketahanan termal terbesar dari keempat langkah, terutama berkenaan dengan perpindahan panas melalui lapisan tembaga dan dari yang terakhir ke air pendingin cetakan.

Seluruh pola perpindahan panas dalam cetakan tergantung pada dinamika pembentukan celah. Secara umum, lebar celah cenderung meningkat dengan meningkatnya jarak dari meniskus karena cangkang baja mengeras dan menyusut dari permukaan cetakan. Selain itu, seiring bertambahnya ketebalan cangkang dengan jarak dari meniskus, cangkang cenderung menahan efek penonjolan yang berlawanan dari tekanan ferostatik untuk mengurangi celah.

Setelah baja di sebelah permukaan cetakan telah didinginkan di bawah suhu solidus, pengembangan celah dimulai. Penentuan ukuran celah sebenarnya sulit karena tiga faktor yaitu (i) gerakan berosilasi dari cetakan, (ii) pergerakan produk baja tuang dalam cetakan yang berhubungan dengan kecepatan pengecoran, dan (iii) pergerakan acak dari produk baja cor pada bidang yang tegak lurus dengan arah pengecoran. Kehadiran bubuk cetakan bersama dengan gas di celah adalah faktor tambahan, yang membuat perpindahan panas lebih kompleks. Akibatnya resistansi termal di celah sulit ditentukan secara akurat. Setelah meninggalkan cetakan, permukaan pelat didinginkan dengan semprotan air dan di udara. Fluks panas yang kemudian terbawa dari permukaan cooling down strand sebanding dengan perbedaan suhu permukaan strand dan suhu media pendingin. Area perpindahan panas dalam cetakan dapat dibagi menjadi tiga zona (i) zona kontak langsung baja cair dengan dinding cetakan, (ii) zona perantara di mana lapisan baja yang dipadatkan muncul, dan (iii) zona dengan celah udara yang berkembang. Perkembangan celah udara menyebabkan gradien suhu yang sangat tinggi antara cangkang untai yang mengeras dan dinding cetakan. Perubahan parameter celah memiliki pengaruh yang signifikan pada jalannya proses kristalisasi, dan merupakan sumber gangguan potensial untuk jalannya proses pengecoran yang stabil. Oleh karena itu untuk evaluasi stabilitas sistem dianggap penting untuk mengetahui pengaruh geometri celah pada operasi termal cetakan.

Perpindahan panas pada permukaan bagian dalam tembaga lebih rumit oleh efek pelumasan cetakan. Faktor lain yang mempengaruhi perpindahan panas pada permukaan cetakan ini adalah lancip cetakan, yang cenderung meningkatkan perpindahan panas karena menentang efek pembentukan celah.

Secara umum, fluks panas lokal sepanjang cetakan mencapai nilai maksimum pada atau tepat di bawah meniskus baja cair, dan menurun sepanjang cetakan. Fluks panas rata-rata untuk seluruh cetakan meningkat dengan meningkatnya kecepatan pengecoran.

Perpindahan panas melalui lapisan tembaga adalah dengan konduksi. Itu tergantung pada konduktivitas termal tembaga dan ketebalannya; semakin besar ketebalannya, semakin tinggi suhu muka panas dari lapisan tembaga. Perpindahan panas dari permukaan lapisan tembaga luar ke air pendingin cetakan dilakukan dengan konveksi paksa. Meskipun suhu curah air pendingin, biasanya sekitar 40 derajat C, biasanya di bawah suhu saturasinya pada tekanan air tertentu, pendidihan masih mungkin terjadi di daerah lokal pada permukaan luar cetakan jika suhu lokal permukaan ini cukup tinggi untuk gelembung uap air untuk berinti di permukaan, lolos ke air pendingin curah yang lebih dingin, dan mengembun. Efek ini meningkatkan perpindahan panas. Pendidihan nukleat dapat mengakibatkan siklus medan suhu melalui cetakan tembaga (baik pada permukaan dingin maupun permukaan panas) dan dapat mengakibatkan penurunan kualitas produk baja tuang. Mendidih dapat ditekan dengan meningkatkan kecepatan air dalam sistem pendingin atau dengan menaikkan tekanan air. Perebusan yang baru mulai lebih mungkin terjadi pada cetakan billet, yang memiliki suhu muka dingin yang lebih tinggi daripada cetakan slab karena ketebalan dindingnya yang lebih tipis. Nilai tipikal untuk suhu muka dingin berada dalam kisaran 150 derajat C untuk cetakan billet dan 100 derajat C untuk cetakan slab.

Kontrol perpindahan panas dalam cetakan dilakukan dengan sistem air pendingin konveksi paksa, yang biasanya dirancang untuk mengakomodasi laju perpindahan panas yang tinggi yang dihasilkan dari proses pemadatan. Secara umum, air pendingin masuk di bagian bawah cetakan, melewati secara vertikal melalui serangkaian saluran air paralel yang terletak di antara dinding cetakan luar dan jaket penahan baja, dan keluar di bagian atas cetakan. Parameter kontrol utama adalah sebagai berikut.

- Volume air pada suhu, tekanan, dan kualitas air yang diperlukan.

- Kecepatan aliran air secara merata melalui saluran di sekeliling liner cetakan.

Biasanya, sistem loop tertutup resirkulasi bertekanan digunakan. Laju aliran air harus cukup untuk menyerap panas dari untaian tanpa peningkatan suhu air curah yang berlebihan. Peningkatan suhu yang besar dapat mengakibatkan penurunan efektivitas perpindahan panas dan suhu cetakan yang lebih tinggi. Untuk alasan yang sama, suhu air masuk ke cetakan juga tidak boleh berlebihan. Juga diperlukan tekanan air cetakan yang tepat. Tekanan air yang lebih tinggi cenderung menekan pendidihan tetapi tekanan yang terlalu tinggi dapat menyebabkan deformasi cetakan mekanis.

Kualitas air merupakan faktor penting yang berkaitan dengan deposisi kerak pada liner cetakan. Deposisi kerak dapat menjadi masalah serius karena menyebabkan resistensi termal tambahan pada antarmuka air pendingin cetakan yang meningkatkan suhu dinding cetakan yang menyebabkan efek buruk seperti pembentukan uap dan pengurangan kekuatan lapisan tembaga. Jenis dan jumlah kerak yang terbentuk terutama bergantung pada suhu dan kecepatan air pendingin, suhu permukaan dingin cetakan, dan jenis pengolahan air.

Untuk mencapai kecepatan aliran yang tepat, sistem pendingin dirancang sedemikian rupa sehingga kecepatannya cukup tinggi untuk menghasilkan koefisien perpindahan panas yang efektif pada antarmuka air pendingin cetakan. Kecepatan aliran yang terlalu rendah menghasilkan tahanan termal yang lebih tinggi pada antarmuka ini, yang dapat menyebabkan pendidihan dan efek sampingnya. Secara umum, semakin tinggi kecepatan air pendingin, semakin rendah suhu cetakan. Sistem pendingin juga harus dirancang untuk mempertahankan distribusi kecepatan aliran yang diperlukan secara seragam di sekitar cetakan dan untuk memaksimalkan luas permukaan yang didinginkan dengan air secara langsung. Distribusi aliran yang seragam dapat dicapai dengan desain geometris yang tepat dari saluran air dengan menggunakan header dan pelat bale.

Pemantauan parameter operasi sistem pendingin cetakan memberikan penilaian proses pengecoran. Misalnya, dengan laju aliran air pendingin yang konstan, panas yang dikeluarkan dari permukaan cetakan berhubungan langsung dengan perbedaan antara suhu air masuk dan keluar (delta T). Jadi delta T yang terlalu besar menunjukkan laju aliran rendah yang tidak normal untuk satu atau lebih permukaan cetakan, sedangkan delta T yang terlalu kecil menunjukkan penumpukan skala besar yang tidak normal untuk satu atau lebih permukaan cetakan. Delta T yang tidak sama untuk permukaan yang berlawanan dihasilkan dari aliran penuangan yang tidak simetris, distorsi cetakan, atau dari ketidaksejajaran untai.

Perpindahan panas di bagian pendinginan sekunder mesin CC

Di bawah cetakan, perpindahan panas terjadi dengan kontak langsung cangkang baja dengan media pendingin, air, atau campuran udara air dari nozel semprot. Pendinginan pada bagian ini sering disebut dengan pendinginan sekunder. Di bagian pendinginan sekunder ini, panas diekstraksi karena tekanan tinggi dari semprotan air yang diatomisasi udara, radiasi dan kontak dengan back-up dan guide rolls. Di zona ini, perpindahan panas ditandai dengan koefisien perpindahan panas gabungan. Di sini, panas ditransfer dalam ketiga mode transfer (konduksi, konveksi, dan radiasi). Tetapi juga gulungan dan terutama gulungan pendukung yang didinginkan secara internal menghilangkan banyak panas dari untaian.

Di area pendinginan sekunder, fluks panas yang dikeluarkan dari permukaan baja tuang dapat dinyatakan dengan

q =K (Ts – Tw) + qR

Dimana q adalah fluks panas total, K adalah koefisien perpindahan panas, Ts adalah suhu permukaan, Tw adalah suhu air pendingin dan qR adalah fluks panas radiasi.

Variabel utama yang mempengaruhi pendinginan sekunder adalah suhu permukaan. Istilah teoritis 'suhu Leidenfrost' memiliki dampak yang sangat praktis pada operasi dan desain mesin CC. Efisiensi pendinginan semprot sangat tergantung pada suhu permukaan. Lapisan uap yang stabil dapat terbentuk pada permukaan yang didinginkan. Lapisan uap yang stabil melindungi permukaan dari kontak langsung dengan pendingin dan pendinginan dengan intensitas rendah. Stabilitas lapisan uap digabungkan dengan suhu permukaan. Saat suhu menurun dan lapisan uap runtuh, pendinginan langsung meningkat.

Suhu permukaan aktual dan 'suhu Leidenfrost' untuk pengecoran yang relevan dan kondisi pendinginan sekunder dapat secara signifikan mengubah intensitas pendinginan. Suhu Leidenfrost adalah istilah teoritis, yang memiliki dampak yang sangat praktis pada pengecoran kontinyu. Tidak ada metode teoretis yang ada untuk memprediksi suhu Leidenfrost. Itu hanya dapat diperoleh dengan pengukuran.

Intensitas pendinginan bisa sepuluh kali lebih tinggi di daerah suhu rendah dibandingkan dengan intensitas di daerah suhu tinggi. Batas antara dua area suhu ini adalah suhu Leidenfrost.

Fungsi perpindahan panas utama dari sistem air semprot adalah sebagai berikut.

- Jumlah air yang tepat untuk mendapatkan pemadatan lengkap di bawah batasan operasi CC, yaitu, kadar baja, kecepatan pengecoran, dll.

- Kemampuan untuk mengatur kondisi termal untai dari bawah cetakan hingga operasi pemutusan, yaitu suhu permukaan untai dan gradien termal di untai

- Fungsi tambahan seperti pendinginan gulungan penahanan.

Hal ini diperlukan untuk mengontrol baik tingkat suhu dan gradien termal di untaian untuk menghindari terjadinya cacat permukaan dan internal seperti bentuk dan retakan yang tidak tepat. Pada suhu tinggi, sifat kekuatan cangkang baja memainkan peran penting dalam kemampuan cangkang untuk menahan gaya eksternal dan internal yang dipaksakan oleh operasi CC. Kekuatan utama adalah yang diberikan oleh tekanan ferostatik dari inti cair dan traksi dari operasi penarikan. Secara khusus, daktilitas baja yang mendekati suhu solidus adalah rendah dan cangkangnya rentan terhadap pembentukan retak. Hal ini penting untuk mengontrol gradien suhu karena regangan termal dapat disebabkan yang melebihi kekuatan baja yang mengakibatkan keretakan. Regangan termal yang berlebihan dihasilkan dari perubahan laju ekstraksi panas baik dengan pendinginan berlebih atau pendinginan kurang. Kondisi terakhir terjadi karena pemanasan ulang, yang disebabkan ketika pendinginan semprot dihentikan secara tidak benar dan untai dipanaskan kembali oleh perpindahan panas dari interior dengan peningkatan suhu sebelum membusuk oleh perpindahan panas radiasi ke lingkungan. Dalam kondisi ini, regangan dan retakan yang berlebihan dapat terjadi. Efek ini dapat dikurangi dengan memperluas dan memvariasikan operasi pendinginan semprotan air untuk memberikan transisi yang mulus dengan area pendinginan radiasi.

Jadi, dalam desain sistem pendingin sekunder, kondisi termal di sepanjang untaian harus ditetapkan yang memenuhi integritas dan kualitas produk. Misalnya, suhu permukaan di sepanjang untai ditentukan. Mereka umumnya dalam kisaran 700 derajat C sampai 1200 derajat C. Berdasarkan informasi ini, laju pendinginan sepanjang untai ditentukan dari persamaan perpindahan panas. Parameter penting dalam perhitungan ini termasuk koefisien perpindahan panas konveksi dari semprotan air dan fluks air (jumlah air per satuan luas kontak permukaan). Jenis nosel semprot, posisi nosel sehubungan dengan permukaan untai, jumlah nozel dan tekanan air dipilih untuk menyediakan fluks air yang diperlukan dan distribusi di seluruh sektor pendinginan sekunder. Beberapa nozel biasanya digunakan pada setiap tingkat di sepanjang untaian yang memiliki pola tumpang tindih.

Umumnya serangkaian zona pendinginan didirikan di sepanjang untaian, yang masing-masing memiliki konfigurasi nosel dan karakteristik perpindahan panas yang sama. Karena laju pendinginan yang dibutuhkan menurun di sepanjang untaian, fluks airnya di zona yang berurutan menurun.

Selama operasi, perubahan fluks air dilakukan untuk mengkompensasi perubahan kondisi pengecoran seperti kecepatan pengecoran, suhu permukaan untai, suhu air pendingin dan kadar baja.

Tiga bentuk dasar perpindahan panas yaitu radiasi, konduksi dan konveksi terjadi di daerah pendinginan sekunder.

Radiasi adalah bentuk utama perpindahan panas di daerah atas ruang pendingin sekunder dan dijelaskan oleh persamaan berikut.

Q =KEA (Ts? -Ta?) (Nilai Ts dan Ta dipangkatkan 4)

Dimana K adalah konstanta Stefan-Boltzmann, E adalah konstanta emisivitas, (biasanya 0,8), A adalah luas permukaan, dan Ts dan Ta masing-masing adalah permukaan baja dan suhu lingkungan.

Saat produk melewati gulungan, panas dipindahkan melalui cangkang sebagai konduksi dan juga melalui ketebalan gulungan, sebagai akibat dari kontak terkait. Bentuk perpindahan panas ini dijelaskan oleh hukum Fourier.

Q=kA (Ti-To)/delta X

Untuk perpindahan panas konduktif melalui kulit baja, k adalah konduktivitas termal shell, sedangkan A dan delta X masing-masing adalah luas penampang dan ketebalan shell baja, melalui mana panas ditransfer. Ti dan To masing-masing adalah suhu permukaan dalam dan luar cangkang. Bentuk perpindahan panas ini juga terjadi melalui gulungan penahan.

Konveksi adalah mekanisme perpindahan panas yang terjadi dengan memindahkan tetesan air atau kabut yang disemprotkan secara cepat dari nozel semprot, menembus lapisan uap di sebelah permukaan baja, yang kemudian menguap. Mekanisme konveksi ini dijelaskan secara matematis oleh hukum pendinginan Newton dengan persamaan berikut.

q=hA (Ts-Tw)

di mana koefisien perpindahan panas 'h' (konstanta) ditentukan secara eksperimental untuk fluks air yang dipilih, jenis nosel, tekanan air semprotan (dan tekanan udara jika kabut udara digunakan), dan akhirnya suhu permukaan baja. A adalah luas permukaan Ts dan Tw masing-masing adalah permukaan baja dan suhu air semprot.

Secara khusus, perpindahan panas pendinginan sekunder berfungsi sebagai berikut.

- Meningkatkan dan mengontrol laju pemadatan, dan untuk beberapa kastor mencapai pemadatan penuh di wilayah ini

- Pengaturan suhu untai melalui penyesuaian intensitas air semprot

- Pendinginan penahanan mesin CC

Peran sistem pendingin sekunder adalah untuk mengontrol keadaan termal untaian dari pintu keluar cetakan hingga pemadatan lengkapnya. Untuk memastikan produk baja CC bebas cacat, untai harus didinginkan sesuai dengan pola yang bergantung pada kelas baja, ukuran untai, kecepatan pengecoran, dan desain mesin CC. Biasanya, fluktuasi suhu yang besar harus dihindari serta laju pendinginan atau pemanasan ulang yang tinggi. Pemanasan ulang permukaan menyebabkan tekanan termal di area yang dekat dengan bagian depan pemadatan, dan ini dapat menyebabkan, tergantung pada jumlah pemanasan ulang dan tingkat baja, ke retak permukaan tengah atau retak panas pada umumnya. Juga penting bahwa suhu permukaan untai pada area pembengkokan atau pelurusan berada di luar kisaran daktilitas rendah dari baja yang akan dicor. Jika tidak, ada risiko retak permukaan.

Perpindahan panas di luar bagian pendinginan sekunder

Dari ujung bagian pendingin sekunder hingga untai bagian pemutus terutama didinginkan di udara dengan konveksi dan radiasi saja.