Bandingkan EDM Dengan Pemesinan Konvensional

Saat penggilingan, pembubutan, dan penggilingan tidak dapat menyelesaikan tugas, insinyur manufaktur memilih EDM. Ini seperti pilihan biner:jika pemrosesan tidak memungkinkan, pilih EDM. EDM dan kerajinan tradisional berjalan beriringan. Tingkat pemotongan kawat pada pemotongan kawat lebih rendah daripada penggilingan atau pembubutan, tetapi kerajinan mendapat skor lebih tinggi dalam aspek lainnya.

Dibandingkan dengan pemrosesan tradisional, keunggulan EDM meliputi:

Pemesinan Bentuk Kompleks

Saat menggunakan EDM, tidak ada gaya potong dan pahat maupun benda kerja tidak akan berputar. Selain itu, proses pemotongan kawat biasanya dilakukan dengan menggunakan kawat dengan diameter 0,010 inci. Ini semua berarti:

- Dinding tipis dimungkinkan.

- Potong sudut dalam dengan radius kecil.

- Gunakan mesin pemotong kawat untuk memotong celah pada cetakan ekstrusi.

- Gunakan sinking EDM untuk membuat tas dengan lubang buta dan rasio tinggi lebar.

- Buat bukaan dan lubang yang tidak melingkar.

- Ini menggantikan broaching bentuk 2D seperti roda gigi.

Memproses Bahan Keras

Kekerasan material hampir tidak berpengaruh pada kecepatan EDM kawat dan tidak membatasi geometri bagian. Karbida tungsten, baja perkakas, Inconel, dan logam apa pun yang lebih keras dari RC38 ideal untuk pemesinan konvensional yang lambat dan mahal.

Manfaat khusus adalah kemampuan untuk menyesuaikan bagian ke ukuran akhirnya setelah perlakuan panas. Ini menghilangkan deformasi yang disebabkan oleh pengerasan dan penghilangan stres.

Penyelesaian Permukaan Tinggi

Tidak seperti proses tradisional, permukaan EDM memiliki tekstur yang sangat acak. Ini menguntungkan ketika arah atau "tata letak" dapat memengaruhi kinerja produk. Selain itu, EDM dapat menghasilkan permukaan halus sebesar 5 RMS atau sekitar 4 mikroinci Ra. (Ini memerlukan beberapa skimming, sehingga kecepatan potong EDM kawat harus sangat rendah.)

Mengurangi Biaya

Pada geometri 2D kompleks pekerjaan yang tepat, material keras-EDM menghemat biaya dibandingkan dengan proses tradisional. Contoh:

Tidak diperlukan alat khusus (menghemat uang dan waktu pengiriman.)

Skimming pass menghilangkan operasi finishing sekunder.

Laminasi lapisan untuk memotong beberapa bagian secara bersamaan.

Anda dapat menggunakan kembali potongan yang sudah dipotong daripada membuat keripik.

Hindari memindahkan bagian melalui beberapa prosedur rutin. Bentuk akhir dapat diselesaikan dalam satu pengaturan (ini juga meningkatkan akurasi).

Dibandingkan dengan peralatan mesin CNC konvensional, EDM dapat menghasilkan hasil yang lebih baik dalam situasi teknis khusus berikut:

Ketika Sudut Dalam Yang Tajam Dibutuhkan

Selama jenis kawat, tegangan, dan kondisi pengumpanan yang benar dipilih, EDM (terutama peralatan mesin pelepasan listrik potong kawat) akan berperan saat memproses sudut dalam yang tajam.

Saat menggunakan alat mesin CNC tradisional, sulit untuk mencapai sudut dalam yang tajam atau persegi, karena alat pemotong biasanya bulat, meninggalkan sudut bulat (jari-jari) pada benda kerja. Ada beberapa cara untuk mengatasi masalah ini, seperti square end mill dan undercut satu sisi, tetapi masinis sering menerima kebutuhan untuk mengisi sudut internal.

Meskipun kawat yang digunakan pada kawat EDM juga berbentuk bulat, namun jauh lebih tipis daripada alat pemotong CNC dan hampir dapat membentuk sudut dalam persegi. Menggunakan kawat EDM, radius sudut dapat dikurangi menjadi 0,005 inci.

Bila Pemotongan Dalam Diperlukan

Saat menggunakan alat mesin CNC konvensional, pemotongan dalam dan penggilingan rongga membutuhkan alat potong yang panjang. Namun, alat dengan rasio tinggi lebar dapat menyebabkan obrolan (getaran alat yang berlebihan) dan menghasilkan kualitas pemesinan yang buruk.

EDM memberikan solusi untuk deep cutting karena tidak rawan chatter. Dalam kebanyakan kasus, EDM dapat membuat lubang dengan nyaman dengan rasio panjang dan diameter hingga 20:1, tetapi dalam beberapa kasus, rasionya mungkin setinggi 100:1.

Bila Bahan Benda Kerja Sangat Keras

Salah satu kegunaan utama EDM adalah untuk memproses barang-barang seperti cetakan, cetakan dan bahkan alat pemotong mesin itu sendiri. Benda-benda ini biasanya terbuat dari bahan yang sangat keras, seperti baja yang diperkeras atau tungsten carbide, yang sulit ditembus dengan alat pemotong.

Keuntungan EDM adalah bahwa kekerasan logam ini tidak terlalu memengaruhi kemampuan alat berat untuk memenuhi toleransi yang ketat.

Logam lain yang dapat dipotong dengan EDM termasuk Hastelloy (paduan nikel-molibdenum), titanium, dan paduan Inconel.

Saat Suku Cadang Membutuhkan Pemolesan Cermin

Permukaan akhir dari bagian-bagian yang diproduksi oleh EDM biasanya terdiri dari lubang atau lubang. Namun, dengan mengontrol parameter tertentu secara ketat, proses ini menghasilkan permukaan cermin yang sempurna tanpa pemolesan.

Penting agar EDM tidak menghasilkan permukaan yang berorientasi dengan "layup" seperti pemesinan tradisional.

Dengan melakukan pemrosesan EDM sangat lambat dengan daya rendah, ukuran lubang susut atau lubang dapat dikurangi secara signifikan. Pada akhirnya dimungkinkan untuk membuat permukaan akhir yang sangat halus sekitar 5 RMS (4 mikro inci Ra).

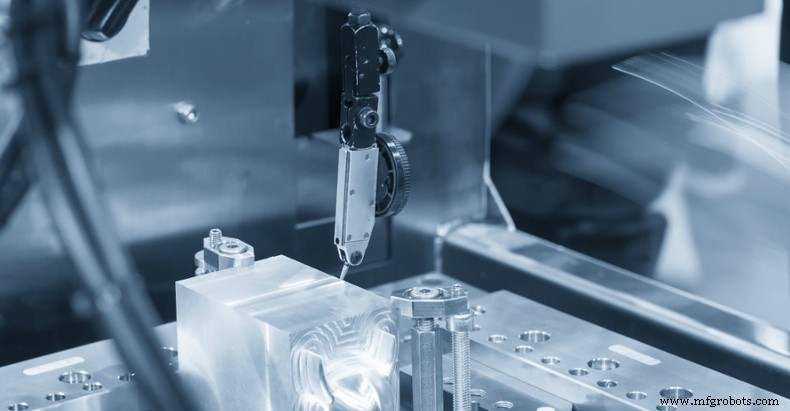

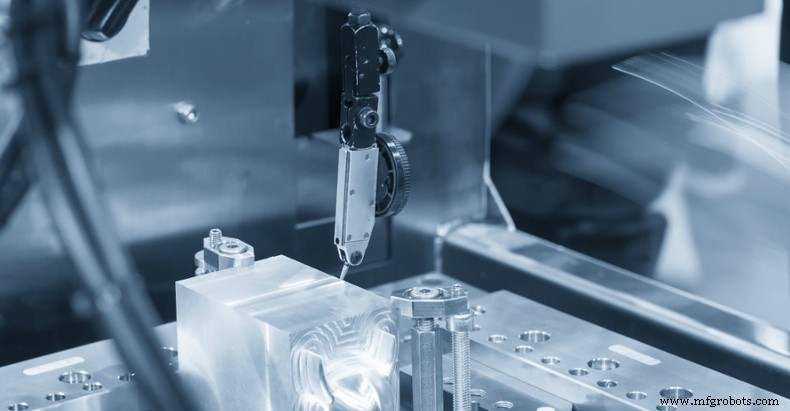

Saat Membuat Cetakan

Saat membuat cetakan, EDM terkadang lebih disukai daripada pemesinan CNC, sebagian karena EDM dapat memotong logam keras seperti baja perkakas dengan akurat. Terkadang, mesin penggilingan CNC atau sinker EDM digunakan terlebih dahulu, kemudian EDM kawat digunakan untuk pemotongan detail atau terdalam.

Banyak perusahaan cetakan injeksi menggabungkan mesin CNC dengan EDM dan memilih sesuai dengan pekerjaan mereka.

Ketika Toleransi Ketat Diperlukan

Menggunakan EDM dapat menyederhanakan pemesinan presisi karena dapat mencapai toleransi yang sangat ketat. Yang penting, karena tidak ada kontak fisik, benda kerja tidak mungkin berubah bentuk oleh EDM.

Melalui beberapa pemrosesan, EDM dapat mencapai toleransi +/- 0,0002 inci. Namun, kecepatan potong harus sangat dikurangi untuk memastikan akurasi tertinggi.