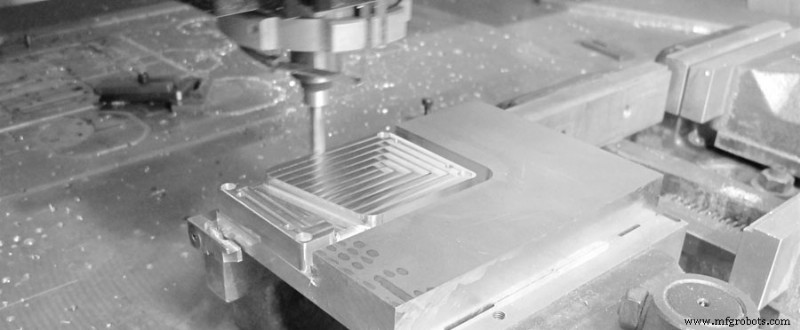

Tips Dan Keterampilan Operasi Untuk Mengurangi Deformasi Bagian Aluminium!

Ada banyak alasan untuk deformasi bagian aluminium, yang terkait dengan bahan, bentuk bagian, dan kondisi produksi. Terutama ada aspek-aspek berikut:deformasi yang disebabkan oleh tegangan internal blanko, deformasi yang disebabkan oleh gaya potong dan panas pemotongan, dan deformasi yang disebabkan oleh gaya klem.

Kiat B atau B mendidik Aluminium Deformasi Pemesinan

1. Kurangi B dia Saya internal S rambut O f B dia B lantai

Perlakuan penuaan dan getaran alami atau buatan dapat menghilangkan sebagian tekanan internal blanko. Pra-pemrosesan juga merupakan metode proses yang efektif. Untuk blanko dengan kepala gemuk dan telinga besar, karena margin yang besar, deformasi setelah pemrosesan juga besar. Jika kelebihan bagian dari blanko diproses sebelumnya dan margin setiap bagian dikurangi, tidak hanya deformasi pemrosesan dari proses selanjutnya dapat dikurangi, tetapi juga bagian dari tegangan internal dapat dilepaskan setelah pra-proses untuk waktu yang lama. periode waktu.

2. Tingkatkan B dia C mengeluarkan A kemampuan O f B dia B ool

Parameter material dan geometris pahat memiliki pengaruh penting pada gaya potong dan panas potong. Pemilihan alat yang benar sangat penting untuk mengurangi deformasi bagian.

1) Cukup C selang B dia B ool G eometri P parameter.

Sudut penggaruk:Dalam kondisi mempertahankan kekuatan ujung tombak, sudut penggaruk harus dipilih dengan tepat agar lebih besar. Di satu sisi, dapat menggiling ujung tombak yang tajam, dan di sisi lain, dapat mengurangi deformasi pemotongan dan pelepasan chip yang halus, sehingga mengurangi gaya potong dan suhu pemotongan. Jangan pernah menggunakan alat sudut penggaruk negatif.

Clear angle:Ukuran sudut relief memiliki efek langsung pada keausan permukaan sisi dan kualitas permukaan mesin. Ketebalan pemotongan merupakan kondisi penting untuk memilih sudut relief. Selama penggilingan kasar, karena laju umpan yang besar, beban pemotongan yang berat, dan pembangkitan panas yang besar, diperlukan kondisi disipasi panas yang baik dari pahat. Oleh karena itu, sudut clearance harus dipilih lebih kecil. Saat menyelesaikan penggilingan, ujung tombak harus tajam, untuk mengurangi gesekan antara permukaan sayap dan permukaan mesin, dan untuk mengurangi deformasi elastis. Oleh karena itu, sudut relief harus dipilih lebih besar.

Sudut heliks:Untuk membuat penggilingan halus dan mengurangi gaya penggilingan, sudut heliks harus dipilih sebesar mungkin.

Sudut masuk:Mengurangi sudut masuk dengan tepat dapat meningkatkan kondisi pembuangan panas dan mengurangi suhu rata-rata area pemrosesan.

2) Tingkatkan B dia B ool S struktur.

Kurangi jumlah gigi pemotong frais dan tambah ruang chip. Karena plastisitas besar bahan aluminium, deformasi pemotongan yang lebih besar selama pemrosesan, dan ruang penyimpanan chip yang lebih besar, radius bawah kantong chip harus lebih besar dan jumlah gigi pemotong frais harus lebih kecil.

Pertajam gigi pisau dengan halus. Nilai kekasaran ujung tombak gigi pemotong harus kurang dari Ra =0,4um. Sebelum menggunakan pisau baru, Anda harus menggiling bagian depan dan belakang gigi dengan batu minyak halus untuk menghilangkan sisa gerinda dan sedikit gerigi saat mengasah gigi. Dengan cara ini, tidak hanya panas pemotongan yang dapat dikurangi, tetapi juga deformasi pemotongan yang relatif kecil.

Ketat mengontrol standar keausan alat. Setelah pahat aus, nilai kekasaran permukaan benda kerja meningkat, suhu pemotongan meningkat, dan deformasi benda kerja meningkat. Oleh karena itu, selain pemilihan bahan pahat dengan ketahanan aus yang baik, standar keausan pahat tidak boleh lebih besar dari 0,2 mm, jika tidak maka mudah untuk menghasilkan tepi yang terbentuk. Saat memotong, suhu benda kerja umumnya tidak boleh melebihi 100 °C untuk mencegah deformasi.

3. Tingkatkan B dia C lampu P metode O f B dia A barang karya

Untuk benda kerja aluminium berdinding tipis dengan kekakuan yang buruk, metode penjepitan berikut dapat digunakan untuk mengurangi deformasi:

Untuk bagian bushing berdinding tipis, jika chuck self-centering tiga rahang atau chuck pegas digunakan untuk menjepit dari arah radial, setelah dilonggarkan setelah diproses, benda kerja pasti akan berubah bentuk. Pada saat ini, metode menekan permukaan ujung aksial dengan kekakuan yang lebih baik harus digunakan. Gunakan lubang bagian dalam untuk menemukan, buat mandrel berulir buatan sendiri, masukkan ke dalam lubang bagian dalam, dan gunakan pelat penutup untuk menekan permukaan ujung di atasnya, lalu kencangkan dengan mur. Saat pemesinan lingkaran luar, deformasi penjepitan dapat dihindari, sehingga akurasi pemesinan yang memuaskan dapat diperoleh.

Saat memproses benda kerja berdinding tipis dan pelat tipis, yang terbaik adalah menggunakan cangkir pengisap vakum untuk mendapatkan gaya penjepitan yang merata, dan kemudian memprosesnya dengan sedikit pemotongan, yang dapat mencegah deformasi benda kerja dengan baik.

Selain itu, metode pengemasan juga dapat digunakan. Untuk meningkatkan kekakuan proses benda kerja berdinding tipis, media dapat diisi di dalam benda kerja untuk mengurangi deformasi benda kerja selama penjepitan dan pemotongan. Misalnya, tuangkan lelehan urea yang mengandung 3% hingga 6% kalium nitrat ke dalam benda kerja, dan setelah diproses, rendam benda kerja dalam air atau alkohol untuk melarutkan pengisi dan tuangkan.

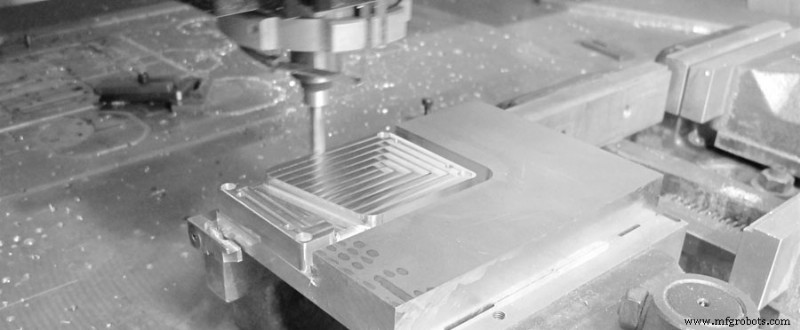

4. Masuk akal A pengaturan O f P prosedur

Selama pemotongan berkecepatan tinggi, karena kelonggaran pemesinan yang besar dan pemotongan yang terputus-putus, proses penggilingan sering kali menghasilkan getaran, yang mempengaruhi akurasi pemesinan dan kekasaran permukaan. Oleh karena itu, proses pemotongan kecepatan tinggi CNC secara umum dapat dibagi menjadi:pemesinan kasar-pemesinan semi-selesai-pemesinan sudut jelas-finishing dan proses lainnya. Untuk suku cadang dengan persyaratan presisi tinggi, terkadang perlu dilakukan semi-finishing sekunder dan kemudian finishing. Setelah pemesinan kasar, suku cadang dapat didinginkan secara alami untuk menghilangkan tekanan internal yang disebabkan oleh pemesinan kasar dan mengurangi deformasi. Margin yang tersisa setelah pemesinan kasar harus lebih besar dari jumlah deformasi, umumnya 1 hingga 2 mm. Selama penyelesaian, permukaan akhir bagian harus mempertahankan tunjangan pemesinan yang seragam, umumnya 0,2-0,5mm sesuai, sehingga pahat dalam keadaan stabil selama proses pemesinan, yang dapat sangat mengurangi deformasi pemotongan, mendapatkan kualitas pemesinan permukaan yang baik , dan memastikan keakuratan produk.

Operasi S membunuh B atau B didik P memproses D eformasi

Selain alasan yang disebutkan di atas, bagian aluminium berubah bentuk selama pemrosesan. Dalam operasi yang sebenarnya, metode operasi juga sangat penting.

- Untuk suku cadang dengan kelonggaran pemesinan yang besar, agar memiliki kondisi pembuangan panas yang lebih baik selama proses pemesinan dan menghindari konsentrasi panas, pemesinan simetris harus digunakan selama pemesinan. Jika ada lembaran tebal 90mm yang perlu diproses menjadi 60mm, jika satu sisi digiling dan sisi lainnya segera digiling, dan ukuran akhir diproses sekali, kerataannya akan mencapai 5mm; jika pemrosesan simetris umpan berulang digunakan, setiap sisi diproses dua kali Ukuran akhir dapat menjamin kerataan 0,3 mm.

- Jika ada beberapa rongga pada bagian pelat, tidak disarankan untuk menggunakan metode pemrosesan berurutan dari satu rongga satu rongga selama pemrosesan, yang akan dengan mudah menyebabkan tegangan dan deformasi bagian yang tidak merata. Pemrosesan multi-lapisan diadopsi, dan setiap lapisan diproses ke semua rongga pada saat yang sama sebanyak mungkin, dan kemudian lapisan berikutnya diproses untuk membuat bagian-bagian tersebut tertekan secara merata dan mengurangi deformasi.

- Kurangi gaya pemotongan dan panas pemotongan dengan mengubah jumlah pemotongan. Di antara tiga elemen jumlah pemotongan, jumlah pemotongan kembali memiliki pengaruh besar pada gaya pemotongan. Jika kelonggaran pemesinan terlalu besar, gaya potong lintasan terlalu besar, yang tidak hanya akan merusak bagian-bagian, tetapi juga mempengaruhi kekakuan spindel perkakas mesin dan mengurangi daya tahan pahat. Jika Anda mengurangi jumlah pisau kembali, efisiensi produksi akan sangat berkurang. Namun, penggilingan berkecepatan tinggi digunakan dalam permesinan CNC, yang dapat mengatasi masalah ini. Sambil mengurangi jumlah back-grabbing, selama feed ditingkatkan sesuai dan kecepatan alat mesin meningkat, gaya pemotongan dapat dikurangi sambil memastikan efisiensi pemrosesan.

- Urutan pisau juga harus diperhatikan. Pemesinan kasar menekankan peningkatan efisiensi pemesinan dan mengejar laju pelepasan per satuan waktu. Umumnya, penggilingan up-cut dapat digunakan. Artinya, bahan berlebih pada permukaan kosong dihilangkan dengan kecepatan tercepat dan waktu tersingkat, dan kontur geometris yang diperlukan untuk finishing pada dasarnya terbentuk. Penekanan finishing adalah presisi tinggi dan kualitas tinggi, dan penggilingan bawah harus digunakan. Karena ketebalan pemotongan gigi pemotong secara bertahap berkurang dari maksimum ke nol selama penggilingan turun, tingkat pengerasan kerja sangat berkurang, dan pada saat yang sama tingkat deformasi bagian berkurang.

- Deformasi benda kerja berdinding tipis karena penjepitan selama pemrosesan sulit untuk dihindari bahkan untuk finishing. Untuk mengurangi deformasi benda kerja seminimal mungkin, Anda dapat mengendurkan bagian pengepresan sebelum proses finishing mencapai ukuran akhir, sehingga benda kerja dapat dikembalikan ke bentuk aslinya dengan bebas, lalu kencangkan sedikit, mana yang satu-satunya cara untuk menjepit benda kerja (sepenuhnya Menurut nuansa), efek pemrosesan yang ideal dapat diperoleh dengan cara ini. Singkatnya, titik kerja gaya penjepit adalah yang terbaik pada permukaan pendukung, dan gaya penjepit harus bekerja ke arah kekakuan benda kerja yang baik. Di bawah premis untuk memastikan bahwa benda kerja tidak kendur, semakin kecil gaya penjepitnya, semakin baik.

- Saat mengerjakan bagian-bagian yang berlubang, cobalah untuk tidak membiarkan pemotong frais terjun langsung ke bagian tersebut seperti mata bor, yang mengakibatkan ruang penahan chip yang tidak mencukupi pada pemotong frais, pelepasan chip yang tidak mulus, dan panas berlebih, ekspansi, dan keruntuhan bagian . Fenomena yang tidak menguntungkan seperti pisau dan pisau patah. Pertama, bor lubang dengan bor dengan ukuran yang sama dengan pemotong frais atau satu ukuran lebih besar, lalu giling dengan pemotong frais. Atau, perangkat lunak CAM dapat digunakan untuk menghasilkan program pemotongan spiral.

Faktor utama yang mempengaruhi akurasi pemrosesan dan kualitas permukaan suku cadang aluminium adalah bahwa deformasi rentan terjadi selama pemrosesan suku cadang tersebut, yang mengharuskan operator memiliki pengalaman dan keterampilan pengoperasian tertentu.