5 Alat Manufaktur Lean yang Diperlukan

Terkadang, mudah untuk melupakan bahwa sejarah sering dibuat dalam hidup kita. Lean manufacturing adalah gerakan yang didirikan oleh Toyota Production Systems dan berpusat pada klarifikasi apa yang membawa nilai dengan mengurangi pemborosan. Lean berpusat pada peningkatan nilai pelanggan dan penerapan proses utama untuk terus mendorong kepuasan dan mengurangi pemborosan secara bersamaan.

Untuk produsen kecil dan menengah (SMM), Lean adalah sistem tak ternilai yang membuka jalan untuk output maksimum, dan pemborosan minimum selama siklus produksi. Meskipun Lean memiliki banyak alat efisiensi, berikut adalah lima alat penting untuk membantu manajer memahami gagasan secara menyeluruh.

5 Alat Manufaktur Lean

Kaizen - Kaizen adalah sistem yang berusaha untuk perbaikan terus-menerus di bidang kualitas, teknologi, proses, budaya perusahaan, produktivitas, keselamatan, dan kepemimpinan. Idenya adalah bahwa setiap karyawan dan setiap tingkat organisasi dapat memberikan saran untuk perbaikan. Meskipun saran ini sering kali tidak mengarah pada perubahan besar, seiring waktu, perbaikan kecil dapat bertambah dan mengarah pada pengurangan yang signifikan dalam sumber daya yang terbuang. Dalam bahasa Jepang, Kaizen berarti perbaikan terus-menerus atau perubahan yang baik. Di perusahaan yang benar-benar ramping, ini adalah filosofi yang meresapi setiap aspek budaya perusahaan. Ini adalah upaya tanpa henti untuk menghilangkan pemborosan.

Kanban - Kanban adalah sistem produksi tarik yang dirancang untuk menghilangkan pemborosan persediaan dan produksi berlebih. Ketika item perakitan atau item yang ditebar mulai menipis, seorang karyawan menggunakan alat pemesanan ulang visual yang memicu pemesanan ulang inventaris secara otomatis. Persediaan hanya cukup untuk mengisi kembali jumlah yang dikonsumsi dan mencegah akumulasi persediaan yang tidak perlu. Ini terjadi dengan intervensi manusia yang minimal, dan memastikan bahwa produksi berlanjut tanpa hambatan atau hambatan. Ini membantu produsen untuk menjaga persediaan tetap rendah dengan bereaksi terhadap kebutuhan, daripada membuat tebakan yang salah tentang jumlah pesanan.

Pemetaan Aliran Nilai (VSM) - VSM adalah alat visual yang digunakan organisasi untuk menggambarkan, menganalisis, dan memahami aliran bahan dari pemasok ke pelanggan serta aliran informasi dalam organisasi. Tujuan VSM adalah untuk mengidentifikasi produksi atau kemacetan informasi yang dapat dihilangkan dengan mengoptimalkan jam kerja, waktu, dan biaya material.

Manajemen Kualitas Total (TQM) - Pertama kali diterapkan oleh Western Electric Company, TQM adalah pendekatan menyeluruh di seluruh organisasi yang berupaya meningkatkan kualitas produk dan layanan yang dihasilkan organisasi. Tujuan TQM adalah untuk terus menyempurnakan dan menyempurnakan proses melalui fase Siklus Deming:Plan, Do, Check, and Act (PDCA). TQM menempatkan penekanan kuat pada kepuasan pelanggan dan memiliki kemampuan untuk sepenuhnya merampingkan perubahan cara organisasi beroperasi.

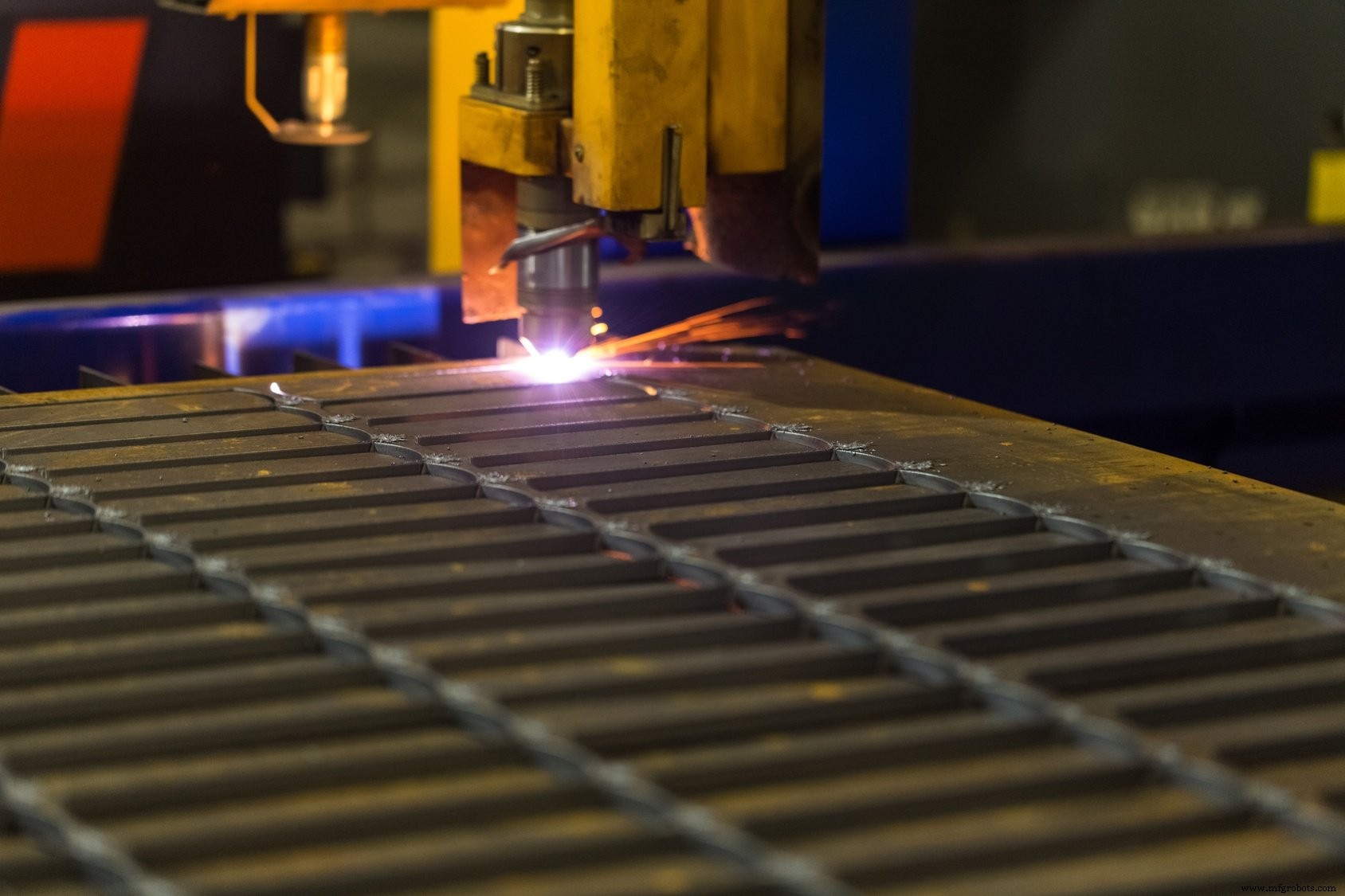

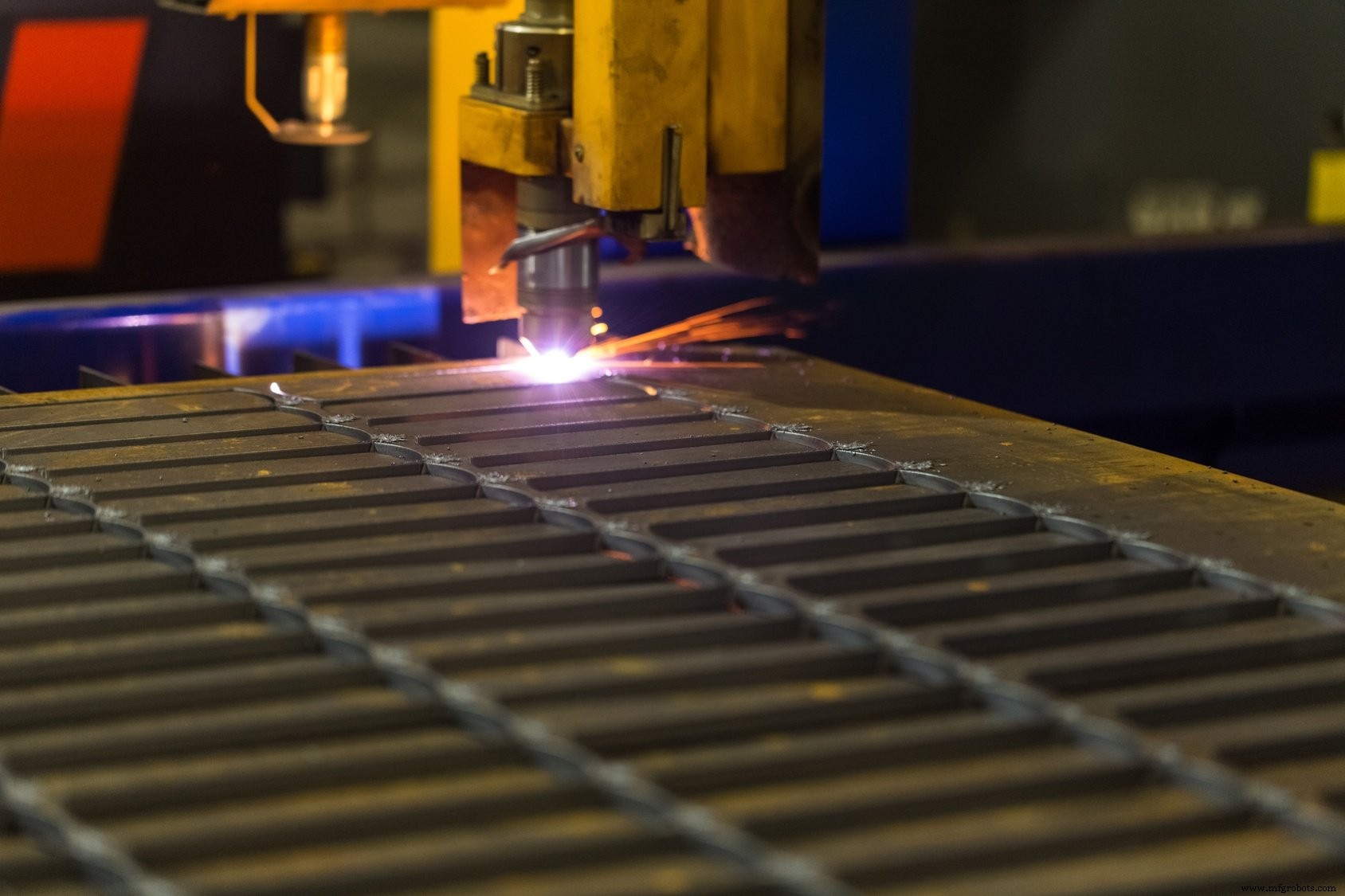

Jidoka - Konsep Jidoka pertama kali menarik perhatian pada abad ke-19. Idenya adalah untuk merancang peralatan yang sebagian otomatis dan akan berhenti setiap kali cacat terdeteksi. Pada dasarnya, seorang pekerja manusia mengawasi proses otomatis dan, ketika proses dihentikan, pekerja akan turun tangan untuk memecahkan masalah.

Jidoka tidak hanya mengurangi biaya dan meningkatkan produktivitas dengan hanya membutuhkan satu pekerja di lokasi, namun pada akhirnya mengurangi jumlah cacat yang dihasilkan; yang mengarah pada peningkatan kepuasan pelanggan. Jidoka adalah konsep "jangan lewati cacat di hilir", Andalah yang memiliki masalahnya. Kita harus mengurangi cacat dengan mencegah kesalahan, dll. Hal ini sering dibandingkan dengan poke-yoke, konsep operasi “pemeriksaan kesalahan”.

Prinsip Panduan

Alat lean manufacturing ini mewakili lima prinsip panduan lean manufacturing, yaitu mengidentifikasi nilai, memetakan aliran nilai, menciptakan aliran, menetapkan daya tarik, dan mencari kesempurnaan. Dengan memanfaatkan alat di atas, produsen memiliki metodologi yang ditetapkan untuk menghilangkan pemborosan yang berlebihan dari aliran produksi mereka dan meningkatkan efisiensi secara keseluruhan.