Dalam pemeliharaan, dua tambah dua bisa sama dengan delapan

Sebagian besar departemen pemeliharaan mengaku yakin akan perlunya perencanaan dan penjadwalan pemeliharaan serta pemeliharaan berbasis kondisi. Namun, manfaat menggunakannya bersama tampaknya diselimuti misteri. Mari kita buka kap dan lihat bagaimana mereka bekerja sama untuk menghasilkan hasil yang jauh melebihi jumlah manfaat dari masing-masing digunakan sendiri. Mari kita mulai dengan memeriksa secara singkat masing-masing konsep.

Perencanaan dan penjadwalan perawatan

Singkatnya, perencanaan dan penjadwalan pemeliharaan memprioritaskan dan mengatur pekerjaan sehingga dapat dilaksanakan dengan cara yang sangat efisien.

Manajer dan karyawan per jam di toko, akuntansi, pembelian, teknik, dan produksi harus menyetujui konsep tersebut dan melakukan bagian mereka agar konsep tersebut berhasil. Beberapa hasil utama dari perencanaan dan penjadwalan adalah:

- Pendekatan terorganisir untuk menganalisis dan melaksanakan pekerjaan apa pun yang teridentifikasi.

- Rencana, aturan, dan catatan terperinci untuk evaluasi dan pelaksanaan pekerjaan.

- Pemanfaatan yang efektif dari perencana, pengawas dan pengrajin.

Hasil ini harus menghasilkan manfaat berikut:

- Penghematan biaya karena penggunaan jam kerja pemeliharaan yang efisien.

- Peningkatan hasil produksi dari eksekusi semua pekerjaan yang lebih cepat.

- Mengurangi cedera dan mengurangi stres dari alur kerja yang lebih baik.

Seperti yang bisa kita lihat, ini semua tentang efisiensi dan organisasi!

Ketika perencanaan dan penjadwalan pemeliharaan dilaksanakan sendiri, pengrajin sering kali terus frustrasi dengan keadaan darurat yang disebabkan oleh kerusakan "kejutan", memaksa mereka untuk melewati prosedur perencanaan dan penjadwalan yang telah mereka kerjakan dengan susah payah dan lama untuk diterapkan.

Selanjutnya, mari kita lihat perawatan berbasis kondisi.

Pemeliharaan berbasis kondisi

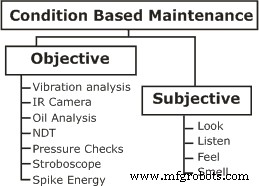

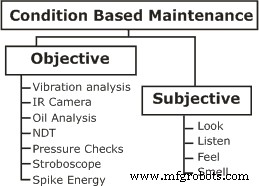

Pemeliharaan berbasis kondisi, atau pemeliharaan prediktif seperti yang sering disebut, dapat didefinisikan dengan cara yang berbeda. Namun, penting untuk dicatat bahwa ini jauh melampaui analisis getaran.

Gambar 1. Definisi Umum dari

Pemeliharaan Berbasis Kondisi

Hasil dari pemeliharaan berbasis kondisi adalah menemukan kegagalan di masa depan sebelum mereka muncul sebagai kerusakan peralatan atau komponen. Kerusakan didefinisikan sebagai hilangnya fungsi yang dirancang untuk dicapai oleh komponen – misalnya, ketika pompa berhenti memompa.

- Seperti yang bisa kita lihat, hasilnya adalah informasi murni – mengetahui bahwa suatu barang akan rusak di masa depan. Ini sendiri tidak mencegah kegagalan, tetapi memungkinkan Anda untuk:

Kumpulkan informasi tentang peralatan dan suku cadang yang terpengaruh oleh kerusakan di masa mendatang. - Rencanakan dan jadwalkan perbaikan.

- Menghilangkan biaya kerusakan konsekuensial yang disebabkan oleh kegagalan fungsional.

Saat Anda memperbaikinya sebelum kerusakan berkembang, Anda biasanya menghemat 50 hingga 90 persen (bandingkan Gambar 2 &3).

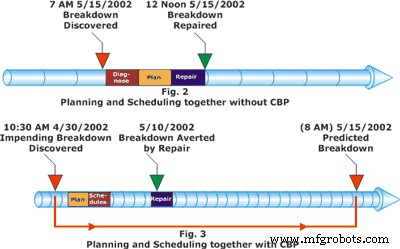

Gambar 2. Perencanaan dan Penjadwalan Tanpa Berbasis Kondisi

Pemeliharaan. Ketika kerusakan ditemukan, Anda harus

mendiagnosis, merencanakan, dan memperbaikinya segera untuk mendapatkan kembali produksi

berdiri dan berjalan. Biasanya tidak ada sumber daya yang dihemat saat ini.

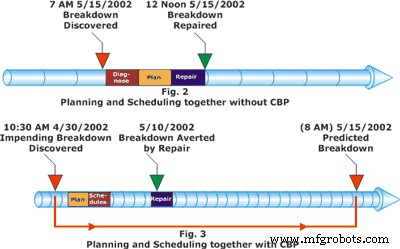

Gambar 3. Perencanaan dan Penjadwalan dan Berbasis Kondisi

Pemeliharaan. Ketika kegagalan yang akan datang ditemukan di depan

waktu, Anda punya waktu untuk merencanakannya, mendapatkan suku cadang, menjadwalkan, dan memperbaikinya

sebelum terjadi kerusakan. Ini biasanya berharga 50 hingga 90

persen lebih sedikit dan sering kali dapat dijadwalkan dengan perbaikan lain untuk

dampak produksi yang lebih kecil.

Tingkat penghematan di atas tergantung pada seberapa dini Anda mengetahuinya, apakah dapat diperbaiki secara online dan biaya perbaikannya. Bandingkan menemukan kerusakan yang akan datang pada motor standar yang Anda miliki dalam stok, terpasang pada jalur produksi yang dijadwalkan untuk pemeliharaan Rabu depan pukul 8 pagi hingga 4 sore, dengan skenario di mana motor non-stok gagal di malam hari dan memaksa penutupan jalur untuk perbaikan. Skenario kedua akan jauh lebih mahal daripada yang pertama karena orang-orang berebut untuk menemukan apa yang salah, menelepon beberapa perdagangan dan mungkin toko. Tambahkan lembur, kerugian produksi, dan hubungi pemasok untuk mencari pengganti dan gambaran yang sudah dikenal akan muncul.

Implementasi pemeliharaan prediktif saja sering mengakibatkan banyak item ditandai untuk diperbaiki. Namun, hanya beberapa yang benar-benar diperbaiki karena pemeliharaan tidak memiliki praktik kerja yang efisien (baca perencanaan dan penjadwalan). Tentu saja, ini menurunkan moral operator dan pengrajin karena sebagian besar barang yang mereka temukan menggunakan pemeliharaan prediktif masih rusak alih-alih diperbaiki saat ditemukan.

Pernikahan

Di sisi lain, ketika pemeliharaan prediktif dan perencanaan serta penjadwalan digunakan bersama, mereka menghasilkan sinergi seperti:

- mengurangi biaya suku cadang dan material

- peningkatan produktivitas tenaga kerja (terutama dalam pemeliharaan tetapi juga untuk operator)

- kepuasan kerja yang lebih baik

- peningkatan hasil produksi

- praktik kerja yang efektif

- kualitas produksi yang lebih baik

Sekarang, Anda dapat dengan jelas melihat bahwa dua tambah dua bisa sama dengan delapan saat Anda menggunakan perencanaan dan penjadwalan serta pemeliharaan prediktif bersama-sama.

Torbjörn (Tor) Idhammar adalah mitra dan wakil presiden konsultan manajemen keandalan dan pemeliharaan untuk IDCON Inc. Michael Lippig adalah manajer pengembangan bisnis. Tanggung jawab utama Tor mencakup pelatihan dan dukungan implementasi untuk pemeliharaan preventif/perawatan esensial dan pemantauan kondisi, perencanaan dan penjadwalan, manajemen suku cadang, dan penghapusan akar penyebab masalah. Dia adalah penulis “Standar Pemantauan Kondisi” (volume 1 sampai 3). Ia memperoleh gelar BS di bidang teknik industri dari North Carolina State University dan gelar MS di bidang teknik mesin dari Universitas Lund (Swedia). Hubungi Tor di 800-849-2041 atau email info@idcon.com.

Konsultan Manajemen dalam Keandalan dan Pemeliharaan – IDCON

www.idcon.com