Proses manufaktur

Pembuatan Baja Hijau

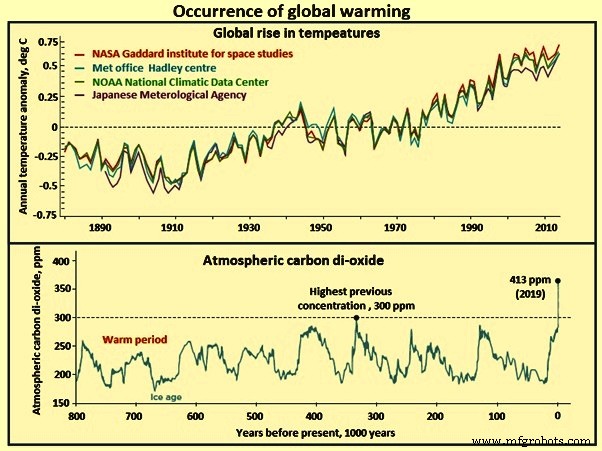

Suhu rata-rata tahunan bumi meningkat sejak revolusi industri. Hal ini terutama disebabkan oleh pembakaran bahan bakar fosil yang meningkatkan emisi karbon dioksida (CO2) di atmosfer. Sebelum revolusi industri, 280 ppm (0,028%) udara atmosfer terdiri dari CO2, dan ini telah meningkat menjadi sekitar 413 ppm (0,0413 %) pada awal tahun 2019. Gambar 1 menunjukkan kenaikan global dalam suhu tahunan dan konsentrasi CO2 di bumi selama 800.000 tahun terakhir. Data CO2 atmosfer disediakan oleh Administrasi Atmosfer Kelautan Nasional AS (NOAA). Karena tidak ada pengukuran langsung, informasi terkait diperoleh dari inti es melalui Proyek Eropa untuk Coring Es di Antartika (EPICA).

Gbr 1 Terjadinya pemanasan global

Pemanasan global, pada kenyataannya, adalah hasil dari 'terlalu banyak hal yang baik'. Tanpa atmosfer, permukaan bumi akan membeku. Saat sinar matahari memasuki atmosfer, ia diserap oleh lautan dan benua, yang memanas. Sebagian besar panas kemudian diradiasikan kembali ke ruang angkasa dalam bentuk cahaya infra merah yang kaya energi. Di sinilah 'gas rumah kaca' berperan. Gas-gas ini terutama terdiri dari uap air, CO2, dan metana berinteraksi dengan cahaya infra merah dan mencegahnya meninggalkan atmosfer saat menuju ruang angkasa. Akibatnya, 'hal baik' terjadi dan atmosfer menahan panas. Hanya saja, terlalu banyak efek pemanasan memiliki efek negatif yang membuat atmosfer menjadi terlalu hangat.

Gambar 1 menunjukkan bahwa jumlah CO2 di atmosfer telah meningkat dari 280 ppm menjadi 413 ppm sejak revolusi industri. Penanggalan karbon menunjukkan bahwa peningkatan ini terkait dengan pembakaran bahan bakar fosil (batubara, minyak, dan gas alam). Selama periode yang sama, suhu rata-rata global dilaporkan telah meningkat sebesar 1 derajat C. Meskipun 1 derajat C tampaknya tidak terlalu tinggi, diyakini bahwa peningkatan lebih lanjut dapat memiliki konsekuensi serius seperti hilangnya es laut, surutnya air laut. gletser yang mengakibatkan kenaikan permukaan laut, yang saat ini diukur rata-rata 3,3 milimeter per tahun. Untuk menghindari efek buruk dari peluang iklim, pemanasan global harus dijaga di bawah 2 derajat C.

Industri besi dan baja adalah sektor tunggal terbesar dalam hal total emisi fosil dan industri global, menyumbang sekitar 7% hingga 9% dari emisi gas rumah kaca (GRK). Ini adalah penghasil emisi industri terbesar dan saat ini bertanggung jawab atas sekitar 8% dari permintaan energi final global. Oleh karena itu, ini menjadi perhatian utama pemerintah. Di sisi lain, baja sangat penting bagi ekonomi modern sehingga permintaan global akan baja diperkirakan akan tumbuh untuk memenuhi kebutuhan kesejahteraan sosial dan ekonomi yang meningkat. Ini juga merupakan masukan penting untuk transisi energi bersih. Pembangkitan dan penggunaan listrik sebagian bergantung pada sifat feromagnetik baja dan paduannya. Baja adalah bahan masukan utama untuk turbin angin, infrastruktur transmisi dan distribusi, pembangkit listrik tenaga air dan nuklir, di antara aset sektor energi penting lainnya.

Selain menjadi fasilitator transisi energi bersih, baja juga merupakan kontributor besar bagi tantangan yang dihadapi dunia saat ini dalam memenuhi tujuan iklim. Emisi CO2 langsung dari sektor ini adalah sekitar 2,6 giga ton karbon dioksida (Gt CO2) per tahun, atau sekitar seperempat dari emisi CO2 industri, karena ketergantungannya yang besar pada batu bara dan kokas sebagai bahan bakar dan agen pereduksi. Emisi 1,1 Gt CO2 lebih lanjut disebabkan oleh penggunaan off-gasnya, bersama dengan bahan bakar lainnya, untuk menghasilkan listrik dan mengimpor panas yang dikonsumsinya.

Ketergantungan yang tinggi pada batubara dalam produksi baja primer saat ini, aset modal berumur panjang, dan eksposur sektor ini terhadap perdagangan dan daya saing internasional membuat transisi menuju emisi CO2 mendekati nol ini menjadi tantangan. Karena alasan inilah terkadang sektor ini disebut sebagai salah satu yang 'sulit untuk diredam'.

Pemenuhan permintaan produk besi dan baja menghadirkan tantangan bagi sektor besi dan baja karena berusaha untuk merencanakan jalur yang lebih berkelanjutan sambil tetap kompetitif. Oleh karena itu, produsen besi dan baja memiliki tanggung jawab besar untuk mengurangi konsumsi energi dan emisi gas rumah kaca, mengembangkan produk yang lebih berkelanjutan dan meningkatkan daya saing mereka melalui inovasi, penerapan teknologi rendah karbon, dan efisiensi sumber daya.

Studi terbaru memperkirakan bahwa industri baja global dapat menemukan sekitar 14% nilai potensial organisasi baja berisiko jika mereka tidak dapat mengurangi dampak lingkungannya. Oleh karena itu, dekarbonisasi menjadi prioritas utama untuk tetap kompetitif secara ekonomi dan mempertahankan izin industri untuk beroperasi. Selain itu, siklus investasi yang panjang dari 10 tahun hingga 15 tahun, kebutuhan pembiayaan multi-miliar, dan kapasitas pemasok yang terbatas menjadikan masalah ini semakin relevan dan mengunci waktu tunggu yang signifikan untuk mengatasi tantangan dekarbonisasi.

Industri besi dan baja telah menyadari bahwa solusi jangka panjang diperlukan untuk mengatasi emisi CO2 yang dihasilkan selama produksi baja. Akibatnya, industri baja sangat proaktif dalam meningkatkan konsumsi energi dan mengurangi emisi CO2. Peningkatan efisiensi energi telah menghasilkan pengurangan sekitar 50% energi yang dibutuhkan untuk memproduksi satu ton baja mentah sejak tahun 1975 di sebagian besar negara produsen baja teratas. Peningkatan lebih lanjut dalam efisiensi energi sedang dilakukan dengan memanfaatkan teknologi mutakhir semaksimal mungkin.

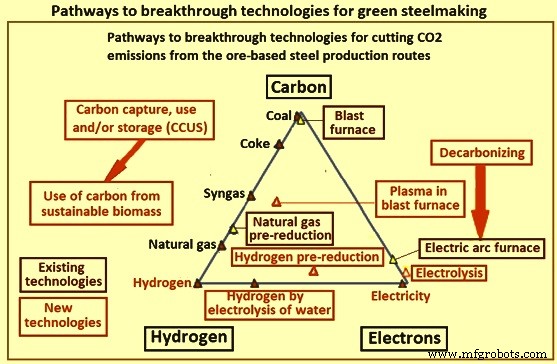

Pembuatan baja hijau terdiri dari penggunaan proses-proses yang menghasilkan pengurangan emisi CO2. Pekerjaan pengembangan untuk proses pembuatan baja hijau sedang dilakukan di Uni Eropa, Amerika Serikat, Kanada, Brasil, Jepang, Korea Selatan, Australia, dan Cina. Untuk pengembangan teknologi pembuatan baja hijau, lima arah utama sedang dieksplorasi. Arahan tersebut adalah (i) teknologi yang melibatkan penggunaan batubara, (ii) teknologi yang melibatkan penggunaan hidrogen, (iii) teknologi yang melibatkan elektron, (iv) teknologi yang melibatkan penggunaan biomassa, dan (v) teknologi yang melibatkan penangkapan karbon, penggunaan, dan/atau penyimpanan (CCUS). Jalur menuju teknologi terobosan untuk memotong emisi CO2 dari rute produksi baja berbasis bijih ditunjukkan pada Gambar 2.

Gbr 2 Jalur menuju terobosan teknologi untuk pembuatan baja ramah lingkungan

Di Uni Eropa, teknologi terobosan sedang dikembangkan di bawah program ULCOS (Pembuatan Baja CO2 Ultra Rendah). Di bawah program ini, pekerjaan pengembangan sedang dilakukan untuk (i) 'tungku sembur daur ulang gas teratas' (TGR-BF) dengan penangkapan, penggunaan, dan / atau penyimpanan CO2 (CCUS), (ii) proses HIsarna dengan CCUS yang melibatkan pengurangan peleburan , (iii) ULCORED dengan CCUS yang melibatkan konsep reduksi langsung (DR) baru, dan (iv) elektrolisis. Selain itu, ULCOS juga bekerja pada penggunaan karbon dari biomassa berkelanjutan serta pembuatan baja berbasis hidrogen.

Di AS, pekerjaan pengembangan sedang dilakukan dengan 'kemitraan swasta publik' antara American Iron and Steel Institute (AISI) dan Departemen Energi AS (DOE), dan Kantor Teknologi Industri. Dua proyek mewakili langkah-langkah signifikan. Proyek-proyek tersebut adalah (i) reduksi hidrogen suspensi konsentrat oksida besi, dan (ii) elektrolisis oksida cair (MOE). Dalam waktu dekat, pekerjaan pengembangan sedang dilakukan oleh anggota AISI untuk 'tungku perapian lurus berpasangan', DRI berbasis batubara dan proses logam cair untuk penggantian jarak jauh tanur tinggi dan oven kokas.

Di Jepang, pekerjaan pengembangan dilakukan di bawah program COURSE50 yang melibatkan enam organisasi baja dan teknik, Federasi Besi dan Baja Jepang, dan Organisasi Pengembangan Teknologi dan Energi Baru. Tujuan penelitian dan pengembangan dari program ini adalah (i) pengurangan emisi CO2 dari reduksi bijih besi tanur tinggi dengan bahan pereduksi lain (hidrogen), (ii) reforming gas coke oven yang bertujuan untuk meningkatkan kandungan hidrogen dengan memanfaatkan panas buang, ( iii) kokas kekuatan tinggi dan reaktivitas tinggi untuk reduksi dengan hidrogen. Pengembangan juga sedang dilakukan untuk menangkap CO2 dari gas tanur sembur yang melibatkan (i) penyerapan kimia dan fisik untuk menangkap, memisahkan dan memulihkan CO2, dan (ii) pengurangan kebutuhan energi untuk penangkapan, pemisahan, dan pemulihan menggunakan limbah panas. dari pabrik baja.

Di Korea Selatan pekerjaan pembangunan dilakukan dengan melibatkan POSCO, RIST, POSLAB, dan POSTECH. Tiga rute yang menjanjikan dari solusi terobosan CO2 telah diidentifikasi. Ini adalah (i) pembuatan baja tanpa lemak karbon yang terdiri dari proses FINEX tanpa lemak karbon, dan pra-reduksi dan pemulihan panas dari sinter panas, (ii) penangkapan dan penyimpanan karbon dari pembuatan baja dengan penyerapan CO2 menggunakan larutan amonia, dan penyerapan CO2 di ladang gas laut, dan (iii) pembuatan baja hidrogen dengan reduksi bijih besi dalam proses FINEX menggunakan syngas yang diperkaya hidrogen, dan proses tanur sembur yang diperkaya hidrogen.

Teknologi yang muncul untuk pengurangan atau penghapusan emisi karbon dari proses pembuatan baja dapat dibagi menjadi dua kategori yang berbeda yaitu (i) penangkapan, penggunaan, dan / atau penyimpanan karbon (CCUS), dan (ii) alternatif pengurangan bijih besi. CCUS menggunakan metode yang berbeda untuk menangkap emisi CO2. Itu baik menyimpannya (misalnya, dalam formasi geologis seperti reservoir gas bawah laut yang habis) atau memproses emisi untuk pemanfaatan selanjutnya. Sendiri, CCUS tidak dapat mencapai netralitas karbon. Namun hal ini dapat mengakibatkan keseimbangan CO2 negatif jika bahan bakar fosil yang digunakan dalam proses pembuatan baja digantikan oleh biomassa.

Jenis kedua dari teknologi potensial melibatkan penggantian kokas atau gas alam dengan bahan pereduksi alternatif untuk bijih besi. Ini termasuk hidrogen dan arus listrik searah. Keuntungan dari teknologi ini adalah bahwa secara teoritis mereka dapat membuat produksi baja sepenuhnya hijau. Namun, sebagian besar dari mereka mungkin membutuhkan lebih banyak waktu dan dana untuk menyiapkannya dibandingkan dengan CCUS.

CCUS baru dan teknologi reduksi alternatif yang paling menjanjikan serta teknologi reduksi langsung berbasis hidrogen dibahas di bawah ini.

Teknologi dengan CCUS

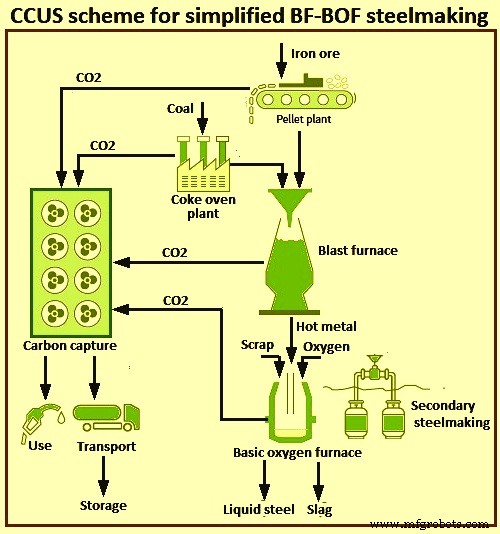

Dalam teknologi ini, CO2 yang dipancarkan selama proses operasi dipisahkan dari gas lain dan ditangkap. CO2 yang ditangkap kemudian diangkut melalui pipa atau dikirim ke lokasi penyimpanan darat atau lepas pantai atau digunakan. Proses untuk CCUS meliputi penangkapan pasca/pra-pembakaran, kompresi, pengangkutan, dan penyimpanan/penggunaan. Gambar 3 menunjukkan skema CCUS untuk rute pembuatan baja tanur sembur yang disederhanakan – tungku oksigen dasar (BF-BOF).

Gbr 3 Skema CCUS untuk rute BF-BOF yang disederhanakan

Keuntungan utama adalah bahwa sistem CCUS dapat dengan mudah diintegrasikan ke dalam pabrik ladang coklat konvensional yang ada. Dan karena teknologinya tidak khusus untuk pembuatan baja, industri lain juga dapat berbagi biaya pengembangan dan infrastruktur. Selanjutnya, biaya operasi masa depan sebagian besar dapat diprediksi.

Kerugian utama adalah CCUS tidak sepenuhnya netral karbon, karena proses penangkapan karbon saja hanya menangkap sekitar 90% CO2. Selain itu, ada beberapa tantangan lain. Penerimaan publik terhadap penyimpanan karbon tidak pasti yang menempatkan penggerak pertama pada posisi yang tidak menguntungkan. Lebih lanjut saat ini, kecuali lokasi penyimpanan darat kecil, laut menawarkan satu-satunya lokasi penyimpanan besar yang sesuai, dan ini memerlukan upaya transportasi yang cukup besar. Selain itu, pemanfaatan emisi juga untuk memastikan tidak ada pelepasan karbon pada tahap selanjutnya agar proses menjadi karbon netral. Selain itu, peralatan CCUS meningkatkan beban pemeliharaan dan waktu penghentian dengan dampak signifikan pada biaya pengoperasian.

Ada beberapa proyek percontohan yang telah diambil untuk pengolahan emisi seperti CO2 untuk membuat bahan bakar sintetis. Tapi ini saat ini tidak netral karbon karena CO2 dipancarkan pada tahap selanjutnya.

Pembuatan besi berbasis biomassa dengan CCUS

Ide dasar di balik teknologi ini adalah bahwa biomassa netral karbon sebagian menggantikan bahan bakar fosil dalam pra-pemrosesan atau sebagai zat pereduksi bijih besi. Contohnya adalah 'chars' kaya karbon yang terbuat dari biomassa mentah (alga mentah, rumput, kayu, dll.) yang digunakan untuk menghasilkan kokas pengganti, atau biogas disuntikkan ke tungku poros alih-alih gas alam. Proses berdasarkan teknologi ini termasuk pirolisis dan karbonisasi hidrotermal. Sistem CCUS menangani emisi karbon yang tersisa.

Biomassa saja dapat memotong hingga 40% sampai 60% dari emisi CO2 dan dalam kombinasi dengan CCUS dapat mencapai pembuatan baja karbon-netral. Dalam jangka pendek, biomassa adalah pengganti parsial instan untuk bahan bakar fosil, memungkinkan pengurangan emisi cepat di pabrik yang ada. CO2 dari emisi juga dapat didaur ulang menggunakan CCUS untuk menghasilkan biomassa segar.

Namun, budidaya biomassa sulit. Secara lingkungan, dapat menyebabkan deforestasi, polusi, dan berkurangnya keanekaragaman hayati, dan secara sosial mempengaruhi harga pangan dan penggunaan lahan pertanian. Oleh karena itu, penerimaan politik dan sosial memiliki risiko tinggi. Selain itu, biomassa memiliki nilai kalor yang lebih rendah daripada bahan bakar fosil, sehingga membatasi penggunaannya dalam tanur sembur yang besar atau mengakibatkan penurunan efisiensi. Selain itu, karena kandungan airnya yang tinggi, bahan ini juga bisa terlalu berat untuk digunakan dalam tanur tinggi.

Sebuah studi tentang penggunaan oleh kelompok riset Swedia SWEREA di pabrik baja SSAB di Lulea telah mengidentifikasi potensi pengurangan emisi CO2 sebesar 28% dengan pembuatan besi berbasis biomassa.

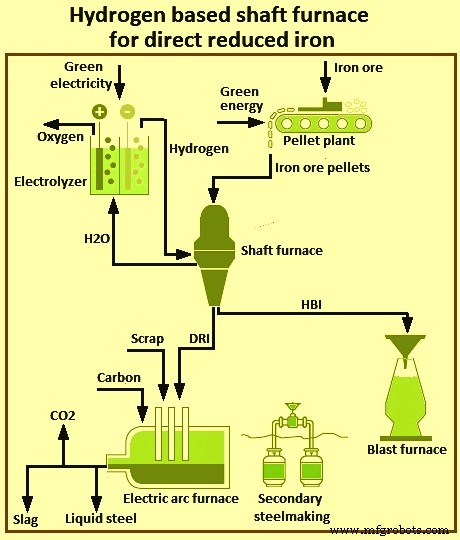

Tungku poros berbasis hidrogen untuk besi reduksi langsung

Dalam prosesnya, alih-alih zat pereduksi karbon seperti gas alam yang direformasi, hidrogen digunakan untuk mereduksi pelet bijih besi menjadi 'besi tereduksi langsung' (DRI atau besi spons). Reaksi berlangsung dalam tungku poros. DRI yang dihasilkan kemudian dimasukkan ke dalam tungku busur listrik dan dengan menambahkan karbon; itu berubah menjadi baja dengan pengolahan lebih lanjut. DRI juga dapat dimasukkan ke dalam tanur tinggi dalam bentuk 'besi briket panas' (HBI). Ini secara signifikan meningkatkan efisiensi tanur tinggi dan mengurangi konsumsi kokas. Teknologi proses serupa yang paling umum adalah proses Midrex dan Energiron.

Dalam reduksi berbasis hidrogen, bijih besi direduksi melalui reaksi gas-padat, mirip dengan rute produksi DRI. Satu-satunya faktor pembeda adalah bahwa zat pereduksinya adalah hidrogen murni, bukan gas karbon mono oksida, syngas, atau kokas. Pengurangan bijih besi oleh hidrogen terjadi dalam dua atau tiga tahap. Untuk suhu yang lebih tinggi dari 570 derajat C, bijih hematit (Fe2O3) pertama-tama diubah menjadi magnetit (Fe3O4), kemudian menjadi wustit (FexO), dan akhirnya menjadi besi logam sedangkan pada suhu di bawah 570 derajat C, magnetit langsung berubah menjadi besi sejak wustit tidak stabil secara termodinamika.

Reaksi reduksi yang terlibat dalam reduksi bijih besi oleh hidrogen diwakili oleh persamaan (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O, dan (iii) FexO + H2 =x Fe + H2O dimana x sama dengan 0,95. Seperti yang ditunjukkan oleh reaksi ini, reduksi bijih besi dengan hidrogen melepaskan uap air yang tidak berbahaya (H2O) alih-alih gas rumah kaca CO2. Reaksi keseluruhan reduksi bijih hematit dengan H2 adalah Fe2O3 + 3H2 =2Fe + 3H2O yang merupakan reaksi endoterm dengan kalor reaksi, delta H pada 298 derajat C =95,8 kJ/mol, yang negatif untuk neraca energi proses dan tuntutan penambahan energi dengan diinjeksikan gas reduksi/campuran gas. Fokus pengembangan lini produksi adalah optimalisasi berdasarkan suhu reduksi, kinetika reaksi, komposisi pelet, dan teknologi untuk pemanasan awal gas reduksi.

Konsumsi stoikiometri H2 untuk mereduksi bijih hematit (Fe2O3) adalah 54 kg per ton besi. Oleh karena itu, pabrik baja 1 juta ton per tahun membutuhkan pabrik hidrogen yang memiliki kapasitas hidrogen sebanyak 70.000 cum / jam pada suhu dan tekanan standar (STP). Dengan hidrogen sebagai gas reduksi, penting untuk mengantisipasi perubahan perilaku reaktor dibandingkan dengan reaktor dengan campuran hidrogen-karbon mono oksida sebagai gas reduksi. Beberapa faktor dapat berinteraksi dengan cara yang berbeda, seperti kinetika, termodinamika, perpindahan panas, dan aliran gas.

Proses ini membuat seluruh rute pembuatan baja utama netral karbon dan bebas bahan bakar fosil jika listrik hijau benar-benar digunakan untuk proses tersebut. Keuntungan lain untuk proses ini adalah fleksibilitas produksi yang tinggi. Prosesnya mudah untuk dimulai dan dihentikan, dan kemampuan teknologi untuk menggunakan unit yang lebih kecil memungkinkan skalabilitas yang lebih besar. Selain itu, kemampuan untuk memasukkan DRI sebagai HBI ke dalam tanur sembur – sistem pembuatan baja tungku oksigen dasar berarti pabrik lapangan coklat konvensional yang ada dapat digunakan sementara tungku poros / produksi EAF ditingkatkan.

Prosesnya masih membutuhkan pelet bijih besi, dan memproduksinya dapat menyebabkan emisi yang signifikan tergantung pada sumber panas dari pabrik pelet. Memasok jumlah hidrogen yang diperlukan juga merupakan masalah dan elektroliser skala besar yang efisien perlu dikembangkan. Selain itu, karena prosesnya bergantung pada sejumlah besar energi hijau murah, negara-negara produsen baja harus mengimpor hidrogen atau besi pra-proses, yang merusak rantai nilai mereka, jika mereka gagal meningkatkan produksi energi hijau mereka sendiri secara signifikan. Ada juga ketidakpastian seputar biaya operasi masa depan yang terkait dengan harga hidrogen dan listrik. Gambar 4 menunjukkan tungku poros berbasis hidrogen untuk besi tereduksi langsung.

Gbr 4 Tungku poros berbasis hidrogen untuk besi reduksi langsung

Proses HYBRIT menggunakan tungku poros berbasis hidrogen untuk produksi DRI. HYBRIT adalah kependekan dari 'HYdrogen Breakthrough Ironmaking Technology'. Pada 4 April 2016, tiga perusahaan Swedia—SSAB, LKAB, dan Vattenfall AB meluncurkan proyek yang bertujuan menyelidiki kelayakan proses produksi DRI berbasis H2, dengan listrik bebas emisi CO2 sebagai sumber energi utama. Sebuah perusahaan patungan dibentuk, HYBRIT Development AB, dengan tiga perusahaan menjadi pemiliknya. Ini telah memberikan akses penuh ke kompetensi teratas di seluruh rantai nilai mulai dari produksi energi, penambangan, benefisiasi bijih dan produksi pelet, reduksi langsung, peleburan, dan produksi baja mentah. Sebuah studi pra-kelayakan pengurangan langsung berbasis H2 dilakukan pada tahun 2017. Studi menyimpulkan bahwa rute proses yang diusulkan layak secara teknis dan, mengingat tren masa depan pada biaya emisi CO2 dan listrik, juga menarik secara ekonomi untuk kondisi di Swedia utara / Finlandia.

Proses HYBRIT menggantikan batubara dengan hidrogen untuk reduksi langsung besi, dikombinasikan dengan tungku busur listrik. Prosesnya hampir sepenuhnya bebas bahan bakar fosil, dan menghasilkan pengurangan substansial dalam emisi gas rumah kacanya. Proses ini merupakan salah satu dari beberapa inisiatif yang menggunakan reduksi langsung hidrogen / penyiapan tanur busur listrik, menggabungkan reduksi langsung bijih besi dengan menggunakan hidrogen dengan tanur busur listrik untuk diproses lebih lanjut menjadi baja. Produk dari proses reduksi langsung hidrogen adalah DRI atau besi spons, yang dimasukkan ke dalam tungku busur listrik, dicampur dengan bagian skrap yang sesuai, dan diproses lebih lanjut menjadi baja.

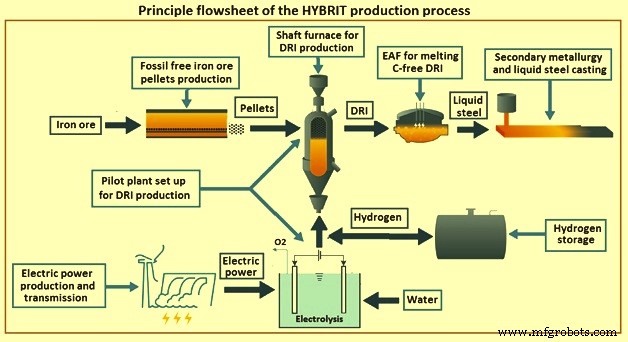

Flowsheet prinsip proses produksi HYBRIT ditunjukkan pada Gambar 5. Karakteristik utama dari proses ini adalah (i) bahan bakar non fosil yang digunakan dalam produksi pelet, (ii) hidrogen diproduksi dengan elektrolisis menggunakan listrik bebas fosil, (iii) penyimpanan hidrogen dalam unit yang dirancang khusus digunakan sebagai penyangga grid, (iv) tungku poros digunakan untuk reduksi bijih besi, (v) pelet yang dibuat khusus digunakan sebagai umpan bijih besi, (vi) gas reduksi / campuran gas dipanaskan terlebih dahulu sebelum disuntikkan ke poros, (vii) produk dapat berupa DRI atau HBI bebas karbon atau karburasi, dan (viii) DRI / HBI dilebur bersama dengan skrap daur ulang dalam tungku busur listrik.

Gbr 5 Flowsheet Prinsip dari proses produksi HYBRIT

Penggunaan hidrogen yang dihasilkan oleh elektrolisis air menggunakan listrik bebas fosil untuk mereduksi pelet bijih besi di tungku poros adalah alternatif utama yang dipilih untuk inisiatif HYBRIT. Di bawah inisiatif ini, konversi ke rantai nilai bebas fosil dari tambang ke baja jadi mencakup banyak masalah yang harus dikembangkan di mana pasar lokal dan kondisi geografis juga dipertimbangkan. Swedia memiliki situasi unik dengan kelebihan kapasitas tenaga listrik di bagian utara negara itu, sekitar tambang bijih besi, akses yang baik dari biomassa dan pabrik baja, dan jaringan yang kuat antara industri, lembaga penelitian, dan universitas.

Proses HYBRIT termasuk dalam kategori konsep teknologi yang secara substansial lebih dekat dengan penyebaran komersial. Ini didasarkan pada penggunaan hidrogen sebagai zat pereduksi, dengan hidrogen diproduksi melalui elektrolisis berdasarkan listrik terbarukan. Dari sudut pandang lingkungan, keuntungan terpenting dari proses ini adalah bahwa gas buang dari proses ini adalah air (H2O) bukan CO2, dengan konsekuensi pengurangan emisi GRK. Seperti pembuatan baja DRI konvensional, besi yang diproduksi menggunakan rute DRI berbasis hidrogen dapat diproses lebih lanjut menjadi baja menggunakan teknologi tanur busur listrik yang tersedia secara komersial. Produksi hidrogen dan langkah pembuatan baja tungku busur listrik dapat dibuat bebas karbon jika tenaga listrik dan hidrogen diproduksi menggunakan sumber terbarukan seperti PV (fotovoltaik) elektrolisis bertenaga surya / angin / hidro, produksi hidrogen fotokimia, atau pembangkit listrik tenaga surya. pemisahan air panas.

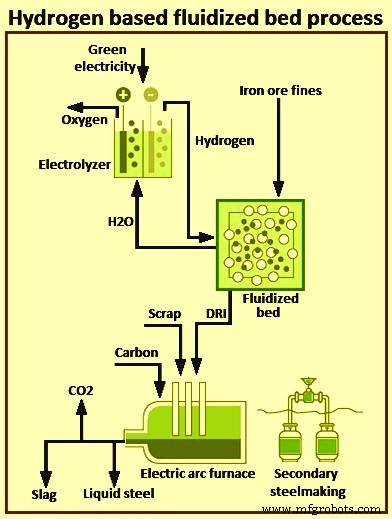

Proses unggun terfluidisasi berbasis hidrogen untuk besi tereduksi langsung

Seperti versi tungku poros, teknologi ini menggunakan hidrogen untuk mereduksi bijih besi dan menghasilkan DRI untuk dimasukkan ke dalam tungku busur listrik. Perbedaannya adalah bahwa reduksi terjadi di unggun terfluidisasi daripada tungku, dan bijih besi halus / konsentrat digunakan sebagai pengganti pelet. Tempat tidur terfluidisasi adalah ruang reaktor yang dapat terus menerus mencampur stok umpan padat dengan gas untuk menghasilkan padatan. Proses serupa adalah FINEX dan Circored.

Penggunaan butiran halus di atas pelet besi memiliki keuntungan menghilangkan kebutuhan untuk membuat pelet dan dengan demikian memotong biaya dan emisi CO2 tinggi yang terlibat dalam proses. Selain itu, reaktor fluidized bed memiliki masalah lengket internal yang lebih sedikit daripada tungku poros, mencapai metalisasi yang lebih tinggi (sekitar 90% hingga 95%).

Proses berbagi masalah yang sama mengenai pasokan hidrogen, elektroliser dan biaya operasi sebagai metode tungku poros. Pasokan listrik juga harus 100% hijau untuk mencapai netralitas karbon. Selain itu, penggunaan reaktor unggun terfluidisasi dalam pembuatan baja kurang berkembang dibandingkan tungku poros, dan karenanya membutuhkan investasi yang lebih tinggi. Gambar 6 menunjukkan proses fluidized bed berbasis hidrogen untuk besi tereduksi langsung.

Gbr 6 Proses fluidized bed berbasis hidrogen untuk besi tereduksi langsung

Reduksi Bijih Halus Berbasis Hidrogen (atau disingkat HYFOR) adalah proses reduksi langsung pertama di dunia untuk konsentrat bijih besi dari benefisiasi bijih yang tidak memerlukan pra-pemrosesan material seperti sintering atau pelletizing. Ini mengurangi biaya CAPEX dan OPEX. Proses ini mampu memproses berbagai macam bijih, mis. hematit dan magnetit.

Proses HYFOR telah dikembangkan oleh Primetals Technologies. Teknologi baru ini dapat diterapkan pada semua jenis bijih benefisiasi. Ia bekerja dengan ukuran partikel kurang dari 0,15 mm untuk 100% bahan baku, sementara memungkinkan ukuran butir maksimum 0,5 mm. Karena permukaan partikel yang besar, proses mencapai tingkat reduksi yang tinggi pada suhu dan tekanan rendah.

Sebagai agen pereduksi utama, proses baru menggunakan hidrogen. Hidrogen dapat berasal dari energi terbarukan atau sebagai alternatif gas kaya hidrogen dari sumber gas lain seperti pirolisis gas alam atau reformer uap konvensional. Sebagai alternatif lain, HYFOR dapat berjalan dengan gas limbah yang kaya hidrogen. Tergantung pada sumber hidrogennya, ini menghasilkan emisi CO2 yang rendah atau bahkan nol untuk DRI yang dihasilkan.

Pabrik percontohan untuk tujuan pengujian telah ditugaskan pada April 2021 di voestalpine Stahl Donawitz, Austria. Pabrik ini memiliki desain modular dengan kapasitas terukur 250.000 ton per modul per tahun, sehingga cocok untuk semua ukuran pabrik baja. Tujuan dari pabrik percontohan adalah untuk memberikan bukti praktis untuk proses terobosan ini dan berfungsi sebagai fasilitas pengujian, mengumpulkan data yang cukup untuk mendirikan pabrik skala industri di tahap selanjutnya.

Uji coba pertama telah berhasil dilaksanakan pada April 2021 dan Mei 2021. Skala satu uji coba berada pada kisaran pemrosesan 800 kg bijih besi. Pabrik percontohan HYFOR akan dioperasikan setidaknya selama 2 tahun dalam berbagai kampanye untuk menguji berbagai jenis bijih dan untuk mengevaluasi parameter proses yang optimal untuk langkah peningkatan skala berikutnya. Operasi lancar diasumsikan, unit briket panas akan ditambahkan untuk memverifikasi langkah pembuatan briket panas serta kualitas HBI yang diharapkan dari teknologi HYFOR.

Proses HYFOR secara drastis mengurangi emisi CO2 serta membantu produsen untuk secara efektif menghadapi tantangan penurunan kualitas bijih besi, yang telah menjadi lebih akut akhir-akhir ini, yang mengakibatkan peningkatan kebutuhan untuk memanfaatkan bijih. Meningkatnya permintaan pelet bijih besi untuk tanur sembur dan pabrik reduksi langsung telah menyebabkan harga bijih besi yang lebih tinggi, terutama pelet premium. Dengan proses HYFOR, dimungkinkan untuk menggunakan bijih halus umpan pelet secara langsung dan mendapat manfaat dari meningkatnya pasokan global ultra halus.

Pabrik percontohan HYFOR di voestalpine Donawitz terdiri dari tiga bagian yaitu (i) unit oksidasi pemanasan awal, (ii) pabrik pengolahan gas, dan (iii) inti yang merupakan unit reduksi baru dan unik. Dalam unit pra-pemanasan-oksidasi, konsentrat bijih halus dipanaskan hingga sekitar 900 derajat C dan diumpankan ke unit reduksi. Gas reduksi adalah hidrogen 100% yang dipasok dari pemasok gas yang terletak di luar batas pabrik. Sebuah sistem pemulihan panas limbah yang memanfaatkan panas dari off-gas memastikan penggunaan energi yang optimal dan sistem de-debu kering menangani emisi debu dari proses. Besi reduksi langsung panas (HDRI) meninggalkan unit reduksi pada suhu sekitar 600 derajat C sebelum didinginkan dan dikeluarkan dari pabrik percontohan HYFOR.

Besi reduksi langsung panas yang meninggalkan unit reduksi pada suhu sekitar 600 derajat C selanjutnya dapat langsung diangkut dan dimasukkan ke dalam tungku busur listrik atau digunakan untuk menghasilkan besi briket panas. Besi briket panas untuk pasokan ke pasar. Langkah selanjutnya adalah penambahan fasilitas pengujian briket panas untuk menguji karakteristik besi briket panas.

Tujuan dari pabrik percontohan HYFOR adalah untuk memverifikasi proses terobosan ini dan berfungsi sebagai fasilitas pengujian untuk menyediakan basis data untuk meningkatkan ukuran pabrik menjadi pabrik prototipe skala industri sebagai langkah pengembangan selanjutnya.

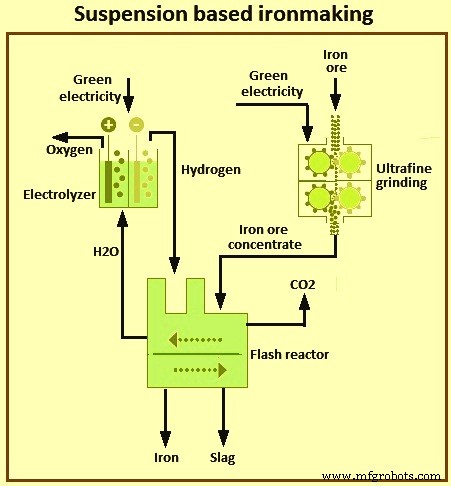

Pembuatan besi berbasis suspensi

Pembuatan besi berbasis suspensi juga dikenal sebagai 'teknologi pembuatan besi kilat'. Proses ini dimulai dengan penggilingan ultrafine bijih besi kadar rendah untuk menghasilkan konsentrat bijih besi. Bijih besi harus digiling menjadi partikel dengan diameter kurang dari 100 mikrometer. Ultrafine kemudian direduksi menggunakan hidrogen dalam reaktor 'flash' suhu tinggi hanya selama beberapa detik, secara langsung memproduksi besi setelah karbon ditambahkan. Konsentrat bijih besi juga dapat direduksi pada suhu yang lebih rendah dalam reaktor terpisah sebelum ditambahkan ke reaktor nyala. Gambar 7 menunjukkan prinsip pembuatan besi berbasis suspensi.

Gbr 7 Pembuatan besi berbasis suspensi

Teknologi transformasi pembuatan besi kilat sedang dikembangkan oleh konsorsium organisasi dan lembaga di Amerika Serikat di bawah dukungan keuangan American Iron and Steel Institute. Teknologi ini didasarkan pada reduksi gas langsung dari konsentrat oksida besi dalam proses reduksi kilat. Teknologi ini berpotensi mengurangi konsumsi energi sebesar 32% hingga 57% dan menurunkan emisi CO2 sebesar 61% hingga 96% dibandingkan dengan rata-rata operasi berbasis BF saat ini. Teknologi ini cocok untuk operasi industri yang mengubah konsentrat bijih besi (kurang dari 100 mikron) menjadi baja tanpa pengolahan lebih lanjut.

Teknologi ini menghasilkan besi saat melewati tahap peletisasi atau sintering serta pembuatan kokas. Selanjutnya, prosesnya intensif karena fakta bahwa partikel halus dari konsentrat direduksi dengan laju cepat pada 1.150 derajat C menjadi 1.350 derajat C. Jadi, waktu tinggal yang dibutuhkan dalam proses ini adalah dalam orde detik daripada menit dan jam yang dibutuhkan untuk pelet dan bahkan bijih besi halus. Pengurangan 90% hingga 99% terjadi dalam 2 detik hingga 7 detik pada 1.200 derajat C hingga 1.500 derajat C. Kebutuhan energi proses dengan H2 sebagai gas pereduksi adalah 5,7 GJ (1.360 Mcal) /ton besi cair.

Pengurangan langsung bijih besi menjadi baja dalam satu reaktor menghilangkan kebutuhan untuk pembuatan besi dan sintering atau peletisasi. Ini memiliki manfaat biaya dan emisi yang cukup besar. Ini juga menghasilkan baja yang 'lebih bersih' karena suhu tinggi dan waktu reaksi yang cepat memastikan lebih sedikit kotoran.

Dengan H2 sebagai gas pereduksi, emisi CO2 adalah 0,04 ton CO2 per ton besi cair. Emisi ini adalah 2,5% dari emisi rute BF pembuatan besi. Proses flash iron dilakukan pada suhu yang cukup tinggi sehingga partikel individu memiliki energi yang cukup untuk menutup pori-pori yang dibuat dari penghilangan oksigen. Oleh karena itu, partikel individu jauh lebih kecil kemungkinannya untuk terbakar dari oksidasi cepat. University of Utah melakukan penelitian pada sampel kecil bubuk dan menentukan bahwa mereka tidak piroforik.

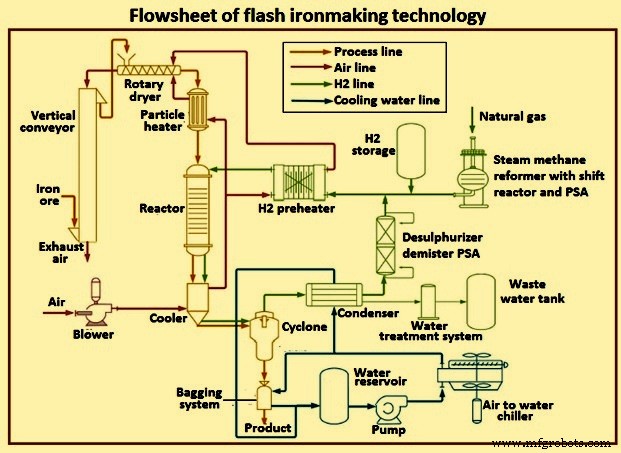

The process is to be applied to the production of iron as a feed to the steelmaking process or a part of a continuous direct steelmaking process. Justified by experimental data obtained during the previous phase of the project, scale-up development work is presently ongoing at the University of Utah. Testing in a laboratory flash furnace has resulted in the establishment of a kinetics database over wide ranges of operating conditions and a complete design of a more advanced bench reactor. With an objective to develop an industrially viable flash iron technology, a comprehensive bench scale testing campaign is planned. The deliverables from this phase of the project are expected to be the determination of the scalability of the process, substantive process simulation results, and fundamental engineering data leading to the design and construction of an industrial pilot plant. The flowsheet of the flash ironmaking technology is given at Fig 8.

Fig 8 Flowsheet of flash ironmaking Technology

Plasma direct steel production

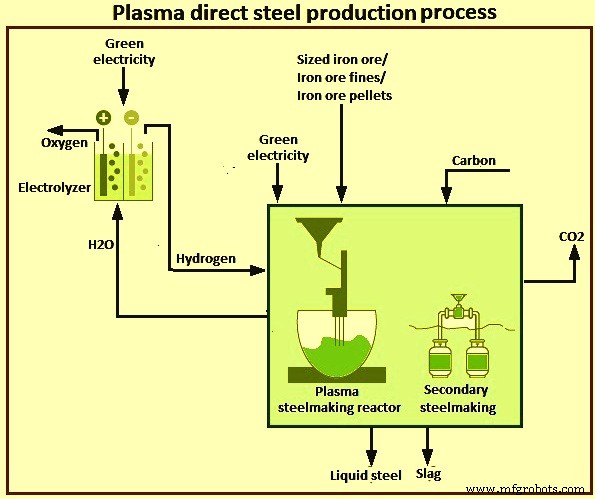

In the plasma direct steel production process iron ore, raw or in the form of fines or pellets, is reduced using hydrogen plasma in a plasma steelmaking reactor. At the same time, carbon is added to the reactor to produce steel. Hydrogen plasma is hydrogen gas which has been heated or electrically charged to separate, or ionize, it into its constituent particles. The process can use either thermal plasma (produced by directly heating hydrogen) or non-thermal plasma (produced by passing a direct current or microwaves through the hydrogen).

The process removes the need for pre-processing of iron ore and allows for lower reactor temperatures. It is also highly integrated, with some methods (for example, hydrogen plasma smelting reduction) needing only a single step. This makes it commercially attractive. The technology has the potential to reduce costs considerably. It also offers higher product quality and better production flexibility.

The technology is at a very early stage of development, with an optimal process and full reactor design yet to be developed. Its commercial feasibility is also still to be proven. As part of its Sustainable Steel (SuSteel) project, the Austrian steelmaker voestalpine has built a small pilot hydrogen plasma reduction reactor at its Donawitz site. Plasma direct steel production process is shown in Fig 9.

Fig 9 Plasma direct steel production process

Electrolytic processes

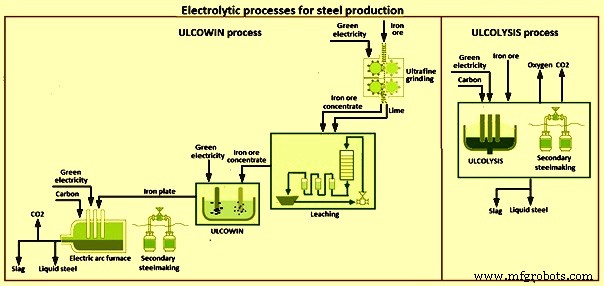

There are two types of electrolytic processes. These are (i) electrolysis, and (ii) electro-winning. These two process variants are called as ULCOWIN and ULCOLYSIS under the ULCOS programme. ULCOWIN process operates slightly above 100 deg C in a water alkaline solution populated by small grains of ore. In this process iron ore is ground into an ultrafine concentrate, leached and then reduced in an electrolyzer at around 110 deg C. The resultant iron plates are fed into an electric arc furnace, which turns it into steel. ULCOLYSIS operates at steelmaking temperature (around 1,550 deg C) with a molten salt electrolyte made of a slag (pyro-electrolysis). This process transforms iron ore at into liquid steel using electricity as a reducing agent. Fig 10 shows electrolytic processes for steel production.

Fig 10 Electrolytic processes for steel production

The electrolysis process has been developed from scratch within the ULCOS programme and, hence, is still operating at laboratory scale. Although it holds the promise of zero emissions, if it has access to green electricity, time is needed to scale it up to a commercial size (10 to 20 years). ULCOWIN process consists of alkaline electrolysis of iron ore. Electrolysis is normally used to produce metals other than steel and needs large amounts of electricity. The process is to depend on a CO2-lean electricity source such as renewable power, hydro power, or nuclear power. ULCOLYSIS is the molten oxide electrolysis. Molten oxide electrolysis works by passing an electric current through molten slag fed with iron oxide. The iron oxide breaks down into liquid iron and oxygen gas. No CO2 is produced. Process emissions are further reduced with a CO2-lean electricity source.

Since the electrolytic processes skip the upstream stages needed in other production routes, such as producing coke or H2 as reducing agents, these processes have the potential to become the most energy-efficient steelmaking technologies, especially electrolysis. They also promise to significantly lower CAPEX as, in the case of electrolysis, only very few equipments are needed. The process is also relatively inflexible compared to the hydrogen direct reduction process since it cannot be stopped easily.

Proses manufaktur

Galvanisasi Baja Galvanisasi baja berarti aplikasi seng pada baja untuk perlindungan korosi. Jenis utama dari metode yang tersedia secara komersial untuk menerapkan pelapis seng adalah galvanisasi hot dip, proses galvanisasi kontinu, galvanisasi elektro, pelapisan seng, pelapisan mekanis, penyempr

Optimalisasi Pemanfaatan Ferroalloy selama Pembuatan Baja Ferroalloy adalah paduan besi dengan persentase tinggi dari satu atau lebih elemen lain seperti silikon (Si) dan mangan (Mn) dll. Mereka rapuh dan tidak cocok untuk penggunaan langsung dalam pembuatan produk penggunaan. Ferroalloy adalah ba

Pembuatan Baja Hidrogen Industri produksi besi dan baja adalah sektor tunggal terbesar dalam hal total emisi fosil dan industri global, menyumbang sekitar 7% hingga 9% dari emisi gas rumah kaca (GRK). Pada saat yang sama, baja merupakan komponen material utama bagi masyarakat industri modern. Peni

Pembuatan Baja Netral Karbon Industri produksi besi dan baja adalah sektor tunggal terbesar dalam hal total emisi fosil dan industri global, menyumbang sekitar 7% hingga 9% dari emisi gas rumah kaca (GRK). Pada saat yang sama, baja merupakan komponen material utama bagi masyarakat industri modern.