Lapisan Tahan Api dari Tundish Pengecoran Berkelanjutan

Lapisan Tahan Api dari Tundish Pengecoran Berkelanjutan

Dalam pengecoran kontinyu (CC) baja, tundish adalah bejana berlapis refraktori penyangga yang terletak di antara sendok dan cetakan CC. Tundish berfungsi sebagai reservoir dan bejana distribusi. Selama bertahun-tahun, telah terjadi perubahan dramatis pada CC tundish. Dari sekedar reservoir dan bejana distribusi, tundish saat ini dipandang sebagai bejana pemurnian baja dan bidang yang sama sekali baru dalam proses pembuatan baja telah muncul teknologi yang dikenal sebagai metalurgi tundish. Tundish hari ini juga memenuhi fungsi metalurgi tertentu seperti memberi makan baja cair ke cetakan pada tingkat yang terkendali, dan homogenisasi termal dan kimia dll. Tundish juga fokus pada peningkatan berkelanjutan dari banyak parameter terkait kualitas seperti dinamika fluida, insulasi termal, inklusi pengapungan dan pembuangan, dan pengambilan hidrogen, dll.

Refraktori yang berbeda terkait dengan tundish termasuk bahan pelapis tundish (baik lapisan permanen dan lapisan kerja), bendungan dan bendung, bantalan benturan, sistem kontrol aliran (penghenti monoblok atau gerbang geser), perlindungan aliran tuang antara tundish dan cetakan (selubung atau nosel masuk terendam, SEN ), nozzle tundish, dan blok tempat duduk. Bendungan dan bendung terbuat dari papan magnesit (MgO) atau batu bata alumina (Al2O3). Baja cair dari tundish ke cetakan diumpankan oleh nosel yang dicelupkan ke dalam baja cair dalam cetakan. SEN harus tahan terhadap korosi dan spalling, penyumbatan Nozzle juga penting. SEN yang ditekan isostatik dengan silika leburan grafit alumina biasanya digunakan.

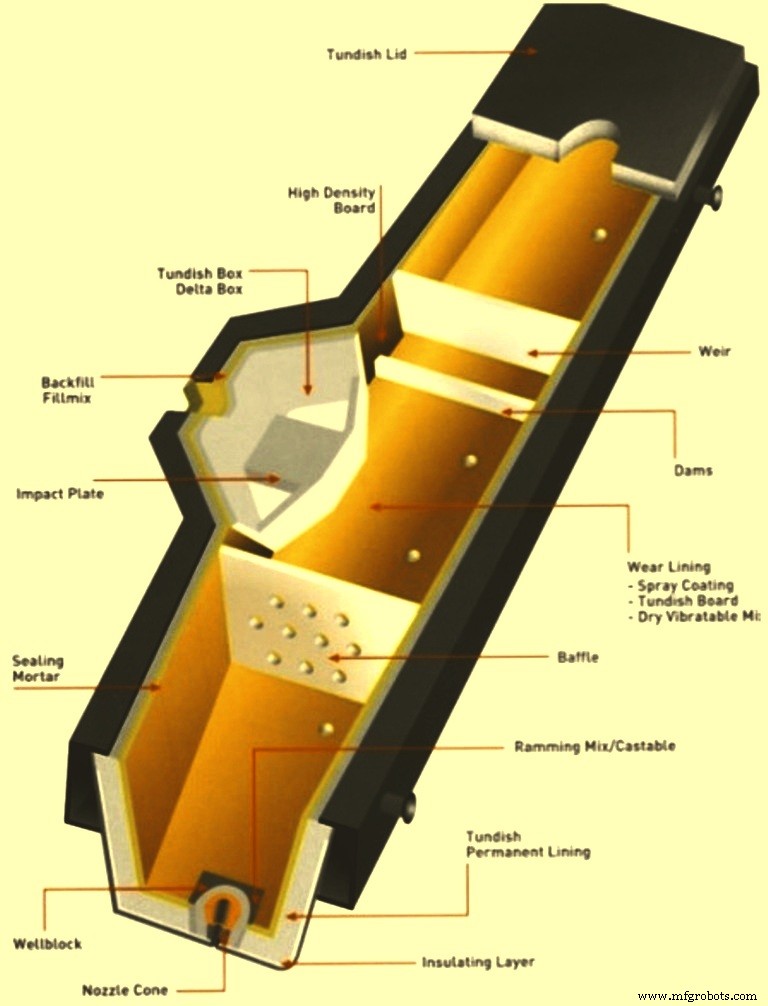

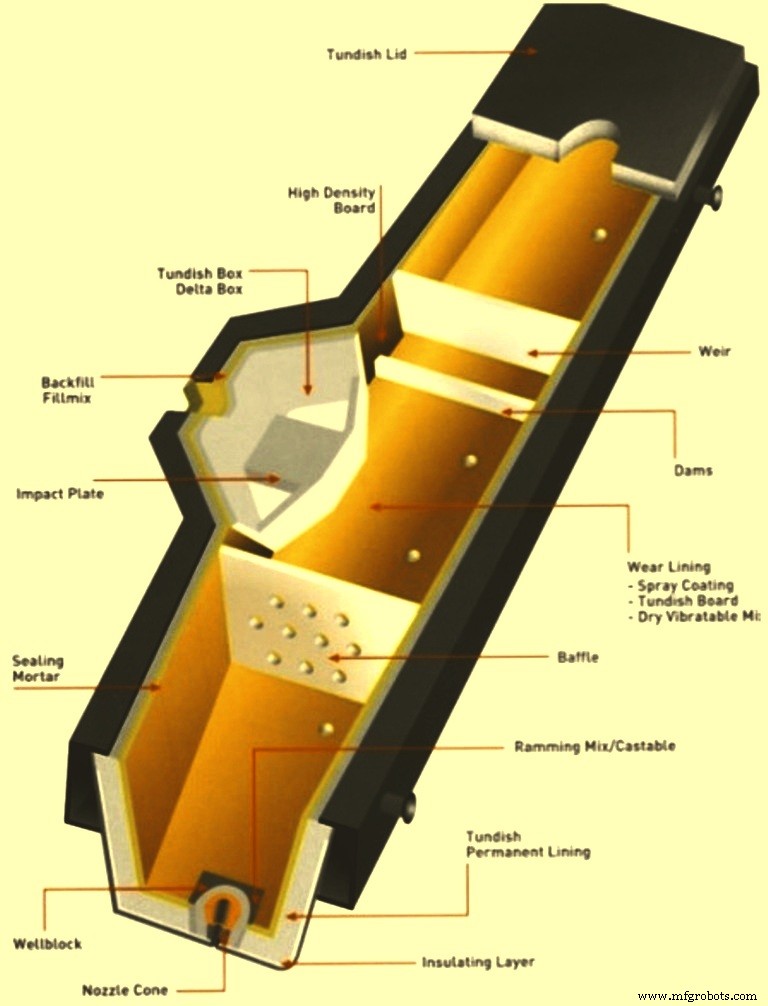

Gambar 1 menunjukkan tipikal tundish beserta refraktorinya.

Gbr 1 Tundish khas beserta refraktorinya

Desain lapisan refraktori dan kualitas refraktori yang digunakan untuk pelapis memiliki pengaruh besar pada parameter operasional mesin CC seperti kebutuhan panas super, kecepatan mesin, fenomena seperti stopper cold running awal, penyumbatan nosel, tundish through dll. suhu ekstrim yang terlibat, lapisan tahan api dari tundish harus dirancang untuk menahan kejutan termal, mencegah kehilangan panas, mencegah oksidasi, dan menahan erosi dan korosi sambil mencegah baja cair terkontaminasi dengan kotoran yang tidak diinginkan. Pemilihan refraktori untuk tundish juga penting karena urutan pengecoran yang panjang, perputaran tundish yang lebih cepat, masa pakai kampanye yang lebih tinggi, kebersihan baja, dan karena refraktori tundish merupakan biaya spesifik yang tinggi dalam pengoperasian CC.

Bahan pelapis tundish memiliki pengaruh langsung pada kualitas baja cair, karena mendekati tahap pemadatan. Lapisan kerja tundish tetap bersentuhan dengan baja dan erosi dimulai pada antarmuka baja-udara cair dengan fluktuasi level baja cair di tundish. Oksida logam berbeda yang ada dalam baja cair adalah bahan pengikis utama untuk lapisan tahan api tundish. Terak yang bersentuhan dengan refraktori tundish selama pengecoran dan bubuk penutup tundish juga bertanggung jawab atas erosi. Titik awal erosi adalah pembentukan 'retak rambut' pada antarmuka baja-udara cair karena spalling termal. Penetrasi baja cair dan terak terjadi melalui retakan rambut ini dan kemudian terjadi erosi. Selanjutnya, interaksi kompleks pada antarmuka baja cair-tahan api juga dapat merusak kualitas baja karena pembentukan inklusi. Erosi yang lebih rendah pada lapisan kerja memastikan lebih sedikit inklusi non-logam dalam baja.

Lapisan tahan api tundish memiliki masa pakai yang ditentukan tergantung pada kualitas lapisan dan jenis terak tundish. Reaksi kimia antara lapisan lapisan kerja tahan api dan terak tundish sangat penting terutama dalam kasus di mana ada pengecoran urutan tinggi. Lapisan kerja tahan api di tundish tunduk pada tekanan yang berbeda yang dihasilkan dari beban termokimia. Kimia terak dan viskositas terak memainkan peran penting dalam keausan lapisan tahan api. Dalam praktiknya, komposisi terak tundish sangat bervariasi bahkan dalam durasi satu urutan. Oleh karena itu tidak ada komposisi tahan api yang memberikan kinerja yang baik dengan semua jenis terak tundish yang biasanya ditemui selama operasi.

Diinginkan bahwa lapisan tahan api tundish memenuhi sejumlah fungsi yang berbeda yang mencakup ketahanan terhadap baja cair (suhu solidus tinggi), ketahanan terhadap terak tundish, konduktivitas panas rendah (sifat isolasi termal yang baik), stabilitas yang baik (tidak ada erosi refraktori selama pengecoran. ), ketahanan tinggi terhadap kejutan termal, kelembaman kimia, harus sekali pakai setelah digunakan, dan harganya masuk akal. Lapisan refraktori tundish selanjutnya adalah memiliki potensi oksigen rendah, ketahanan mekanis yang baik, pengambilan hidrogen rendah oleh baja, dan deskulling yang mudah.

Ada beberapa praktik pelapisan tahan api tundish yang sedang digunakan. Ini termasuk (i) lapisan batu bata, (ii) lapisan gunnable, (iii) lapisan papan tundish, (iv) lapisan tundish yang dapat disemprotkan, dan (v) lapisan tundish kering. Setiap praktek memiliki kelebihan dan kekurangan baik dari segi operasi dan dampak pada kualitas baja. Praktik pelapisan tundish ini dijelaskan di bawah ini.

Lapisan bata

Lapisan bata tundish muncul bersamaan dengan pengenalan teknologi CC untuk pengecoran baja cair pada tahun 1960-an. Ini pada dasarnya merupakan perpanjangan dari praktik refraktori sendok ke tundish. Dalam jenis pelapis ini, bata alumina tinggi biasanya digunakan. Batu bata bersentuhan langsung dengan baja cair, setelah dipanaskan terlebih dahulu.

Keuntungan dari jenis pelapis ini adalah risiko rendah pengambilan hidrogen oleh baja cair, persediaan rendah, tidak ada investasi dalam peralatan pelapis khusus, dan risiko pencucian lapisan yang rendah.

Kerugian dari lapisan bata adalah persyaratan perawatan intensif, waktu persiapan tundish yang lama, padat karya yang tinggi, insulasi yang buruk, konduktivitas termal yang tinggi berkontribusi pada kehilangan suhu yang lebih tinggi, tidak ada kemungkinan start dingin, kemungkinan tundish melalui karena adanya sambungan yang lemah, pengupasan yang sulit lapisan bekas, dan kebutuhan tundish dalam jumlah besar.

Lapisan yang dapat ditembakkan

Lapisan gunnable di tundish awalnya diperkenalkan oleh industri baja Jepang untuk mengatasi masalah lapisan batu bata. Dalam metode ini bubuk tahan api kering dengan komposisi yang tepat setelah fluidisasi dipindahkan dan dipasang pada dinding tundish dengan menggunakan mesin meriam untuk mendapatkan lapisan monolitik. Awalnya ini berbasis alumino-silikat dan kemudian diubah menjadi tipe dasar (berbasis magnet) untuk membantu praktik metalurgi. Bahan meriam tundish konvensional dirancang untuk memiliki kekuatan rendah antara 1000 derajat C hingga 1250 derajat C.

Fitur ini membantu dalam pembentukan zona lemah antara lapisan cadangan dan zona sinter, yang pada gilirannya memudahkan deskulling. Salah satu dari banyak kelemahan material tundish gunning adalah penyusutan pada suhu tinggi yang menurunkan kinerja material gunning. Penyusutan yang tinggi menyebabkan tegangan tinggi dan pembentukan retak berikutnya selama operasi, sedangkan penyusutan yang rendah dapat menjadi penghalang untuk deskulling yang mudah.

Jenis pelapisan ini menyediakan struktur bebas sambungan monolitik dan operasi deskulling yang relatif lebih baik, tetapi sedikit yang diperoleh sehubungan dengan waktu pemanasan awal atau kehilangan panas karena kepadatan tinggi dari pelapis berpelindung. Jenis pelapis ini memiliki kecenderungan untuk retak dan terkelupas selama pemanasan awal yang cepat, sehingga tundish dengan pelapis yang dapat digunting tidak dapat digunakan untuk latihan start dingin.

Keuntungan dari lapisan gunnable adalah risiko rendah pengambilan hidrogen oleh baja cair, persediaan rendah, tidak ada sambungan, lebih sedikit tenaga kerja, pemasangan yang relatif mudah dalam waktu yang lebih singkat, dan relatif tidak sulit untuk didesull.

Kerugian dari lapisan jenis ini adalah persyaratan perawatan intensif, pemborosan yang tinggi karena

kerugian rebound, insulasi yang buruk, tidak ada kemungkinan start dingin, risiko pencucian tinggi, stabilitas termal rendah, masalah debu, intensitas energi, biaya tinggi, kesulitan dalam menerapkan ketebalan variabel, dan investasi yang diperlukan untuk peralatan senjata.

Lapisan papan tundish

Tak lama setelah pengenalan pengecoran kontinu, disadari bahwa beberapa jenis lapisan sekali pakai diperlukan untuk mengurangi biaya refraktori dan meningkatkan insulasi termal. Batu bata dan produk senjata konvensional tidak dapat diandalkan dan tidak memberikan insulasi termal. Pengenalan papan tundish kepadatan rendah, sekali pakai, pra-bentuk dan pra-perawatan pada pertengahan 1970-an menawarkan insulasi termal yang baik dan konsumsi refraktori yang rendah. Namun pelapis papan tundish memiliki kelemahan yaitu tenaga kerja yang lebih tinggi dan waktu yang dibutuhkan untuk persiapannya.

Lapisan dengan papan berbasis silika (SiO2) ini telah menjadi populer di area di mana biaya tenaga kerja rendah dan teknologi aplikasi tidak tersedia. Popularitas lapisan papan tundish juga karena biayanya yang rendah, tidak perlu investasi peralatan, dan mudah didesull. Penggunaan papan berbasis SiO2 hanya memungkinkan latihan start dingin. Selama 1980-an papan berbasis magnesit (MgO) diperkenalkan untuk memenuhi persyaratan pra-panas untuk praktik mulai panas yang diperlukan untuk pertimbangan hidrogen rendah dalam pembuatan baja berkualitas paduan tinggi. Papan berbasis SiO2 digunakan untuk baja ringan dan papan MgO untuk baja khusus dan untuk baja dengan kandungan kalsium tinggi. Alasannya karena silika diserang oleh kapur, alumina, dan oksida besi yang ada di baja.

Keuntungan dari lapisan papan tundish termasuk persediaan tundish yang lebih sedikit, pengambilan hidrogen rendah jika papan dengan start panas, bentuk lapisan yang seragam, tidak perlu pengawetan, insulasi yang baik, kemungkinan start dingin dan karenanya penghematan energi, deskulling lebih mudah, kebutuhan energi yang rendah, tidak perlu investasi peralatan, risiko pencucian rendah, dan lingkungan kerja yang lebih baik.

Kerugian dari lapisan papan tundish termasuk adanya sambungan, backing pasir, bahaya pengambilan hidrogen jika start dingin, padat karya, kebutuhan inventaris tinggi, masalah penanganan/kerusakan, dan biaya tinggi jika papan berbasis magnesit.

Lapisan tundish yang bisa disemprotkan

Lapisan tundish yang dapat disemprotkan pertama kali dikembangkan pada tahun 1982 dan digunakan secara luas sejak paruh akhir tahun 1980-an. Saat ini digunakan di lebih dari 50% tundish di seluruh dunia. Jenis lapisan ini berhasil menggabungkan banyak keuntungan dari lapisan papan tundish dan lapisan gunnable, sambil menghilangkan kerugian seperti – sambungan, backing pasir, kerugian rebound, masalah debu, dan insulasi yang buruk, dll. Kualitas lapisan tergantung pada keterampilan operasi semprot dan peralatan pengeringan.

Dalam lapisan tundish yang dapat disemprotkan, bubur bahan tahan api yang kental dicampur secara menyeluruh dan diangkut dan diendapkan ke tundish setelah diatomisasi dengan udara terkompresi. Bahan refraktori yang digunakan terutama MgO dan SiO2. Kandungan MgO biasanya berkisar antara 70% sampai 90% dengan persentase keseimbangan SiO2. Untuk durasi yang lebih lama dari urutan casting jumlah MgO yang lebih tinggi bersama dengan ketebalan lapisan yang lebih tinggi diperlukan. Operasi pelapisan juga dapat dilakukan dengan sistem aplikasi robot.

Karena pencampuran homogen dilakukan di lapisan ini sebelum produk diterapkan, penggabungan aditif kimia khusus dimungkinkan yang membantu meningkatkan sifat stabilitas termal lapisan dan memberikan fleksibilitas yang baik. Untuk ikatan kimia dalam massa yang disemprotkan, diperlukan pemanasan awal sekitar 1000 derajat C.

Lapisan tundish yang dapat disemprotkan memiliki keuntungan signifikan dari kepadatan lapisan yang lebih rendah dan kontrol ketebalan lapisan yang lebih baik jika dibandingkan dengan lapisan gunnable. Dalam jenis lapisan ini biasanya serat dan bahan kimia lainnya ditambahkan ke massa tahan api. Lapisan tersebut dipanaskan terlebih dahulu untuk tundish start panas, atau dibiarkan dingin hingga suhu kamar dan dianggap sebagai tundish start dingin. Integritas lapisan harus dipastikan selama perawatan dan ini membutuhkan deposit bahan lapisan pada lapisan permanen tundish setelah suhunya lebih rendah dari 100 derajat C. Proses basah menggunakan hingga 30% air dan dengan adanya selang dan tumpahan -overs, proses menciptakan masalah kesehatan dan keselamatan kerja.

Keuntungan dari lapisan tundish yang dapat disemprotkan termasuk risiko pengambilan hidrogen yang rendah, tidak adanya sambungan, persediaan yang lebih rendah, intensitas tenaga kerja yang lebih rendah, mudah diurai, sifat insulasi yang baik, kemungkinan start dingin, dan ketebalan lapisan yang dapat dikontrol.

Kerugian pelapisan meliputi kebutuhan investasi peralatan, kebutuhan perawatan intensif, dan risiko pencucian sedang.

Lapisan tundish kering

Lapisan tundish kering dikembangkan bersamaan dengan lapisan tundish yang dapat disemprotkan. Namun, tingginya harga bubuk resin fenolik dan masalah kesehatan dan keselamatan yang terkait telah mengakibatkan lapisan tundish kering hanya digunakan di beberapa pabrik baja. Baru-baru ini sistem pengikat bebas resin (pengikat natrium silikat, atau pengikat glukosa) telah menghilangkan masalah kesehatan dan keselamatan apa pun dan sebagai tambahan, produk tundish kering generasi kedua telah diperkenalkan dengan waktu persiapan tundish yang berkurang secara signifikan.

Proses pelapisan tundish kering berbeda dari proses pelapisan lainnya karena diaplikasikan dalam bentuk bubuk kering dan tidak memerlukan penambahan air. Biasanya lapisan ini menggunakan ikatan resin. Resin yang ditambahkan diaktifkan dengan menerapkan sedikit panas. Pembentukan lapisan dilakukan dengan menggunakan bekas dan memberi makan bubuk kering di celah antara lapisan permanen dan yang pertama. Pengaturan pengeringan khusus diperlukan untuk mengeringkan massa ini pada suhu sekitar 300 derajat C selama 24 jam untuk mengembangkan polimerisasi resin yang memberikan kekuatan padanya. Untuk aktivasi resin untuk mengembangkan ikatan udara panas di sekitar 400 derajat C diperlukan.

Kebutuhan getaran bubuk kering tergantung pada produk yang digunakan. Lapisan tundish kering memiliki insulasi yang relatif lebih rendah karena kepadatannya yang lebih tinggi. Itu membutuhkan layanan derek teluk tundish untuk pemasangannya. Dalam kasus lapisan kering karena tidak ada air yang digunakan, tidak ada adhesi langsung ke lapisan tundish permanen. Ini membantu dalam deskulling yang baik dan memperpanjang umur lapisan tundish.

Salah satu keunggulan lapisan tundish kering adalah memastikan pengambilan hidrogen yang lambat pada baja karena tidak memerlukan air untuk aplikasi. Sekitar 0,7- 0,9 ppm pengambilan hidrogen dilaporkan dibandingkan dengan 1,8 – 2,4 ppm pada lapisan tundish yang dapat disemprotkan. Hasil akhir yang halus pada lapisan kering dan kemampuan untuk secara konsisten mereproduksi geometri lapisan menawarkan peningkatan kualitas baja dan ketahanan erosi yang lebih baik yang menghasilkan potensi untuk meningkatkan panjang urutan. Karena jenis produk ini adalah bubuk yang mengalir bebas, peralatan pemasangan relatif sederhana dan mudah dirawat. Keuntungan lain dari lapisan kering adalah lapisan monolitik, persediaan lebih rendah, lebih sedikit tenaga kerja, waktu persiapan tundish yang lebih rendah, risiko pencucian yang lebih rendah, mudah dideskripsi karena tidak ada adhesi langsung ke lapisan permanen, aplikasi ramah lingkungan, kemungkinan urutan panjang, dan pemasangan yang mudah dan cepat.

Kerugian dari lapisan termasuk investasi yang tinggi yang dibutuhkan, insulasi yang lebih rendah dan ketergantungan pada derek toko.