Pemeliharaan &Urutan Pencegahan

Bagaimana Anda tahu kapan peralatan Anda perlu dirawat? Apakah Anda memercayai naluri Anda atau mengikuti rekomendasi pabrikan? Atau mungkin menunggu sampai rusak...?

Di sini, kami membahas beberapa pemicu perawatan yang akan membantu Anda memperbaiki, daripada menurunkan seluruh peralatan. Sebelum kita masuk, mari kita lihat berbagai jenis perawatan.

Jenis Pemeliharaan Peralatan

Ada empat jenis strategi perawatan yang diterapkan untuk perawatan peralatan. Setiap strategi dibedakan dari yang lain berdasarkan tugas yang terlibat.

Pemeliharaan Reaktif dilakukan setelah mesin mogok untuk mengembalikannya ke kondisi kerja.

Pemeliharaan preventif bertujuan untuk memastikan peralatan mempertahankan tingkat fungsionalitas dengan inspeksi yang dilakukan secara teratur. Pemeliharaan preventif melibatkan tugas-tugas seperti inspeksi visual, pelumasan, pembersihan, dll.

Jenis perawatan ini membutuhkan pengetahuan yang konstan tentang status peralatan dan kapasitas operasionalnya. Nilai variabel yang teridentifikasi memungkinkan Anda menentukan tingkat kinerja mesin dan memantau kegagalan di masa mendatang untuk merencanakan pemeliharaan sebelum kegagalan terjadi.

Pemeliharaan Pencegahan

Pemeliharaan preventif pada dasarnya dilakukan untuk mengurangi kemungkinan kegagalan peralatan, memastikan bahwa setiap peralatan menerima perawatan yang konsisten untuk mencegah kerusakan yang mahal dan tidak terduga.

Sementara beberapa perusahaan memilih pemeliharaan reaktif; di mana suatu peralatan diperbaiki hanya setelah kegagalan, pemeliharaan preventif seringkali lebih murah. Hal ini karena menghemat perusahaan Anda dari biaya yang timbul dari kegagalan peralatan yang tidak direncanakan seperti;

- Produksi yang hilang

- Pengiriman dipercepat

- Lembur

- Harapan masa pakai peralatan lebih pendek

- Meningkatkan waktu henti

- Masalah keamanan

Untuk pemeliharaan preventif, pemeliharaan diatur berdasarkan jadwal yang sering direkomendasikan oleh pabrikan peralatan. Baca selengkapnya cara membuat Rencana Pemeliharaan Pencegahan.

Sebagai alternatif, pemeliharaan preventif dapat diatur berdasarkan pemicu pemeliharaan, yang merupakan indikator yang mengingatkan karyawan tentang perlunya pemeliharaan. CMMS (Sistem Manajemen Pemeliharaan Terkomputerisasi) akan memungkinkan Anda memantau status peralatan dan memberi tahu Anda saat pemeliharaan diperlukan berdasarkan rangkaian pemicu.

CMMS, kadang-kadang disebut sebagai Enterprise Asset Management (EAM), dirancang untuk membuat manajemen pemeliharaan lebih mudah. CMMS memungkinkan organisasi untuk melacak perintah kerja, menghasilkan laporan yang tepat waktu dan akurat yang membantu mereka menentukan mesin mana yang memerlukan pemeliharaan preventif.

Selain itu, perangkat lunak CMMS juga memungkinkan teknisi untuk memprioritaskan tugas yang terlibat dalam perintah kerja mereka dengan benar, mengidentifikasi dan menangani pekerjaan pemeliharaan yang paling penting sesegera mungkin.

Berbagai jenis solusi CMMS menawarkan berbagai jenis sistem. Perangkat lunak CMMS atau EAM terbaik adalah yang memungkinkan pengguna menyelesaikan tugas pemeliharaan dengan lebih efektif dan tepat waktu, sehingga mengurangi biaya yang dikeluarkan.

Keuntungan lain dari penerapan CMMS meliputi;

- Manajemen perintah kerja yang disempurnakan

- Meningkatkan masa pakai peralatan

- Peningkatan pengelolaan inventaris

- Mengurangi waktu henti dan meningkatkan produktivitas

- Memungkinkan Anda membuat keputusan pemeliharaan berbasis data

- Memungkinkan Anda memenuhi standar keselamatan dan kepatuhan

- Meningkatkan keandalan aset

- Memberi Anda wawasan yang lebih baik tentang operasi

- Memungkinkan Anda menghemat waktu tenaga kerja

Menerapkan perangkat lunak CMMS sangat membantu dalam memastikan program pemeliharaan preventif Anda seefektif mungkin. Namun, untuk operasi perawatan yang lebih efektif, pertimbangkan untuk menerapkan berbagai jenis strategi perawatan selama siklus hidup peralatan Anda.

Untuk menentukan jenis strategi pemeliharaan yang akan diterapkan, identifikasi apakah;

- Aset sangat penting untuk operasi bisnis

- Kontribusi keselamatan sangat penting

- Bisnis akan terganggu jika aset rusak

- Perbaikan atau penggantian aset akan memakan banyak biaya

Urutan Pemeliharaan

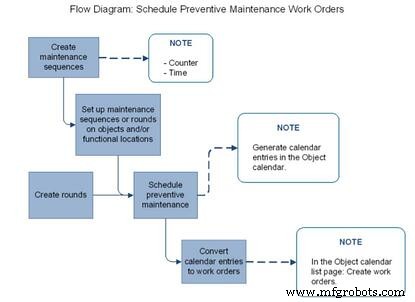

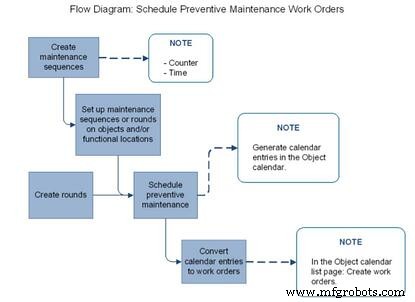

Pemeliharaan preventif adalah disiplin yang melibatkan pekerjaan pemeliharaan terencana, misalnya, servis berkala, kalibrasi, dan inspeksi. Anda dapat membuat urutan pemeliharaan dan mengaturnya pada objek atau lokasi fungsional. Selain itu, Anda dapat membaca registrasi loket (jam produksi atau kuantitas yang diproduksi) pada peralatan Anda dan selanjutnya membuat catatan registrasi loket pada objek tersebut. Registrasi penghitung digunakan dalam penjadwalan pemeliharaan preventif dan reaktif.

Urutan perawatan dapat diatur pada objek atau lokasi fungsional. Alih-alih menyiapkan urutan pemeliharaan pada objek, Anda dapat membuat putaran yang menyertakan beberapa objek yang Anda perlukan untuk melakukan jenis pekerjaan pemeliharaan terkait dalam rutinitas kerja yang sama. Urutan perawatan digunakan untuk perawatan preventif dan reaktif pada objek individu. Putaran digunakan untuk pemeliharaan preventif pada grup atau sekumpulan objek.

Urutan pemeliharaan menentukan kapan pekerjaan pemeliharaan preventif yang direncanakan sebelumnya harus dilakukan pada suatu objek. Urutan pemeliharaan dapat terkait dengan objek, tipe objek, lokasi fungsional, atau tipe lokasi fungsional. Ada dua jenis urutan perawatan:

Pemicu waktu

Di sini, pemeliharaan suatu peralatan dijadwalkan berdasarkan jadwal yang ditentukan. Ketika waktunya tiba, teknisi akan diberitahu, dan perintah kerja selesai.

Pemicu waktu adalah bagian dari pemeliharaan preventif, prediktif, dan berbasis kondisi. Penjadwalan tugas pemeliharaan rutin memastikan bahwa peralatan berfungsi sesuai kebutuhan dan juga memungkinkan Anda untuk mengidentifikasi masalah sejak dini sebelum menyebabkan kerusakan peralatan yang mahal.

Di Dynaway EAM, urutan pemeliharaan menentukan kapan pekerjaan pemeliharaan preventif yang direncanakan sebelumnya

akan dilakukan pada suatu objek. Urutan pemeliharaan dapat terkait dengan objek, tipe objek, lokasi fungsional, atau tipe lokasi fungsional. Contoh urutan pemeliharaan preventif jenis "Waktu" adalah "Berulang dari tanggal mulai", "Berulang dari perintah kerja terakhir", dan "Terkait dari perintah kerja terakhir" (diulang setelah setiap perintah kerja selesai).

Pemicu balasan

Pemicu penghitung terjadi ketika perawatan pada peralatan dilakukan setelah berfungsi pada output tertentu. Ketika aset memenuhi titik penggunaan yang telah ditentukan, itu memicu perintah kerja pemeliharaan. Pemicu semacam ini merupakan indikasi lain dari pemeliharaan prediktif, berbasis kondisi, atau preventif. Pemicu penggunaan paling cocok untuk peralatan yang digunakan secara tidak teratur atau berat, penting untuk produksi, dan memiliki tingkat kegagalan berbasis penggunaan yang dapat dideteksi. Contoh Counter Trigger yang baik adalah belt perlu diperiksa setelah 100 jam produksi.

Contoh urutan perawatan reaktif di Dynaway EAM tipe "Penghitung" adalah "Setelah tercapai di atas" (validasi terhadap batas atas) dan "Sekali tercapai di bawah" (validasi terhadap batas bawah).

Pemicu Kerusakan

Dengan menggunakan sensor IoT dan urutan penghitung, Anda dapat mengatur kondisi spesifik yang akan menentukan apakah peralatan mati. Saat sebuah peralatan rusak, perintah kerja diberikan kepada pekerja dan upaya pemeliharaan dilakukan untuk memperbaiki masalah dan membuat peralatan beroperasi. Jenis pemeliharaan yang menggunakan pemicu kerusakan meliputi pemeliharaan reaktif, run-to-failure, dan korektif.

Sementara pemeliharaan tidak dilakukan saat menggunakan pemicu semacam ini, masih ada rencana untuk menangani kerusakan jika terjadi.

Pemicu kerusakan umumnya ditujukan untuk aset yang tidak penting bagi operasi bisnis atau aset yang dapat diperbaiki atau diganti dengan cepat dengan biaya minimal.

Pemicu kondisi

Pemicu kondisi meninjau bagaimana aset beroperasi; ketika suatu aset tidak berfungsi sebagaimana mestinya, itu bisa menjadi tanda kegagalan yang akan datang. Saat kondisi seperti panas berlebih ditemukan, perintah kerja dipicu untuk mengatasi penyebab kondisi dan memperbaikinya.

Jika aset tidak berfungsi dengan benar, memperingatkan teknisi memungkinkan aset diperiksa, diperbaiki, dan dikembalikan ke pengoperasian standar. Kondisi peralatan pelacak dapat berkisar dari inspeksi visual hingga sarana teknis seperti analisis getaran.

Pastikan Anda menyelesaikan semua langkah!

Lanjutkan membaca:Semua yang perlu Anda ketahui tentang Pemeliharaan Pencegahan