Manfaat utama dari perangkat lunak pemeliharaan preventif

Pemeliharaan sangat penting untuk operasi jangka panjang yang stabil dari setiap pabrik, lokasi industri, atau organisasi serupa lainnya. Sejauh peralatan dan mesin saat ini telah datang, mereka tetap menghadapi ancaman penurunan dan pemusnahan yang sama dari waktu ke waktu yang selalu mereka miliki:Satu-satunya perbedaan nyata antara dulu dan sekarang adalah bahwa perbaikan dalam pembuatan komponen dan bahan mentah — dan kemajuan dalam metode pemeliharaan — telah membantu memperpanjang siklus hidup suku cadang, mesin, dan sistem secara keseluruhan.

Pemeliharaan preventif (PM) adalah salah satu strategi pemeliharaan modern yang paling efektif, menawarkan keunggulan berbeda dibandingkan metode yang kurang teliti dan lebih mendasar. Hari ini, kita akan menyelami secara mendalam prinsip-prinsip penting dari program pemeliharaan preventif, sambil juga melihat secara dekat atribut terbaik dari perangkat lunak pemeliharaan yang paling sesuai untuk kerangka kerja pencegahan.

Apa itu pemeliharaan preventif (dan mengapa itu penting)?

Pemeliharaan preventif adalah bentuk pemeliharaan proaktif — misalnya, melakukan perbaikan sebelum suatu peralatan mengalami malfungsi atau menunjukkan masalah penting — yang dilakukan secara teratur pada interval yang telah ditentukan untuk mencegah kegagalan aset dan waktu henti yang tidak direncanakan. Dengan demikian, program pemeliharaan preventif adalah bagian penting dari pemeliharaan aset bisnis apa pun karena memastikan kinerja peralatan yang optimal dalam jangka panjang. Faktanya, merawat kesehatan aset vital perusahaan Anda dengan benar dapat membantu tidak hanya mengurangi biaya pemeliharaan peralatan, tetapi juga membantu mengurangi pengeluaran bottom-line yang lebih umum untuk organisasi Anda.

Jika bisnis Anda telah mengandalkan pemeliharaan reaktif untuk peralatan Anda dan hanya berusaha memperbaiki atau mengganti setelah kegagalan atau malfungsi yang signifikan, mungkin ada baiknya waktu Anda untuk mempertimbangkan beralih ke strategi pemeliharaan preventif. Meskipun model reaktif kadang-kadang disebut-sebut karena penghematan biayanya karena biaya yang terkait dengan penerapan kerangka kerja pencegahan dan karena biaya perawatan langsung yang lebih rendah, hanya mengandalkan perawatan berbasis kebutuhan kemungkinan dapat berarti bahwa perbaikan atau penggantian yang mahal menambah lebih banyak lagi. daripada biaya pemeliharaan model pencegahan.

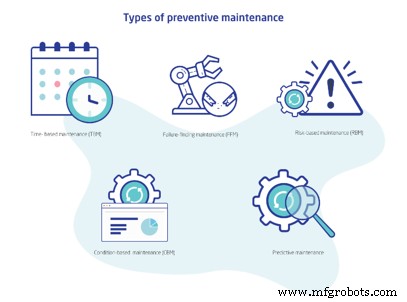

Apa saja jenis perawatan preventif utama?

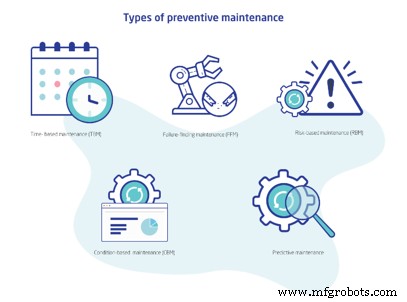

Menurut Road to Reliability, ada lima jenis strategi pemeliharaan yang berbeda yang berada di bawah payung pemeliharaan preventif.

- Pemeliharaan berbasis waktu (TBM): Jika mengikuti strategi ini, anggota tim pemeliharaan organisasi Anda akan memperbarui atau mengganti komponen, perangkat, atau peralatan tertentu pada interval tertentu yang ditentukan oleh jadwal tetap. Tidak masalah apakah item yang dipermasalahkan benar-benar perlu diperbaiki atau diganti — jadwal dimaksudkan untuk diikuti hingga surat itu. (Agar adil, penjadwalan biasanya dirumuskan dengan mempertimbangkan siklus hidup komponen dan peralatan, tetapi masih merupakan ilmu yang tidak pasti.)

- Pemeliharaan penemuan kegagalan (FFM): FFM adalah cabang khusus pohon PM. Ini melibatkan pelacakan kegagalan yang mempengaruhi komponen pelindung seperti pemancar perjalanan atau katup pengaman tekanan. Anda tidak akan tahu bahwa mereka telah gagal sampai masalah yang seharusnya mereka perbaiki tidak dikurangi (mengakibatkan kegagalan lain yang terpisah). FFM dilakukan sesuai dengan jadwal tetap yang dapat ditentukan melalui analisis risiko atau metode lain yang serupa.

- Pemeliharaan berbasis risiko (RBM): Analisis risiko memainkan peran penting dalam aspek bisnis yang tak terhitung jumlahnya, jadi tidak mengherankan jika ia menemukan jalannya ke dalam prinsip inti operasi pemeliharaan preventif. Dalam variasi PM ini, peralatan yang memiliki risiko kegagalan tinggi dan menimbulkan konsekuensi paling parah ketika kegagalan itu terjadi akan diperiksa dan dirawat lebih sering daripada mesin, perangkat, atau komponen lainnya. Sebaliknya, peralatan berisiko rendah dipelihara dengan frekuensi yang jauh lebih sedikit. Menggunakan risiko dasar =kemungkinan x persamaan konsekuensi serta metodologi lain yang lebih spesifik, RBM berfungsi sebagai bentuk layanan pemeliharaan preventif yang ekonomis.

- Pemeliharaan berbasis kondisi (CBM): Jenis aktivitas pemeliharaan ini berlangsung pada interval yang bervariasi — khususnya, ini terjadi berdasarkan kesehatan terukur dari setiap peralatan atau aset penting lainnya. Seorang teknisi pemeliharaan tidak perlu mencari masalah yang jelas, tetapi mungkin berfokus pada tanda-tanda kesusahan yang tidak kentara:hal-hal yang tidak banyak sekarang tetapi dapat dengan cepat berubah menjadi masalah serius. CBM terkadang dapat diimplementasikan bersama dengan sensor dan pengukur yang terhubung ke internet of things industri (IIoT). Tujuannya adalah untuk meminimalkan waktu henti dan mengurangi biaya yang terkait dengan perbaikan atau penggantian penuh setelah kegagalan peralatan bencana.

- Pemeliharaan prediktif: Iterasi pemeliharaan preventif ini merupakan putaran dari CBM, dengan dimensi tambahan dari kerangka kerja pembelajaran mesin yang ditemukan dalam penerapan kecerdasan buatan paling canggih. Karena AI masih sangat dalam tahap awal, pemeliharaan prediktif bukanlah varian paling umum dari keluarga pencegahan, tetapi itu pasti bisa berubah dalam waktu yang tidak terlalu lama. (Banyak jenis perangkat lunak pemeliharaan preventif memiliki fitur otomatisasi canggih; hanya masalah waktu sebelum otomatisasi itu menjadi jenis AI.)

Semua variasi pemeliharaan preventif ini dapat bermanfaat. Namun Anda harus memikirkan dengan hati-hati tentang mana yang terbaik untuk situasi unik Anda, daripada hanya memilih jenis dengan fasilitas yang paling jelas.

Apa manfaat pemeliharaan preventif?

Strategi pemeliharaan yang proaktif dan preventif dengan cara yang paling ideal menawarkan terlalu banyak manfaat untuk dihitung baris demi baris dalam daftar sederhana — jadi kami berfokus pada enam faktor luas yang dapat menggantikan banyak faktor lainnya.

1. Membantu mencegah perlunya perbaikan besar

Menerapkan pemeliharaan preventif dapat secara signifikan membantu upaya Anda untuk mencegah perlunya perbaikan besar sebelum waktunya. Dengan menggunakan program perangkat lunak seperti sistem manajemen pemeliharaan terkomputerisasi, jadwal pemeliharaan preventif rutin akan menyebabkan lebih sedikit operasi pemeliharaan besar pada peralatan Anda. Faktanya adalah:Semua kesalahan dan kegagalan kecil yang ditemukan pada peralatan dan aset lainnya akan menjadi lebih buruk dari waktu ke waktu — ini adalah fisika sederhana, sungguh — dan semakin lama suatu masalah tidak diperbaiki, semakin banyak kerusakan yang dapat ditimbulkannya.

Mengandalkan perawatan reaktif, sebagai lawan dari model pencegahan, akan menghasilkan perawatan yang lebih jarang dilakukan. Hal ini dapat menciptakan penghematan yang berguna dalam jangka pendek. Namun, melakukan hal itu kemungkinan juga akan mengakibatkan peralatan Anda mogok dan membutuhkan perbaikan yang mahal dan rumit. Ini bisa sangat membuat frustrasi jika peralatan Anda gagal hanya untuk mengetahui bahwa apa yang seharusnya membutuhkan perbaikan sederhana sebulan yang lalu sekarang menjadi masalah signifikan yang membutuhkan intervensi segera. Pemeliharaan preventif memungkinkan Anda mengatasi masalah kecil dari waktu ke waktu, yang pada gilirannya dapat membantu mencegah masalah besar dan membuat pemeliharaan lebih murah — dan lebih mudah ditangani — dalam jangka panjang.

2. Memperpanjang umur aset

Ketika peralatan diabaikan dan tidak dirawat dengan baik, ini secara drastis mengurangi masa pakainya. Sementara beberapa orang akan mengabaikan perawatan yang tepat dengan berpikir bahwa mereka menghemat uang, sebenarnya itu dapat dengan mudah memiliki efek sebaliknya. Waktu dan uang yang Anda investasikan untuk memelihara peralatan Anda akan memperpanjang masa pakainya, dan bahwa menghemat banyak uang dalam jangka panjang dengan membatasi berapa kali Anda harus mengeluarkan dana untuk perbaikan atau penggantian.

3. Kurangi biaya pemeliharaan

Ada kesalahpahaman yang serius tentang pemeliharaan preventif:yaitu, bahwa itu akan menghabiskan lebih banyak uang daripada nilai tindakan korektif. Faktanya, pemeliharaan preventif proaktif umumnya memiliki efek sebaliknya:Menangkap masalah kecil sebelum berubah menjadi masalah besar dapat menghemat biaya perbaikan besar di masa mendatang, yang berpotensi menurunkan biaya pemeliharaan peralatan secara keseluruhan. Berinvestasi dalam perawatan dan perbaikan rutin yang murah dapat membantu memastikan bahwa peralatan Anda tidak memerlukan perbaikan yang lebih mahal di masa mendatang atau memerlukan biaya penggantian yang terlalu tinggi. Selain itu, melakukan operasi pemeriksaan pencegahan rutin akan membantu dalam pengoptimalan inventaris Anda, dengan meminimalkan jumlah modal yang dimasukkan ke dalam inventaris peralatan sambil tetap mempertahankan tingkat layanan yang sesuai.

4. Mencegah penundaan

Mengandalkan pemeliharaan reaktif alih-alih berinvestasi dalam rencana pemeliharaan preventif dapat menyebabkan penundaan yang mahal dan pengurangan produktivitas. Jika Anda menunggu sampai aset menunjukkan tanda-tanda masalah atau rusak sama sekali, sebelum Anda melakukan perawatan yang diperlukan, Anda mungkin menemukan bahwa bagian penting dari peralatan menjadi tidak dapat digunakan untuk jangka waktu yang signifikan. Ini dapat berarti penurunan substansial dalam produktivitas, yang dapat mengakibatkan penundaan yang signifikan, kehilangan kontrak, dan penurunan pendapatan. Oleh karena itu, terlepas dari biaya awal yang terlibat dalam menerapkan strategi pemeliharaan preventif, itu tetap harus dilihat sebagai investasi penghematan biaya dalam stabilitas masa depan perusahaan Anda.

5. Tingkatkan Produktivitas

Tidak hanya kerusakan yang tidak terduga dapat menyebabkan penurunan produktivitas, tetapi kurangnya perawatan rutin juga dapat menyebabkan peralatan Anda melambat seiring waktu. Setelah penggunaan terus-menerus, semua peralatan dan perangkat akan mulai menurun fungsinya, membuatnya kurang efisien dan lebih tidak dapat diandalkan. Meskipun kerusakan biasanya berlangsung cukup lambat sehingga Anda tidak akan segera melihat perubahan signifikan apa pun pada peralatan itu sendiri, akan ada penurunan kinerja atau produksi perangkat lebih cepat daripada nanti.

Banyak dari kerusakan ini dapat dihindari dengan berinvestasi dalam rencana pemeliharaan preventif yang tepat. Dengan merawat peralatan dengan benar, Anda dapat memperlambat laju kerusakan dan membantu memaksimalkan produktivitas setiap aset yang Anda miliki.

6. Tingkatkan Keamanan

Kegagalan dan malfungsi peralatan dapat menyebabkan tidak hanya perbaikan yang mahal tetapi juga masalah keselamatan yang dapat membahayakan Anda atau karyawan Anda. Misalnya, jika selang aus yang memompa bahan berbahaya tiba-tiba gagal, ini dapat melukai operator di sekitar secara serius. Ini tidak hanya akan menyebabkan kerusakan fasilitas dan menghentikan produksi, tetapi juga dapat membuat Anda bertanggung jawab dalam tuntutan hukum yang diajukan oleh karyawan kepada Anda karena kelalaian Anda. Oleh karena itu, pemeliharaan preventif merupakan kebutuhan untuk membantu memastikan keamanan dan efisiensi lingkungan kerja Anda.

Apa kekurangan pemeliharaan preventif?

Strategi pencegahan bisa datang dengan kekurangannya. Biasanya akan lebih mahal untuk menerapkan pemeliharaan preventif sebagai strategi inti daripada memiliki protokol pemeliharaan reaktif di bagian belakang burner yang hanya aktif jika terjadi kesalahan. Ini terutama benar jika Anda membayar jaringan canggih dari sensor berkemampuan IIoT dan komponen serupa untuk membuat kebijakan pemeliharaan berbasis kondisi. Selain itu, strategi pencegahan yang diterapkan menurut model penemuan waktu atau kegagalan mungkin tidak sesuai untuk semua organisasi, dan mengelola perintah kerja pemeliharaan preventif mungkin cukup memakan waktu.

Namun, semua yang telah kita lalui di bagian sebelumnya harus menjadi ringkasan yang efektif dari manfaat pemeliharaan preventif, terutama berbeda dengan pemeliharaan reaktif atau korektif. Setiap investasi jangka pendek yang curam akan sepadan dengan keuntungan jangka panjangnya.

Siapa yang harus menggunakan pemeliharaan preventif?

Mengadopsi strategi pemeliharaan preventif akan sangat sesuai untuk setiap organisasi yang harus memenuhi banyak persyaratan peraturan yang ketat. Hampir setiap perusahaan manufaktur berat termasuk dalam kategori ini, seperti halnya bisnis energi dan petrokimia, rumah sakit, perusahaan konstruksi perkotaan, dan organisasi berbasis fasilitas lainnya yang akan mengalami waktu henti tak terjadwal dan hilangnya pendapatan.

Menurut studi terbaru oleh ServiceMax , lebih dari 80% dari 600+ perusahaan yang menanggapi upaya penelitian mengatakan bahwa mereka mengalami waktu henti yang tidak terduga akibat kegagalan peralatan selama tiga tahun terakhir. Mungkin itu tidak berlaku untuk organisasi Anda, tetapi bagaimanapun juga, masalah semacam ini jauh lebih umum daripada yang Anda kira.

Bagaimana Anda dapat merencanakan strategi pemeliharaan preventif?

Pertanyaan seperti ini memiliki jawaban yang tak terhitung banyaknya. Pada tahap awal, itu akan lebih merupakan masalah menyisihkan waktu untuk tugas pemeliharaan kecil di sana-sini:memperbaiki item yang hanya sedikit tidak berfungsi tetapi menunjukkan tanda-tanda bahwa itu mungkin gagal lebih parah segera, menukar terminal di tempat kerja karyawan dan seterusnya.

Saat Anda maju, Anda dan tim Anda kemungkinan akan melihat lebih banyak peluang untuk memperbaiki atau mengganti masalah utama terlebih dahulu. Namun, merencanakan jadwal pemeliharaan preventif dan menentukan kapan dan apa yang perlu dilakukan bisa sangat sulit. Anda harus melacak data secara manual untuk menentukan kapan servis perlu dilakukan berdasarkan waktu dan data penggunaan.

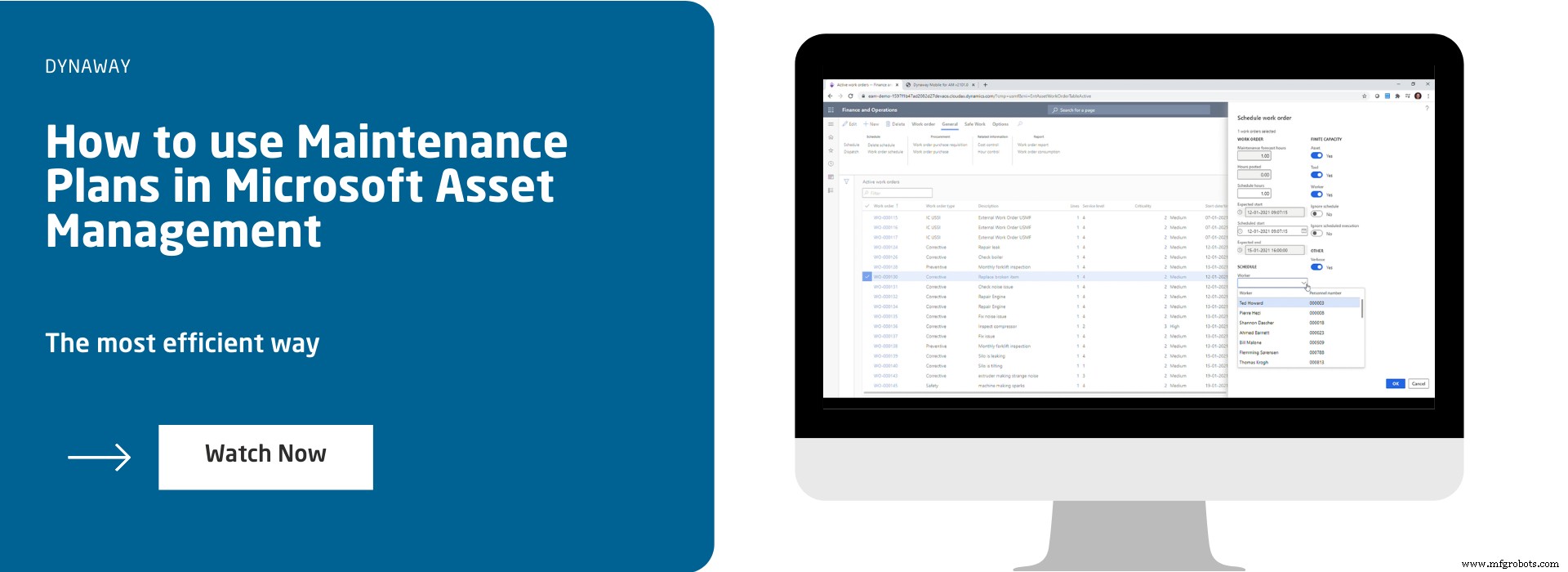

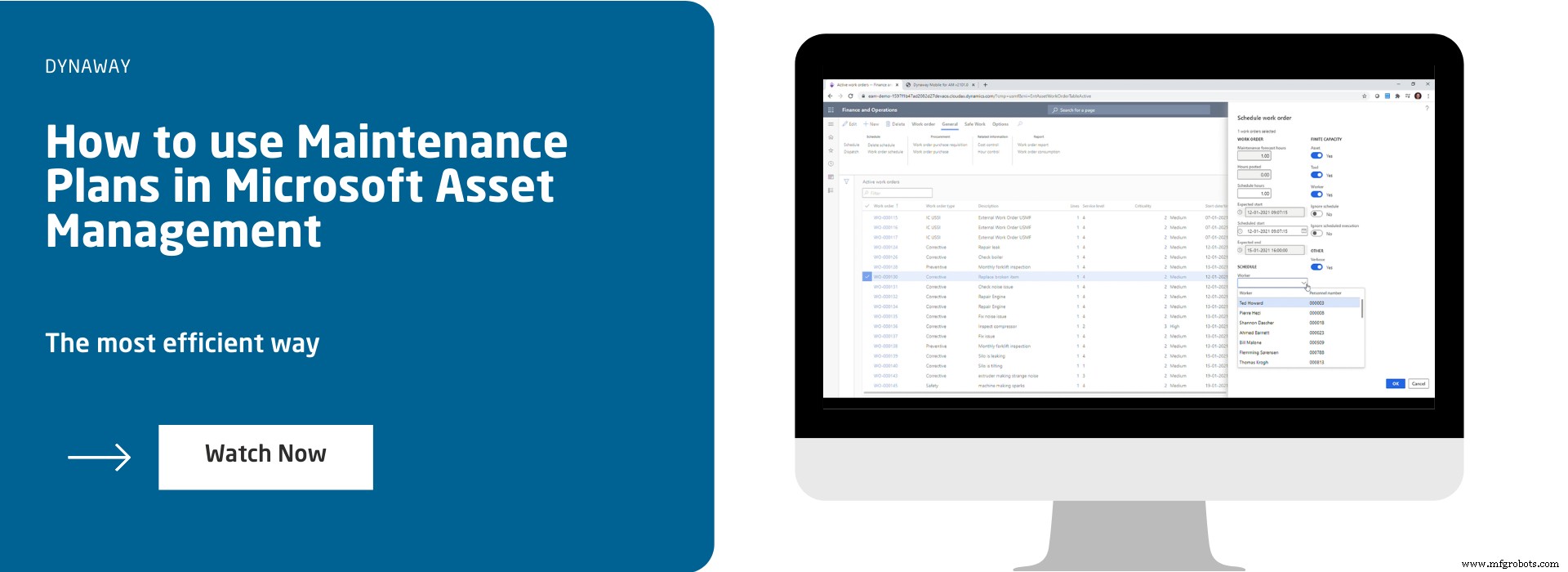

Di sinilah alat manajemen aset perusahaan (EAM) seperti Dynaway terbukti penting:Solusinya dapat membantu Anda merencanakan, melacak, dan mengoptimalkan aktivitas pemeliharaan Anda, dan juga membantu memastikan pemeliharaan dilakukan seperlunya untuk menjaga peralatan tetap berjalan pada tingkat yang optimal. Pada awalnya Anda mungkin terkejut betapa mudahnya membuat tugas sehari-hari untuk Anda, manajer pemeliharaan, dan seluruh tim Anda, tetapi segera itu akan menjadi bagian dari struktur penting organisasi Anda.