Sorotan desain:Beradaptasi dari aditif ke cetakan injeksi

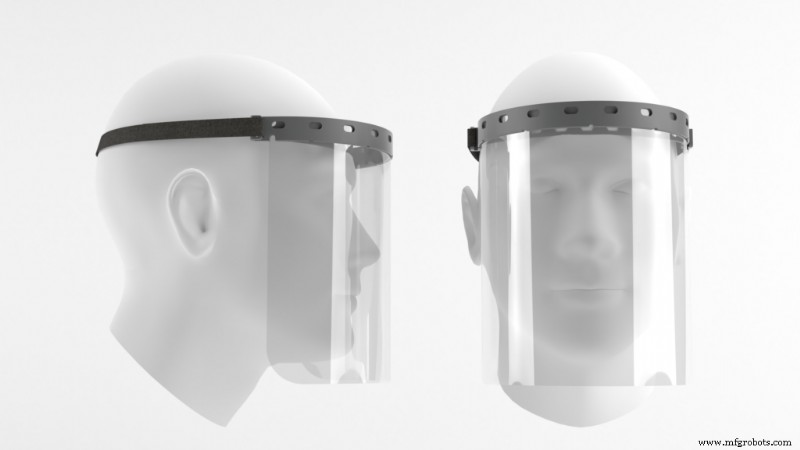

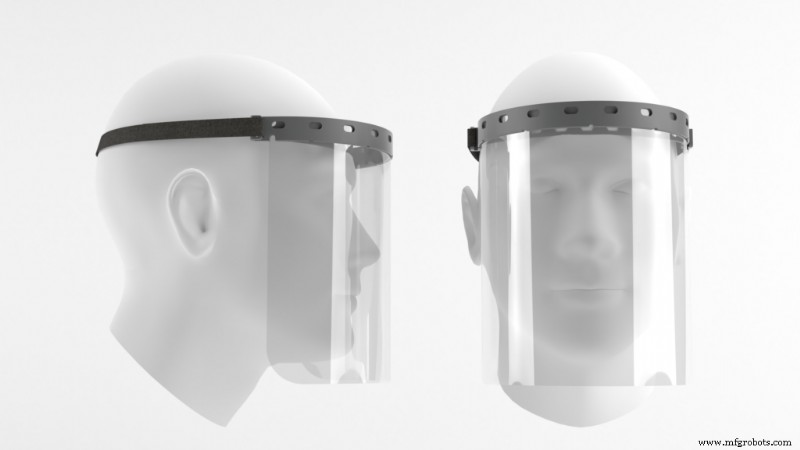

Saat pandemi COVID-19 melanda Amerika Serikat, tim kami di Fast Radius dengan cepat mengubah sebagian besar kemampuan manufaktur aditif kami untuk memproduksi pelindung wajah. Hingga saat ini, kami telah membuat dan mengirimkan ribuan pelindung wajah yang diproduksi secara aditif untuk melindungi pekerja garis depan dari virus corona. Pelindung ini dapat digunakan kembali, sangat tahan lama, mudah dirakit, dan nyaman, tetapi permintaan jauh melebihi kapasitas produksi aditif kami.

Untuk membuat produk kami tersedia untuk lebih banyak orang, kami memutuskan untuk mengalihkan produksi ke cetakan injeksi. Cetakan injeksi membuat pelindung lebih mudah diakses dalam dua hal; memungkinkan kami untuk menghasilkan volume yang jauh lebih tinggi, dan pencetakan injeksi menurunkan biaya produk secara signifikan karena biaya bahan yang lebih rendah dan pembuatan yang lebih cepat.

Dalam pekerjaan kami dengan pelanggan, kami sering menggunakan teknologi aditif untuk memproduksi suku cadang sambil meningkatkan produksi cetakan injeksi. Kisah kami sendiri adalah contoh kuat tentang bagaimana menggunakan teknologi manufaktur digital untuk mendesain ulang produk aditif untuk cetakan injeksi.

Iterasi desain cepat dengan alat simulasi

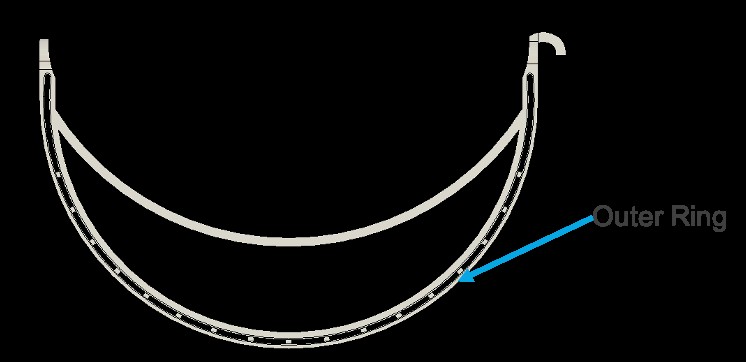

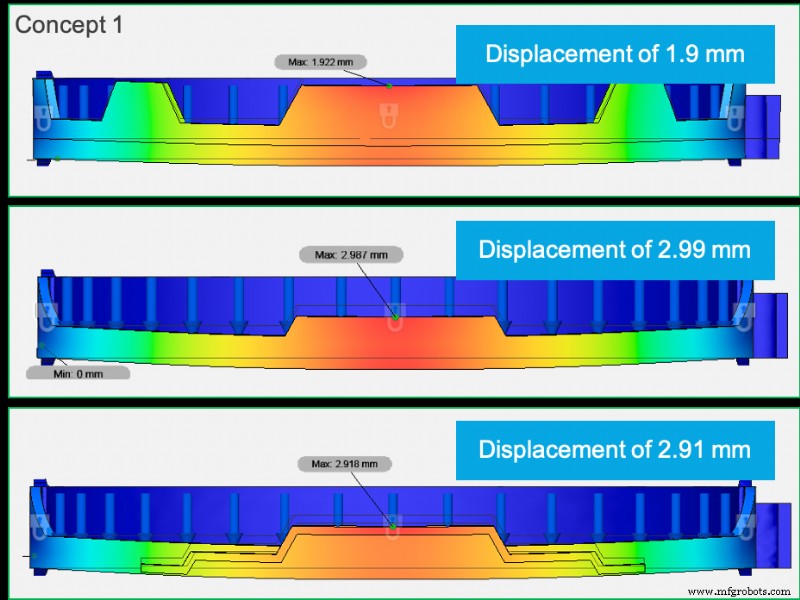

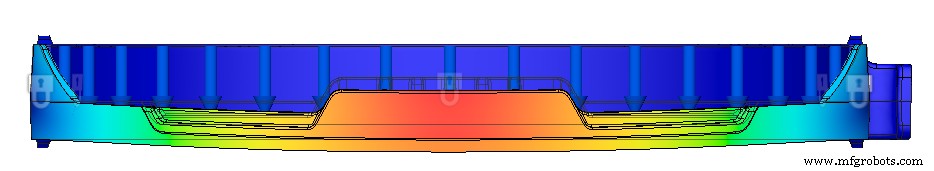

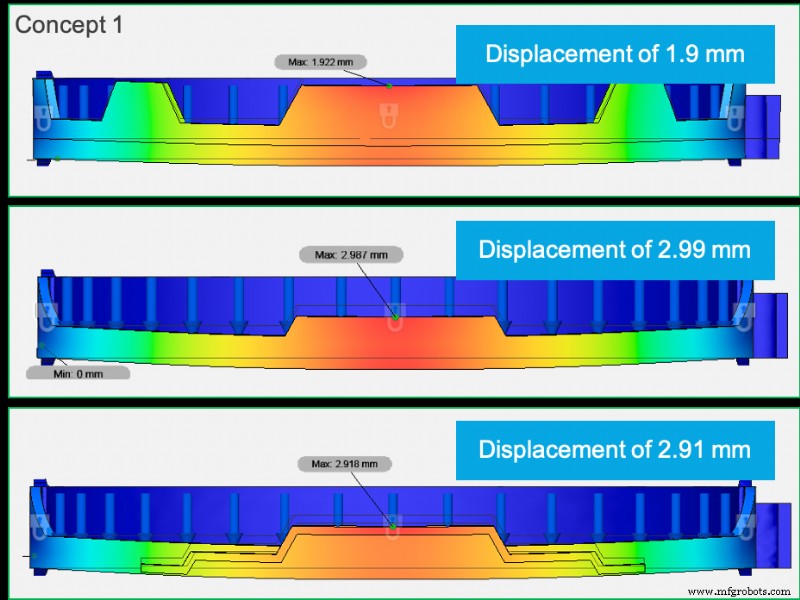

Kami perlu membuat modifikasi yang signifikan pada desain aditif pelindung "halo" (atau ikat kepala) agar cocok untuk cetakan injeksi, sekaligus mempertahankan kinerjanya. Kami tahu bahwa kekakuan harus dioptimalkan untuk mengurangi kondisi baja tipis yang dapat menyebabkan kerusakan pahat selama operasi pencetakan. Karena kami mengetahui kekakuan halo saat ini bekerja dengan baik, kami mensimulasikan perpindahan fluktuatif dari halo aditif dan menggunakan perpindahan itu sebagai tujuan untuk kekakuan desain cetakan injeksi.

Untuk memahami elemen yang berkontribusi terhadap kekakuan, kami menggunakan Analisis Elemen Hingga (FEA) untuk menentukan variabel desain yang menghasilkan hasil yang lebih baik. Kami mengandalkan paket simulasi dalam Autodesk 360, alat yang kami gunakan untuk berbagai tujuan, termasuk desain, analisis, dan simulasi. Kami menguji pola mahkota dan ribbing di bagian depan ring luar. Sementara ribbing menambahkan beberapa kekakuan, kami menemukan bahwa menambahkan ketinggian pada mahkota adalah cara yang lebih efektif untuk meminimalkan perpindahan.

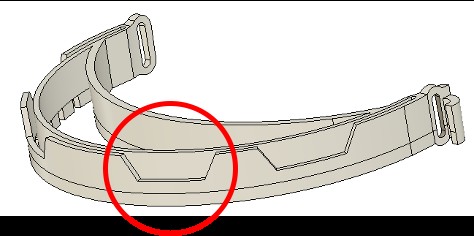

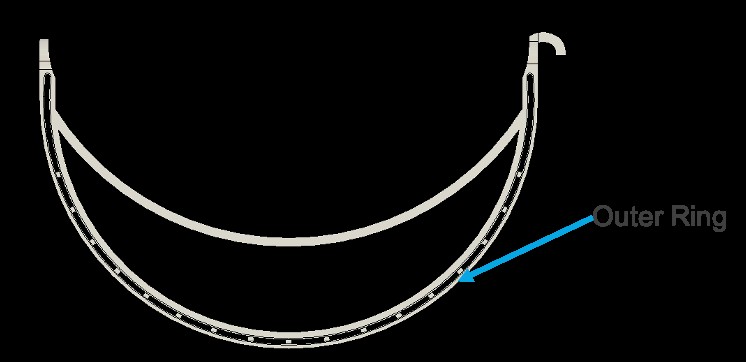

Akan tetapi, menambah tinggi pada kenop dapat menciptakan kondisi pahat yang buruk (baja pahat tipis) antara cincin luar dan tengah. Slot tempat perisai itu sendiri dimasukkan sangat tipis — setipis satu hingga dua milimeter; semakin tinggi bagian di kenop, semakin banyak baja tipis yang dibutuhkan untuk pahat, sehingga kemungkinan besar baja perkakas akan rusak selama operasi pencetakan.

Kami perlu menemukan ketinggian mahkota optimal yang akan mengurangi baja tipis sambil mempertahankan kekakuan di lingkar luar lingkaran halo. Untuk menentukan ini, kami menjalankan 16 simulasi, menyesuaikan desain sedikit untuk meningkatkan kinerja setiap kali. Pada tahap proses desain ini, kami telah memenuhi tujuan kami dan memiliki banyak desain dengan perpindahan yang serupa atau lebih baik daripada halo aditif.

Prototipe cepat dengan HP Multi Jet Fusion (MJF)

Dari konsep yang kami simulasikan, kami memilih tiga untuk dicetak dengan HP MJF, karena itulah teknologi yang kami gunakan untuk menghasilkan halo aditif asli kami. Biasanya, diperlukan waktu tiga hari agar suku cadang MJF cukup dingin untuk dapat digunakan, tetapi tim insinyur manufaktur kami mengemasnya sedemikian rupa sehingga suku cadang kami dapat siap pada hari berikutnya.

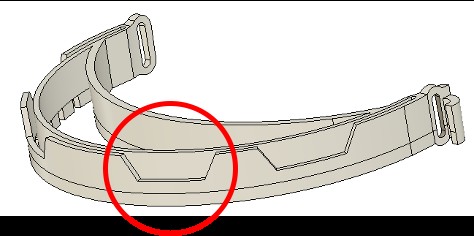

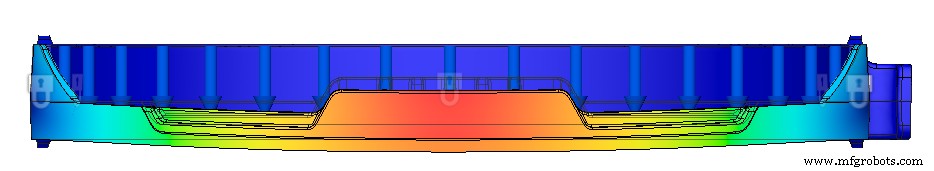

Tim operasi di pabrik Fast Radius Chicago mengenakan tiga konsep lingkaran cahaya dan membandingkannya dengan versi asli yang diproduksi secara aditif untuk membandingkan kenyamanan dan kemudahan perakitan. Konsep 10 (lihat di atas, desain ketiga) menerima perisai yang paling mudah, tetapi mereka menyarankan beberapa modifikasi untuk meningkatkan kenyamanan dan membuat perakitan lebih mudah. Desain yang dihasilkan (lihat di bawah) digunakan untuk memproduksi perkakas cetakan injeksi yang akan membuat versi berikutnya dari halo pelindung wajah kami.

Pada akhirnya, beralih dari manufaktur aditif ke cetakan injeksi akan membuat halo lebih mudah diakses oleh mereka yang membutuhkannya. Kami mampu memotong harga sebesar 55%.

Ketika kami mulai membuat lingkaran cahaya aditif, kami memenuhi permintaan yang tidak dapat kami prediksi. Ketika menjadi jelas bahwa kami dapat membuat produk kami lebih mudah diakses, kami memodifikasi desain aditif kami untuk cetakan injeksi dan mendapatkan alat ke dalam produksi hanya dalam tiga hari.

Tim kami bekerja sepanjang waktu untuk memasarkan produk penting ini. Kami mencapai garis waktu yang luar biasa ini sebagian besar berkat perangkat lunak simulasi, manufaktur digital, dan model kerja kami yang gesit. Pandemi ini telah memaksa kami untuk menjadi lebih fleksibel dengan siklus pengembangan produk, sebuah tren yang kami pikir akan terus berlanjut setelah pandemi.

Siap membuat suku cadang Anda dengan Radius Cepat?

Mulai kutipan Anda