Proses manufaktur

Nama sepatu karet berasal dari Abad Pertengahan ketika banyak gaya sepatu bot dari pendek hingga panjang populer. Kata itu berasal dari sepatu Galia atau gallicae, yang bagian atasnya dari kulit dan solnya diukir dari kayu; ketika Romawi menaklukkan wilayah yang mereka sebut Galia (Prancis), mereka meminjam gaya sepatu bot Galia. Bangsawan mengenakan kulit merah, yang memberi tahu pengamat tentang aristokrasi mereka, dan sol kayu sering diukir dengan hiasan.

Sepatu karet dan sepatu bot sangat erat kaitannya dalam sejarah alas kaki, dan terkadang kata-kata tersebut digunakan secara bergantian. Benar, bagaimanapun, galosh adalah sepatu luar yang tergelincir di atas alas kaki dalam ruangan pemakainya tetapi terbuat dari bahan tahan air untuk melindungi bahan sepatu yang lebih halus serta kaki pemakainya dari dingin dan lembab. Pada hari-hari awal sepatu bot, terutama yang dibuat untuk wanita, sepatu bot itu terbuat dari kain dan ditutup atau "dilapisi" dengan kulit. Penutupan bertali mengencangkan sepatu bot karet di sekitar pergelangan kaki seperti halnya pengencang pada sepatu karet modern mengamankannya.

Lukisan gua menunjukkan bahwa sepatu bot pertama dipakai sejak 13.000

Suku Inuit di Alaska dan Amerika Utara meniru alam untuk menciptakan sepatu boot yang sempurna dan tahan cuaca. Mereka mengamati beruang kutub yang lebat, bulu berlapis-lapis yang menjaga kulit beruang agar tidak membeku. Suku Inuit menggunakan cakar dan kaki lengkap dari beruang ini (dengan cakar masih menempel) untuk membuat sepatu bot yang mulus. Demikian pula, orang Ainu di Jepang utara menggunakan kulit kaki rusa yang lengkap. Kulit anjing laut, kulit karibu, dan kulit "binatang tahan air lainnya digunakan untuk membuat sepatu bot, tetapi, sekali lagi, ini harus dipotong-potong dan dijahit. Beberapa lapisan pembungkus di dalam sepatu bot itu melindungi pemakainya dari dingin dan air yang merembes tapi canggung." untuk dipakai dan dirawat. Banyak orang utara mengisi sepatu bot mereka dengan rumput untuk bantalan dan isolasi, tetapi rumput harus dipotong dan disimpan untuk penggunaan ini hampir sepanjang tahun ketika tidak tumbuh. Anehnya, beberapa budaya membuat sepatu bot dari kulit ikan tetapi ternyata mereka tidak berguna dalam cuaca hujan.

Pada Abad Pertengahan di Eropa dan Asia, orang-orang memakai alas kaki di luar untuk menaikkannya di atas air atau lumpur. Sol alas sepatu itu terbuat dari kayu, dan bagian atasnya seperti sepatu dan terbuat dari kain atau kulit. Ujung depan dan belakang alas dibuat meruncing sehingga alat bantu jalan dapat bergerak maju dengan mengayunkan sepatu tinggi tersebut. Patten adalah overshoes serupa dengan alas kayu berbentuk tinggi dan bagal atau sandal di mana pemakainya bisa menyelipkan sepatu dalam ruangannya. Pembuat sepatu Nicholas Lestage tanpa sadar meminjam sebuah konsep dari Inuit Alaska ketika, pada tahun 1663, ia membuat sepatu bot kulit anak sapi yang mulus untuk Raja Louis XIV dari Prancis dengan mengambil kulit dari kaki anak sapi dan penyamakan dan membalutnya untuk membentuk sepatu bot yang mulus. Dia dilarang oleh raja untuk membuat sepatu botnya untuk orang lain atau untuk mengungkapkan rahasianya, yang disimpan selama 100 tahun.

Sepatu karet dan banyak pakaian juga dibuat dengan melapisi kain dengan anti air. Minyak biji rami biasanya digunakan untuk melapisi kain untuk membuat kulit minyak. Campuran minyak atau tar lainnya dan nitroselulosa (dicampur dengan minyak jarak dan pewarna) digunakan untuk menghamili atau melapisi kain. Kain kemudian dipanaskan untuk mengoksidasi film yang tertinggal di kain dan membuatnya stabil.

Tumbuhan, bukan hewan, adalah sumber bahan tahan air di alam. Legenda sejarah mengatakan bahwa orang Mesir adalah orang pertama yang membuat sepatu karet dari karet. Mereka membuat cetakan berbentuk kaki dari kayu dan menuangkan karet cair di atasnya. Bunga karet umumnya merana selama ribuan tahun. Pada tahun 1823, Charles Macintosh menemukan cara waterproofing pakaian dengan menggunakan karet cair. Dia menyebarkan karet yang dicampur dengan pelarut di atas lempengan marmer. Pelarut menguap dan meninggalkan lembaran karet tipis yang kemudian dijahitkan pada selembar kain yang kemudian dipotong dan dijahit menjadi pakaian. Sayangnya, pakaian yang dibuat dengan cara ini tidak aus dengan baik dan menjadi korban perubahan suhu serta sinar matahari dan minyak.

Dibutuhkan salah satu penemu terbesar Amerika untuk mengidentifikasi tanaman karet sebagai sumber zat tahan air yang "sempurna". Charles Goodyear lebih sering dikenang karena "alas kaki" untuk mobil daripada orang. Tekad Goodyear yang teguh untuk menemukan kegunaan zat yang disebut "karet india" menyibukkannya selama 20 tahun dan menghabiskan pendapatannya. Goodyear terpesona oleh sifat-sifat karet termasuk elastisitasnya, daya tahannya, ringannya, dan faktanya bahwa karet itu tahan air.

Kualitas karet, bagaimanapun, sangat bergantung pada suhu; menjadi lunak dan lengket dalam panas dan menjadi keras dan rapuh dalam suhu dingin. Suku asli Amazon telah melindungi kaki mereka dengan karet selama beberapa generasi hanya dengan mencelupkan kaki mereka ke dalam cairan dari pohon karet dan mengeringkan sepatu karet yang dibuat khusus di atas api, tetapi suhu sedang selama musim hujan di hutan Amazon cocok dengan sifat-sifat karet. Sebaliknya, ketika mantel karet pertama diperkenalkan di Amerika Serikat pada tahun 1823, mereka kaku dan bergetar seperti logam. Sepatu bersol karet juga gagal pada pengenalan pertama mereka pada tahun 1832 karena mereka menempel di lantai karena panas dan retak di musim dingin.

Goodyear mempertahankan dan mematenkan proses vulkanisasi pada tahun 1844. Vulkanisasi melunakkan sifat-sifat karet sehingga mudah dibentuk, tahan lama, dan tangguh. Di antara ribuan produk yang diusulkan Goodyear untuk dibuat dari karet adalah sepatu karet untuk anak-anak, sepatu bot tahan air, dan sepatu "kursi" karet untuk pemakai dalam ruangan untuk menghilangkan listrik statis, kebisingan, dan keausan karpet. Anyaman karet elastis juga dimungkinkan berkat penelitian Goodyear tentang karet, dan sisipan dari anyaman tersebut dijahit di sisi sepatu karet (sekitar tahun 1890) untuk membuatnya mudah ditarik dan dilepas.

Ribuan produk karet muncul selama 30 tahun berikutnya sebagai industrialisasi bergabung dengan vulkanisasi untuk membuat produk karet mudah dipotong, dilubangi, dan dikerutkan oleh mesin. Sepatu bersol karet menjawab minat yang berkembang dalam olahraga dan menjadi fondasi bagi industri sepatu kets yang besar. Sepatu bot karet beragam agar sesuai dengan berbagai bentuk dan fungsi, mulai dari sepatu karet hingga sepatu bot wellington, sepatu bot pinggul, wader, dan "sepatu bot tubuh". Gaya dengan tumit karet juga dibuat.

Seorang pekerja luar ruangan bernama Leon Leonwood Bean merevolusi gaya sepatu bot (dan bisnis pesanan lewat pos) ketika, pada tahun 1911, ia membuat sepatu bot dengan bagian atas kulit tahan air dan bagian bawah sepatu karet yang kokoh. Bagian kulitnya mengurangi bobot sepatu bot tradisional, tetapi bagian bawahnya yang terbuat dari karet memberi mereka daya tahan untuk menahan kondisi yang sulit. Sepatu bot Bean tetap populer hingga saat ini dan tersedia dalam berbagai warna.

Karet alam sebagian besar digantikan oleh karet sintetis karena Perang Dunia II; pada akhir perang, 70% dari semua karet digunakan dalam pembuatan ban, dan 30% sisanya digunakan untuk pembuatan alas kaki. Alas kaki karet juga telah disesuaikan dengan tempat kerja di mana sepatu karet dan sepatu bot karet berujung baja melindungi jari kaki dari benda berat dan kualitas karet tahan percikan melindungi pekerja dari bahan kimia. Karet juga membantu melindungi dari dingin, melindungi dari lecet, dan melindungi dari permukaan yang licin.

Meskipun sepatu karet dianggap praktis, daya tarik fashion mereka terbatas hingga saat ini. Berkat pemasok pakaian luar ruangan seperti L.L. Bean dan Land's End, gaya baru sepatu luar ruangan menjadi populer. The New England Overshoe Company membawa sepatu overshoe ke tahun 1990-an melalui N.E.O.S. sepatu karet yang kokoh, dapat dilipat, praktis, dan modis.

Sepatu karet tradisional terbuat dari karet cair atau karet lembaran. Beberapa gaya dilapisi dengan kain dan beberapa memiliki pengencang untuk mengencangkan bentuk yang relatif longgar di pergelangan kaki.

Sepatu karet gaya baru memiliki bagian bawah karet yang disebut sol luar. Bagian atasnya terbuat dari kain microfiber atau nilon yang telah diberi perlakuan. Pengencang termasuk tali elastis dengan gesper plastik untuk mengencangkan sepatu karet di atas sepatu kasual atau sepatu formal dan pengencang elastis di bagian atas sepatu bot untuk mencegah air keluar di sekitar kaki pemakainya.

Sampai saat ini, desain sepatu karet terbatas pada penyediaan penutup tahan air agar pas dengan sepatu. Karena sepatu karet dimaksudkan untuk penggunaan terbatas (sebagai lawan untuk dipakai sepanjang hari) dan karena harus dilipat untuk dibawa dalam tas atau tas kerja, sepatu karet biasanya tipis atau tipis. Tapak ringan dimasukkan ke dalam sol luar, dan pengencang diperlukan agar sesuai dengan desain longgar di pergelangan kaki. Beberapa sepatu karet atau sepatu karet dibuat dalam warna-warna cerah, yang lain bening sehingga sepatu pemakainya terlihat, dan yang lain dibuat dengan warna sepatu tradisional seperti hitam dan coklat.

Charles Goodyear

Charles Goodyear

Charles Goodyear lahir pada tahun 1800 di New Haven, Connecticut, putra seorang pembuat dan penemu perangkat keras. Pada tahun 1826, Goodyear dan istrinya, Clarissa, membuka toko perangkat keras Amerika pertama sebagai outlet untuk produk senior Goodyear. Ayah dan anak keduanya bangkrut pada tahun 1830.

Pada tahun 1834, Goodyear membeli pelampung karet dari Roxbury India Rubber Company di New York City dan dengan cepat menemukan katup yang lebih baik untuk perangkat tersebut. Ketika Goodyear mencoba menjual desainnya ke Roxbury, manajer mengatakan kepadanya bahwa karet itu sendiri yang perlu diperbaiki, bukan katupnya. Konsumen muak dengan cara karet meleleh dalam cuaca panas dan mengeras dalam dingin. Meningkatkan kegunaan karet dengan cepat menjadi tantangan seumur hidup Goodyear

Selama lima tahun berikutnya, Goodyear mendedikasikan dirinya untuk bereksperimen dengan karet, baik di dapurnya sendiri maupun di dapur penjara debitur. Dia tidak tahu apa yang harus dilakukan, tidak memiliki pengetahuan tentang kimia; dia tidak punya uang, dan hanya peralatan paling kasar. Terobosan akhirnya datang pada tahun 1839 ketika Goodyear secara tidak sengaja menemukan vulkanisasi proses—pemanasan campuran karet-ber-sulfur untuk menghasilkan produk yang tangguh namun fleksibel.

Goodyear berjuang melalui lima tahun kemelaratan—pada satu titik bahkan menjual buku sekolah anak-anaknya—sebelum ia dapat mematenkan prosesnya pada tahun 1844. Alih-alih mendapat untung dari pencariannya yang akhirnya berhasil, Goodyear memberikan lisensi untuk pembuatan karet dengan harga yang sangat rendah, dan dia menarik diri dari manufaktur dirinya untuk merancang penggunaan baru untuk produknya. Perompak industri melanggar patennya, dan dia membayar pengacaranya, Daniel Webster (1782-1852), lebih untuk mengamankan haknya (berhasil sepenuhnya, pada tahun 1852) daripada yang pernah dia dapatkan dari penemuannya. Ia tidak dapat mematenkan proses vulkanisasinya di luar negeri; Thomas Hancock dari Inggris telah melakukannya. Pada tahun 1860, Goodyear meninggal, meninggalkan $200,000 dalam hutang.

N.E.O.S. dan overshoes gaya baru lainnya ringan dan dapat dilipat karena bagian atasnya microfiber. Outsole adalah karet yang lebih keras dengan tapak yang lebih dalam, dimungkinkan oleh bagian atasnya yang lebih ringan. Tali pergelangan kaki memberikan tampilan gaya, dan warna tradisional.

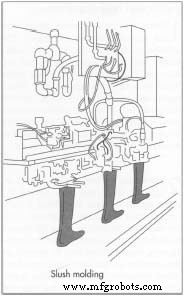

Ada tiga proses manufaktur yang berbeda untuk sepatu karet dan sepatu karet. Beberapa dipotong dari lembaran karet, yang lain dibuat dalam proses yang disebut slush moulding, dan N.E.O.S. overshoes gaya dijahit dari kain dengan sol karet terpasang.

Konstruksi sepatu bot karet, sepatu karet, dan bagian karet dari sepatu luar lainnya dipantau dengan cermat oleh teknisi yang terlatih dalam proses vulkanisasi, pengawetan karet, dan pencetakan lumpur. Pemotongan karet dan kain diukur dan direkayasa oleh komputer. Tahan lama untuk sepatu karet dan sepatu bot karet biasanya hanya dibuat dalam ukuran penuh dan lebar yang terbatas, dan variasi desain lebih terbatas daripada desain sepatu misalnya. Pertimbangan ini membantu produsen menekan biaya; overshoes, bagaimanapun juga, adalah alas kaki kedua yang tidak selalu dipilih untuk penampilan. Teknisi juga memantau pemangkasan dan pemasangan pengencang atau aksesori lainnya, apakah ini dilakukan dengan tangan atau dengan mesin.

Sepatu bot karet ringan dan sepatu karet dibuat menggunakan proses yang disebut slush moulding. Yang terakhir dibuat, dan cetakan logam luar juga dibuat dengan ukuran yang sempurna sampai yang terakhir kecuali yang sedikit lebih besar. Rongga antara cetakan terakhir dan cetakan diisi dengan cairan yang terdiri dari poliuretan dan sintetis lainnya dan sebagian kecil karet, dan cetakan dan isinya diputar untuk menyebarkan cairan secara merata ke seluruh rongga antara cetakan terakhir dan cetakan. Cetakan dilepas, sepatu bot yang dibentuk diambil dari yang terakhir, dan sepatu bot dipangkas dan didekorasi.

Sepatu bot karet ringan dan sepatu karet dibuat menggunakan proses yang disebut slush moulding. Yang terakhir dibuat, dan cetakan logam luar juga dibuat dengan ukuran yang sempurna sampai yang terakhir kecuali yang sedikit lebih besar. Rongga antara cetakan terakhir dan cetakan diisi dengan cairan yang terdiri dari poliuretan dan sintetis lainnya dan sebagian kecil karet, dan cetakan dan isinya diputar untuk menyebarkan cairan secara merata ke seluruh rongga antara cetakan terakhir dan cetakan. Cetakan dilepas, sepatu bot yang dibentuk diambil dari yang terakhir, dan sepatu bot dipangkas dan didekorasi.

Produk sampingan biasanya tidak dibuat oleh produsen sepatu karet meskipun mereka selalu waspada terhadap peluang pemasaran dan mode; misalnya, bakiak tahan cuaca dibuat oleh beberapa produsen sepatu luar untuk menarik pelanggan ke produk yang mudah dipasang dan dilepas dan untuk tukang kebun dan kereta bayi yang tidak memerlukan manfaat sepatu bot penuh atau perlindungan sepatu dari sepatu karet.

Limbah karet dan kain diminimalkan dengan tata letak dan pemotongan yang dibantu komputer. Limbah yang dihasilkan harus dibuang.

Sepatu karet selalu berguna, jika tidak dihargai karena kecantikannya. Pengusaha yang cerdik selalu waspada terhadap metode modernisasi produk yang dapat diandalkan dan untuk mengenali cara membuatnya modis. Totes yang mudah dibawa dan ringan, daya tarik luar ruangan dari produk yang dibuat oleh L.L. Bean dan lainnya, dan kombinasi trendi kain dan karet kokoh dalam desain N.E.O.S adalah contoh bagaimana produsen membuat sepatu karet "lama" yang andal menjadi baru kembali.

Proses manufaktur

Latar Belakang Kancing paling awal berasal dari zaman prasejarah, dan terlepas dari ribuan tahun perubahan dalam mode dan teknik manufaktur, kancing telah bertahan sebagai pengikat kain yang paling umum. Meskipun kancing telah digunakan selama ribuan tahun, lubang kancing tidak ditemukan sampai se

Sejarah Peradaban manusia telah lama menggunakan logam sebagai alat tukar. Selain sifatnya yang tahan lama, logam mudah dilebur dan dicor. Sejak 1000 SM. , orang Cina menggunakan jenis token logam untuk mewakili pembayaran. Artefak ini diberi label uang sekop dan kunci karena kemiripannya dengan

Latar Belakang Sepatu bot koboi tradisional memiliki jari kaki yang sempit, sepatu hak tinggi yang miring di bawah kaki, dan atasan kulit yang mencapai setengah dari tulang kering. Dirancang untuk pria yang menghabiskan hampir sepanjang hari mereka di pelana, sepatu bot koboi terkenal tidak nyaman

Latar Belakang Salah satu bentuk paling awal dari penerangan portabel, lilin telah melayani fungsi vital bagi umat manusia sepanjang sejarah, sebuah fakta yang dicatat melalui penemuan lilin atau benda seperti lilin di hampir setiap masyarakat. Sejarawan percaya bahwa lilin asli mungkin telah dite