Sensor dan sistem untuk CBM

Pemeliharaan berbasis kondisi (CBM) menjanjikan untuk memprediksi kebutuhan pemeliharaan mesin berdasarkan pengukuran kinerja proses. Sistem CBM dapat meminimalkan tindakan perawatan pada peralatan tanpa mempengaruhi ketersediaan atau keandalan sistem. CBM menyediakan metode pemeliharaan yang efisien dan hemat biaya dengan menggunakan teknologi penginderaan, pemrosesan sinyal, dan teknik perangkat lunak.

Pemeliharaan berbasis kondisi memungkinkan Anda mengambil tindakan korektif terencana setelah mendeteksi dan mengidentifikasi penurunan kinerja mesin. Manfaat utama dari sistem CBM adalah peningkatan ketersediaan (uptime) mesin dan peralatan pabrik. Manfaat lainnya termasuk biaya perawatan yang lebih rendah dengan mengurangi jam perawatan preventif dan korektif dan pencegahan kerusakan sekunder dengan mendeteksi potensi kegagalan mesin.

Secara historis, karena biaya yang terlibat, perawatan berbasis kondisi telah diterapkan pada mesin berputar besar seperti motor, pompa, generator, kompresor, dan mesin serupa. Sensor adalah tautan pertama dalam sistem pemeliharaan berbasis kondisi yang berhasil diterapkan.

Teknik Penginderaan untuk CBM

Sensor tradisional yang digunakan dalam aplikasi CBM skala besar dapat mencakup jenis perangkat berikut:

Sensor getaran (akselerometer) mengukur gerakan alat berat dan mengidentifikasi kesalahan mekanis yang berkembang, seperti ketidaksejajaran pada peralatan yang digerakkan atau dudukan motor yang rusak.

Koil fluks dan pembacaan arus memantau kondisi listrik. Peningkatan level arus dapat mengindikasikan keausan bantalan dalam sistem konveyor atau sabuk lengket (bergetah).

Transduser suhu, seperti termistor, detektor suhu resistansi (RTD) dan termokopel, memantau suhu sekitar dan suhu permukaan motor. Mereka dapat menentukan kondisi motor yang terlalu panas dan menunjukkan suhu rangka yang tinggi yang disebabkan oleh keausan bantalan yang berlebihan.

Pencitra termal – unit genggam non-kontak – adalah perangkat yang digunakan untuk memindai dan menyimpan suhu dan citra inframerah peralatan produksi. Data ini berguna untuk membandingkan operasi abnormal dan normal. Panas dapat menjadi indikator awal kerusakan atau malfungsi mesin.

Transduser ultrasonik mendeteksi kebocoran dan memeriksa komponen mekanik dan listrik.

Memperluas Aplikasi CBM

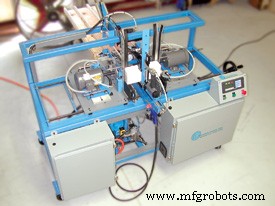

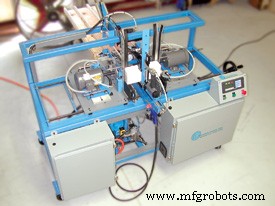

Dengan biaya sensor yang lebih rendah dan peningkatan daya pemrosesan tertanam yang tersedia saat ini, lebih banyak aplikasi untuk CBM sekarang layak dan hemat biaya. Banyak perangkat listrik sekarang menggabungkan sensor yang dapat memberikan data kinerja bersama dengan fungsi kontrol dasarnya. Misalnya, pengguna servo dan sistem penggerak lainnya dapat menerapkan algoritme pemeliharaan prediktif yang memantau torsi keluaran motor dengan merasakan keluaran penggerak saat ini (lihat Foto 1).

Foto 1. Mesin produksi Louver yang berisi sistem penggerak servo.

(Foto milik G &L Technologies)

Setelah torsi yang diperlukan pada setiap titik siklus mesin "normal" diketahui, cukup mudah untuk memantau profil torsi ini dan memperingatkan personel pemeliharaan jika ada kelainan. Output torsi yang meningkat dapat menunjukkan bantalan yang mulai gagal atau masalah mekanis lainnya yang akan datang. Dengan pengetahuan ini, Anda dapat memperbaiki peralatan mekanis selama periode pemeliharaan terjadwal berikutnya, bukan melakukan perbaikan setelah kerusakan yang tidak terduga. Jenis kontrol gerak yang kurang canggih (yaitu sistem stepper) yang tidak memiliki kemampuan sensor torsi tidak dapat memberikan jenis informasi ini. Mungkin lebih efisien dalam jangka panjang untuk memasang drive yang lebih mumpuni hanya berdasarkan kemampuannya untuk membantu pemeliharaan prediktif.

Sensor yang digunakan untuk memantau kondisi mesin atau proses dapat melaporkan data, tetapi, pada akhirnya, sistem yang memasangnyalah yang menyediakan kecerdasan untuk menafsirkan data dan mengambil tindakan.

Contoh pemeliharaan berbasis kondisi menggunakan platform logika adalah sistem manajemen pengukuran pH. Aplikasi adalah sistem auto-cleaning, auto-calibrating, auto-diagnostic terintegrasi untuk sensor pH yang dipasang dalam proses langsung. Programmable logic controller (PLC) secara otomatis menguji, membersihkan, dan mengkalibrasi probe pH dalam aplikasi di mana probe terkena kondisi abrasif atau kaustik. Untuk mengukur penyimpangan dan efisiensi, PLC menarik probe pH dari proses, menyuntikkan buffer pH yang diketahui dan membaca input 4-20 miliamp (mA). PLC mampu mengkompensasi penyimpangan (bias/pergeseran) dan penurunan efisiensi (kemiringan) dari waktu ke waktu untuk mencatat dan melaporkan pengukuran pH yang akurat. Berdasarkan kurva penurunan performa, sistem juga dapat memprediksi kapan probe akan membutuhkan penggantian total.

Sistem CBM Konektivitas Terbuka

Sistem pemantauan terdistribusi saat ini telah bergerak menuju arsitektur berdasarkan standar terbuka untuk perangkat keras dan perangkat lunak. Platform berbasis PLC dan PC yang berkomunikasi dengan perangkat input/output (I/O) terdistribusi dan sensor melalui berbagai jaringan fieldbus yang diterima telah masuk ke aplikasi CBM.

OPC, atau OLE (Object Linking and Embedding) untuk Kontrol Proses, adalah standar industri yang dibuat oleh sejumlah pemasok perangkat keras dan perangkat lunak terkemuka yang bekerja sama dengan Microsoft. Menggunakan teknologi konektivitas terbuka, data langsung dari perangkat industri dapat dikomunikasikan ke sistem hulu atau halaman Web tanpa memerlukan pemrograman. Data kemudian tersedia untuk dilihat, dicetak, atau diarsipkan di komputer mana pun, atau di mana pun Internet atau intranet perusahaan dapat diakses. Teknologi OPC memungkinkan pengumpulan dan tampilan data yang mudah dan murah karena didukung oleh begitu banyak perangkat yang berbeda. Sebagai manfaat tambahan, perangkat lunak OPC dapat menawarkan pendekatan yang lebih terpadu untuk tampilan data dan logging untuk plant yang menggunakan beberapa merek PLC (lihat Grafik 1).

Grafik 1. Pengumpulan data berbasis OPC dari sistem kontrol menyediakan data yang berguna untuk keputusan pemeliharaan.

Perangkat lunak OPC menawarkan banyak fitur berguna yang dirancang untuk membuat data yang dipantau lebih mudah diakses dan bermanfaat. Misalnya, warna dinamis memungkinkan pengguna untuk menentukan status operasi proses mereka secara sekilas. Gunakan ini sebagai sistem peringatan dini untuk memperingatkan personel tentang ketidaknormalan dalam operasi. Fungsi matematika dapat melakukan perhitungan pada data mentah sebelum ditampilkan atau diproses lebih lanjut. Banyak program CBM berbasis OPC yang tersedia sekarang untuk mengelola upaya pemeliharaan.

Kesimpulan

Jika diterapkan dengan benar, sistem perawatan berbasis kondisi akan membantu menurunkan biaya perawatan, meningkatkan ketersediaan dan keandalan alat berat, meningkatkan keselamatan, meningkatkan kualitas produk, dan, dalam banyak kasus, memperpanjang umur peralatan. Carl Hamilton adalah spesialis teknis untuk AutomationDirect, penjual langsung produk otomasi dan kontrol industri. Untuk informasi lebih lanjut, hubungi 800-633-0405 atau kunjungi www.automationdirect.com. Pelajari lebih lanjut tentang otomatisasi. Daftar istilah umum otomatisasi tersedia dengan mengirim email ke editor Pabrik Handal Paul V. Arnold di parnold@noria.com.