Proses manufaktur

Optimalisasi Pemanfaatan Ferroalloy selama Pembuatan Baja

Ferroalloy adalah paduan besi dengan persentase tinggi dari satu atau lebih elemen lain seperti silikon (Si) dan mangan (Mn) dll. Mereka rapuh dan tidak cocok untuk penggunaan langsung dalam pembuatan produk penggunaan. Ferroalloy adalah bahan baku penting untuk proses pembuatan baja. Mereka digunakan terutama untuk deoksidasi dan paduan baja.

Ferroalloy memiliki rentang leleh yang lebih rendah daripada elemen murni dan memiliki kerapatan yang lebih rendah sehingga dapat dimasukkan lebih mudah ke dalam baja cair daripada elemen murni. Ferroalloy ditambahkan ke baja cair untuk melakukan proses de-oksidasi menghilangkan kelebihan oksigen (O2) dari baja cair. Mereka memiliki afinitas tinggi untuk O2 dan membentuk oksida dalam bentuk terak.

Ferroalloy biasanya diklasifikasikan menjadi dua kelompok yaitu (i) ferroalloy curah, dan (ii) ferroalloy mulia atau khusus. Ferroalloy curah terdiri dari paduan utama yaitu ferro mangan (Fe-Mn), ferro chrome/charge chrome (Fe-Cr) dan ferro silicon (Fe-Si). Ferroalloy mulia adalah input penting untuk produksi baja khusus dan baja paduan. Ferroalloy ini bernilai tinggi dan dikonsumsi dalam volume rendah. Mereka adalah ferro molibdenum (Fe-Mo), ferro vanadium (Fe-V), ferro tungsten (Fe-W), ferro titanium (Fe-Ti) dan ferro niobium (Fe-Nb). Beberapa paduan seperti silika-mangan yang mengandung besi hanya dalam persentase yang sangat kecil juga umumnya diklasifikasikan sebagai ferroalloy curah.

Dalam praktek pembuatan baja yang baik, ferroalloy umumnya tidak ditambahkan ke tungku peleburan dan sekitar 60% sampai 90% dari penambahan ferroalloy dibuat ke sendok selama penyadapan baja cair dan keseimbangan ditambahkan selama proses pembuatan baja sekunder. Namun, ada kecenderungan untuk membuat lebih banyak penambahan selama proses pembuatan baja sekunder atau bahkan pada tundish menggunakan produk kawat khusus.

Selama penambahan ferroalloy ke dalam bak baja cair, perlu untuk merendam ferroalloy ke dalam baja cair. Selain itu, cangkang baja dibekukan di permukaan ferroalloy. Panas yang dipindahkan dari baja cair melelehkan kembali cangkang ini kembali ke permukaan ferroalloy asli. Perpindahan panas konvektif adalah fungsi pengadukan bath dan superheat dan mengatur pelelehan cangkang.

Beberapa sifat fisik dan kimia ferroalloy mempengaruhi pelarutan ferroalloy dalam baja cair. Titik lebur adalah faktor utama untuk laju pembubaran ferroalloy, sementara sifat penting lainnya termasuk kepadatan, konduktivitas termal, panas spesifik, dan entalpi pencampuran. Kepadatan menentukan apakah penambahan mengapung (ferrosilicon), tenggelam (ferromanganese) atau masuk ke dalam penangas cairan (ferrochromium). Konduktivitas termal, bersama dengan panas dan densitas spesifik, menentukan ketebalan cangkang baja, yang terbentuk pada penambahan dingin. Akhirnya, reaksi eksotermik yang kuat antara ferroalloy dan baja cair (entalpi pencampuran) dapat secara substansial mengurangi waktu asimilasi (ferrosilikon 75%).

Meminimalkan ukuran ferroalloy meningkatkan laju disolusi, yang bertentangan dengan praktik historis di mana ferroalloy kental besar digunakan untuk membantu menembus lapisan terak. Sayangnya, ukuran kecil berarti lebih banyak area permukaan untuk mengangkut gas dan kelembaban yang tidak diinginkan, ditambah, ukuran paduan kecil meningkatkan kehilangan debu dan menimbulkan kesulitan penanganan. Telah ditentukan bahwa ukuran optimum untuk ferroalloy adalah antara 3 mm dan 20 mm. Injeksi kawat dan bubuk keduanya merupakan cara untuk mengatasi keterbatasan yang disebabkan oleh ukuran paduan halus.

Proses pembuatan baja yang efisien bergantung pada gerakan baja cair (i) untuk melarutkan ferroalloy, (ii) untuk mengapungkan inklusi, dan (iii) untuk menghilangkan ketidakhomogenan kimia dan suhu. Gaya alam dapat menginduksi gerakan baja cair, mis. konveksi karena gradien suhu atau energi aliran jatuh selama keran. Konveksi alami relatif lambat dan gerakan yang diinduksi tap dibatasi oleh waktu. Sebaliknya, kekuatan eksternal, seperti injeksi gas melalui tombak, sumbat, atau tuyere dapat menciptakan gerakan yang jauh lebih intens. Injeksi gas melalui tombak dan sumbat berpori adalah metode pengadukan utama yang biasanya digunakan selama proses pembuatan baja.

Tujuan dari praktik deoksidasi yang ideal adalah untuk mengikat O2 bebas dalam baja cair dan menghilangkan inklusi oksida yang terbentuk dalam deoksidasi selama penyadapan dan meningkatkan efisiensi elemen deoksidan. Proses de-oksidasi baja cair adalah fenomena yang aneh. Peningkatan konsentrasi ferroalloy di atas nilai kritis tertentu menghasilkan oksidasi ulang baja cair.

Biasanya tiga metode deoksidasi utama digunakan selama penyadapan baja cair. Ini adalah (i) baja rimming yang berarti tidak ada pembunuhan baja cair, (ii) baja setengah mati yang berarti baja cair terbunuh sebagian, dan (iii) baja mati total. Baja rimming dan baja semi-killed tidak cocok untuk pengecoran kontinyu baja cair dan terutama ditujukan untuk menghasilkan inklusi Mn-Al (aluminium)-silikat yang dapat dideformasi dalam pengerolan panas, dan untuk menghindari inklusi kristal keras seperti Al2O3 ( alumina), dan MgO·Al2O3 (magnesia -alumina).

Mayoritas praktik pembuatan baja saat ini bertujuan untuk membunuh baja cair secara menyeluruh. Under-killing baja menyebabkan adanya gelembung O2 di dalam bak baja cair yang pada gilirannya menyebabkan adanya lubang tiup pada produk cor, dan tundish stopper running dll. Pembunuhan berlebihan pada baja cair mengoksidasi ulang baja cair. mandi baja cair dan menambahkan lebih banyak biaya untuk baja. Optimalisasi deoksidasi diperlukan untuk mencapai O2 terlarut minimum dalam baja cair sebelum dimulainya pengecoran.

Ferroalloy ditambahkan ke baja cair di sendok untuk berbagai alasan seperti (i) untuk mendeoksidasi baja cair dengan bereaksi dengan O2 dan membentuk oksida yang akan diserap ke dalam terak, (ii) untuk menyesuaikan komposisi kimia akhir dari baja, dan (iii) untuk mencapai sifat mekanik yang ditentukan dalam baja dengan memodifikasi inklusi yang ada dalam baja. Mereka adalah faktor penyumbang biaya utama selama proses pembuatan baja. Mereka juga dapat menjadi sumber konstan gangguan produksi dan perilaku proses yang tidak terduga.

Selama penambahan ferroalloy ke baja cair, pengambilan elemen lain (misalnya karbon) juga terjadi. Saat menambahkan ferroalloy, penting juga untuk diperhatikan, dan jika perlu untuk menghitung pengaruh komponen lain dari ferroalloy terhadap komposisi baja secara keseluruhan. Pengambilan C (karbon) dapat menjadi sangat penting dalam kadar baja C rendah dan C ultra-rendah tertentu. Dalam kasus seperti itu, menjadi perlu untuk menggunakan ferroalloy rendah C atau kemurnian tinggi yang lebih mahal.

Penambahan ferroalloy biasanya dilakukan sebagai penambahan sendok. Itu dapat dibuat pada penyadapan, dan pada setiap unit pembuatan baja sekunder (seperti stasiun pembilasan argon, tungku sendok, CAS-OB, atau unit penghilang gas vakum). Secara umum, penambahan ferroalloy dalam jumlah besar biasanya dilakukan selama penyadapan di sendok, dengan penambahan 'pemangkasan' dilakukan pada tahap berikutnya.

Penting untuk diketahui bahwa penambahan ferroalloy yang dibuat ke sendok tidak mengakibatkan perubahan seketika pada komposisi baja, tetapi membutuhkan waktu yang terbatas untuk larut. Oleh karena itu, waktu yang cukup (waktu pencampuran) harus disediakan agar penambahan ferroalloy larut. Hal-hal yang berkaitan dengan waktu pencampuran yang penting adalah (i) partikel kasar larut lebih lambat dalam baja cair daripada bubuk, kawat dan penambahan partikel halus, (ii) mengaduk sendok (yaitu dengan gelembung argon) mempercepat proses pelarutan. dan juga penting untuk homogenisasi komposisi baja cair, dan (iii) waktu pencampuran meningkat seiring dengan penurunan suhu.

Salah satu biaya yang cukup besar selama operasi pembuatan baja adalah penambahan ferroalloy. Oleh karena itu, penting untuk memiliki pemahaman yang lebih baik tentang faktor-faktor yang menentukan pemulihan paduan dan meningkatkan kontrol kimia akhir. Pemulihan ferroalloy bersama dengan praktik pembuatan baja memerlukan kontrol yang baik untuk pemanfaatan ferroalloy yang dioptimalkan.

Ketepatan yang dibutuhkan oleh praktik pembuatan baja modern telah menghasilkan praktik penambahan ferroalloy yang lebih hati-hati ke dalam penangas baja cair. Praktek pembuatan baja modern membutuhkan hasil yang berulang dan konsisten dengan tingkat perolehan yang tinggi. Tidak diragukan lagi, praktik pembuatan baja berperan dalam tingkat pemulihan akhir serta tingkat deoksidasi panas, turbulensi dalam sendok, dan sejumlah faktor lainnya. Namun, sifat fisiko-kimia ferroalloy sangat penting karena memiliki pengaruh besar pada pemulihan ferroalloy.

Tingkat pemulihan ferroalloy atau hanya pemulihan ferroalloy adalah jumlah elemen yang benar-benar meningkat dalam komposisi baja cair daripada hilang ke terak. Pemulihan ferroalloy penting tidak hanya dari sudut pandang ekonomi tetapi juga dari sudut pandang pembuatan produk berkualitas tinggi dengan sifat mekanik yang sangat dapat direproduksi. Pemulihan ferroalloy tergantung pada spektrum parameter yang luas, diringkas dalam tiga kelompok yaitu (i) jenis elemen aditif (konsentrasi elemen aditif dan aktivitas kimianya, khususnya, afinitas terhadap O2, kerapatan, ukuran dan bentuk partikel, dan konsentrasi kotoran dll), (ii) metode penambahan (dalam tungku, sendok, dan metode injeksi khusus, seperti injeksi kawat dll), dan (iii) teknologi pembuatan baja (jenis dan ukuran tungku pembuatan baja, komposisi, kondisi , dan jumlah terak, suhu panas, dan periode waktu panas).

Pemulihan ferroalloy selama operasi pembuatan baja dipengaruhi oleh beberapa faktor. Oksidasi ferroalloy umumnya merupakan penyebab utama pemulihan yang buruk atau tidak menentu. Pemulihan ferroalloy adalah fungsi dari laju disolusi paduan, densitas paduan, dan O2 terlarut dalam baja cair (untuk paduan pembentuk nitrida, N2 terlarut juga harus disertakan). Peningkatan O2 terlarut dalam baja menurunkan perolehan ferroalloy dan menurunkan laju disolusi ferroalloy dengan titik leleh lebih besar dari baja.

Laju disolusi adalah satu-satunya properti terpenting yang menentukan pemulihan ferroalloy. Semakin cepat ferroalloy masuk ke dalam larutan, semakin kecil kemungkinan terjadinya kerugian. Juga kepadatan ferroalloy merupakan faktor penting. Kepadatan ferroalloy yang ideal adalah berkisar antara 6,2 gram per sentimeter kubik (g/cc) hingga 7,6 g/cc. Namun, jika baja cair tidak terdeoksidasi dengan baik, maka perolehannya bisa rendah bahkan jika ferroalloy memiliki laju larutan yang tinggi dan densitas yang ideal.

Pemindahan penambahan ferroalloy dari padatan ke keadaan cair dapat dianggap sebagai pencairan atau pembubaran. Peleburan terjadi ketika panas diterapkan, sedangkan pembubaran terjadi ketika bahan padat bersentuhan dengan cairan pada suhu di bawah titik leleh padatan. Proses pembubaran dapat dibagi menjadi dua langkah berturut-turut. Langkah pertama adalah reaksi permukaan di mana padatan mengalami perubahan fase menjadi cairan. Langkah kedua adalah pengangkutan atom terlarut yang dihasilkan dari antarmuka ke sebagian besar baja cair dengan difusi melalui lapisan batas. Langkah mana pun dapat menjadi pengontrol laju dalam proses pembubaran.

Selain nilai elemen aditif, ferroalloy mengandung zat besi dan berpotensi energi kimia. Besi dalam ferroalloy memiliki nilai substansial karena terdefinisi dengan baik dan tersedia dalam bentuk kental yang meleleh dengan cepat. Energi kimia juga memiliki nilai potensial, tetapi bisa juga menjadi masalah dan biaya. Ferroalloy juga dapat mengandung elemen inklusi dan gelandangan. Elemen tramp dalam ferroalloy dapat memiliki keterbatasan khusus karena pengaruhnya terhadap inklusi oksida atau endapan lainnya (nitrida, karbida). Ferroalloy juga dapat mengandung sejumlah kecil pengotor seperti belerang (S), fosfor (P), gas seperti O2, nitrogen (N2), dan hidrogen (H2), dan uap air.

Secara umum, untuk menghasilkan baja bersih, baja cair harus dideoksidasi dan produk deoksidasi harus dihilangkan serta reoksidasi oleh terak harus dicegah secara efektif. Selama penyadapan baja cair dari tungku pembuatan baja utama, de-oksidasi kompleks Si/Mn/Al dilakukan dengan ferroalloy untuk mencapai target inklusi oksida lunak titik leleh rendah yang berubah bentuk selama penggulungan dan untuk menghindari inklusi Al2O3 padat dalam Aluminium de -oksidasi atau dengan de-oksidasi individu dari de-oksidator.

Persamaan universal untuk reaksi didefinisikan sebagai 'x [M] + y[O] =MxOy'. Dalam persamaan ini M adalah elemen aditif dan O adalah oksigen terlarut dalam baja cair. Konstanta kesetimbangan untuk persamaan bergantung pada (i) perubahan energi bebas untuk reaksi deoksidasi, (ii) unsur terlarut dalam baja cair, (iii) aktivitas 'a' dari unsur aditif (a[M] =fM * %[M ] di mana fM adalah koefisien aktivitas elemen aditif relatif terhadap keadaan standar 1% Fe, (iv) koefisien aktivitas O2 relatif terhadap keadaan standar 1% Fe, dan (v) aktivitas produk deoksidasi umumnya diambil sebagai 1 dalam keadaan padat Untuk komposisi baja pada suhu tertentu, koefisien aktivitas elemen aditif adalah konstanta dan konstanta kesetimbangan untuk setiap elemen pembentuk oksida dapat dihitung Reaksi deoksidasi yang paling umum dengan konstanta kesetimbangan dan nilainya diberikan di bawah ini.

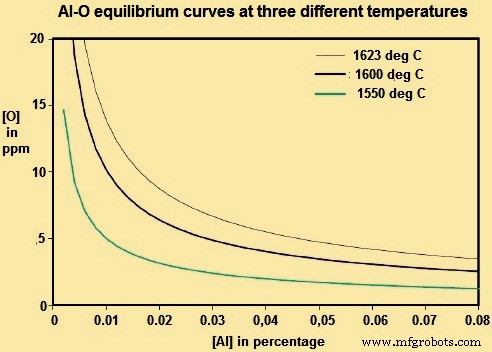

Ferroalloy memiliki efek dingin pada baja cair. Penambahan ferroalloy menghasilkan penurunan suhu baja cair. Pengurangan suhu baja cair tergantung pada kapasitas panas dan panas larutan dari berbagai zat terlarut. Satu-satunya pengecualian penting adalah Al, yang bereaksi secara eksotermis dengan setiap O2 yang ada (baik yang dilarutkan dalam baja, atau disuntikkan melalui tombak) untuk memanaskan baja. Biasanya, deoksidasi dengan Al lebih efisien pada suhu yang lebih rendah. Juga harus diingat bahwa baja cair mendingin setelah deoksidasi, 'produk kelarutan' Al-O (yaitu kurva kesetimbangan pada Gambar 1) juga menjadi lebih rendah. Ini berarti Al dan O terus bereaksi, dengan kemungkinan terbentuknya partikel Al2O3 yang sangat halus. Kecuali ini punya waktu untuk mengapung, ini akan terjebak dalam produk akhir.

Gbr 1 kurva kesetimbangan Al-O pada tiga temperatur berbeda

Proses manufaktur

Lapisan Enamel pada Baja Seni dan ilmu menggabungkan kacamata (sekarang dikenal sebagai enamel porselen atau hanya enamel) ke permukaan logam berasal dari peradaban Mesir dan Persia kuno. Penggunaan paling awal adalah untuk perhiasan di mana enamel menyatu dengan emas. Pada abad pertengahan, berba

Galvanisasi Baja Galvanisasi baja berarti aplikasi seng pada baja untuk perlindungan korosi. Jenis utama dari metode yang tersedia secara komersial untuk menerapkan pelapis seng adalah galvanisasi hot dip, proses galvanisasi kontinu, galvanisasi elektro, pelapisan seng, pelapisan mekanis, penyempr

Pembuatan Baja Hidrogen Industri produksi besi dan baja adalah sektor tunggal terbesar dalam hal total emisi fosil dan industri global, menyumbang sekitar 7% hingga 9% dari emisi gas rumah kaca (GRK). Pada saat yang sama, baja merupakan komponen material utama bagi masyarakat industri modern. Peni

Pembuatan Baja Netral Karbon Industri produksi besi dan baja adalah sektor tunggal terbesar dalam hal total emisi fosil dan industri global, menyumbang sekitar 7% hingga 9% dari emisi gas rumah kaca (GRK). Pada saat yang sama, baja merupakan komponen material utama bagi masyarakat industri modern.