Proses manufaktur

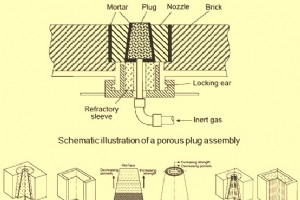

Pembilasan Baja dengan Argon Proses pembilasan gas adalah metode di mana pembilasan baja cair di sendok yang penuh dilakukan melalui injeksi gas inert ke dalam penangas baja. Gas Argon (Ar) lebih disukai untuk pembilasan karena tidak hanya bersifat inert tetapi kelarutannya dalam baja juga sangat

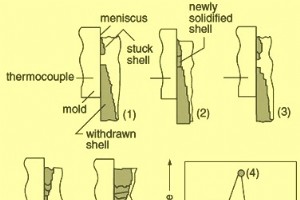

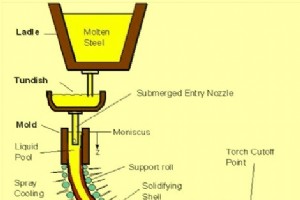

Terobosan selama Pengecoran Baja Cair Berkelanjutan Salah satu bencana kegagalan proses terburuk yang dapat terjadi selama proses continuous casting (CC) baja cair adalah pecahnya baja cair. Breakout terjadi ketika memperkuat baja untai pecah shell atau robekan di bawah cetakan. Ada beberapa alasa

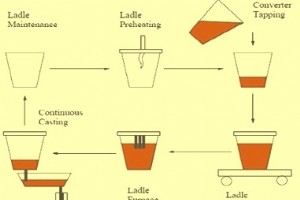

Sendok Baja Penuh dan Lapisan Tahan Apinya Steel teeming ladle (STL) diperlukan di pabrik baja untuk menampung dan mengangkut baja cair dari tungku pembuatan baja ke fasilitas pengecoran. Saat ini STL digunakan dengan cara yang jauh lebih kompleks daripada toko peleburan baja tua di mana sendok dig

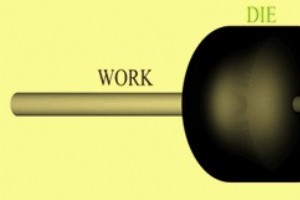

Gambar Batang, Batang, dan Kawat Drawing adalah proses pengerjaan logam yang membentuk benda kerja baja dengan cara memperkecil penampangnya. Hal ini dicapai dengan memaksa benda kerja melalui die dengan luas penampang yang lebih kecil daripada benda kerja. Dalam proses menggambar benda kerja di

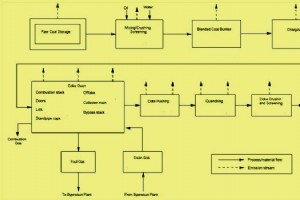

Pembuatan kokas dalam Baterai Oven Kokas Produk Sampingan Coke menyebabkan hingga 50% dari biaya selama produksi logam panas. Oleh karena itu, produksi kokas berkualitas tinggi yang hemat biaya sangat penting untuk kemampuan kompetitif produksi besi. Kokas metalurgi digunakan dalam proses industr

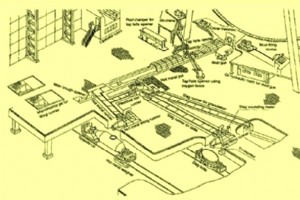

Blast Furnace Cast House dan Pengoperasiannya Rumah tuang tanur sembur (BF) adalah area kerja di mana logam panas dan terak cair disadap dari tanur tinggi dan dituangkan ke dalam ladle (mobil torpedo atau open top ladle) atau diledakkan untuk pemadatan (pig casting dan granulasi terak) atau pera

Penggunaan Pelet Bijih Besi pada Beban Blast Furnace Pelletizing adalah proses yang melibatkan pencampuran partikel halus bijih besi halus berukuran kurang dari 200 mesh dengan aditif seperti bentonit dan kemudian membentuknya menjadi gumpalan oval/bola berdiameter 8-20 mm dengan pelletizer dan

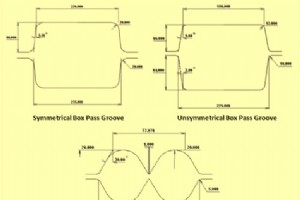

Desain Roll Pass Produk panjang biasanya digulung dalam beberapa lintasan, yang jumlahnya ditentukan oleh rasio bahan baja input awal (billet persegi atau bulat atau mekar) dan penampang akhir produk jadi. Luas penampang berkurang di setiap lintasan dan bentuk serta ukuran material baja yang dig

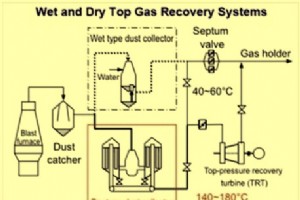

Turbin Pemulihan Tekanan Atas Gas Tungku Ledakan Tanur sembur modern di pabrik baja beroperasi pada tekanan gas atas yang tinggi. Gas blast furnace (BF) yang meninggalkan BF di bagian atas masih mempertahankan tekanan sekitar 1,6 kg/sq cm (g) hingga 3 kg/sq cm (g) dan memiliki suhu sekitar 200 der

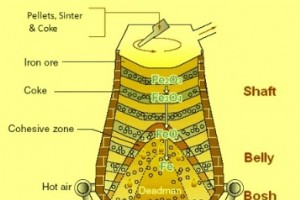

Faktor yang mempengaruhi laju Coke dalam Blast Furnace BF adalah reaktor arus berlawanan di mana gas pereduksi diproduksi dengan gasifikasi karbon dari kokas BF dengan oksigen dari ledakan panas yang disuntikkan melalui tuyer di bagian bawah tungku. Gas pereduksi mengalir ke atas mengurangi bahan

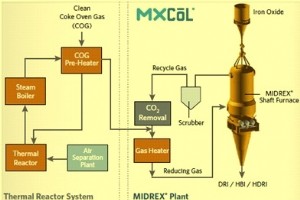

Produksi DRI dengan Gas Coke Oven sebagai Reduktor Direct Reduced Iron (DRI) secara teknis didefinisikan sebagai bijih besi yang telah direduksi menjadi logam tanpa melelehkannya. Proses produksi DRI adalah proses di mana besi logam padat diperoleh langsung dari bijih besi padat tanpa menundukka

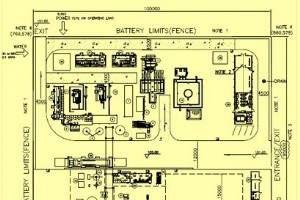

Fase dalam Desain dan Konstruksi Pabrik Baja Pabrik baja merupakan proyek yang sangat padat modal dan membutuhkan waktu yang sangat lama untuk konstruksi dan commissioningnya. Pabrik baja selanjutnya akan beroperasi selama beberapa tahun setelah commissioning dan selama periode ini pabrik baja ha

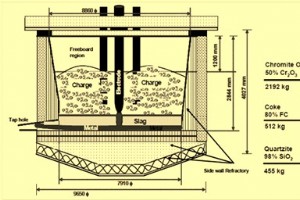

Tungku Busur Terendam industri pemanfaatan energi listrik dimulai dengan pengembangan mesin dinamo oleh Werner von Siemens. Tungku busur listrik telah digunakan selama bertahun-tahun baik untuk peleburan besi tua (tungku busur terbuka) dan untuk proses reduksi (tungku busur terendam). Dalam kasus

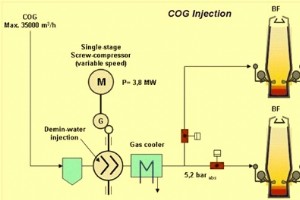

Injeksi Gas Oven Coke dalam Tungku Ledakan Industri besi dan baja adalah salah satu konsumen utama energi dan karenanya bertanggung jawab atas emisi karbon dioksida (CO2) yang tinggi. Meskipun penurunan yang luar biasa dalam emisi CO2 spesifik oleh sebagian besar pabrik baja, jumlah total emisi

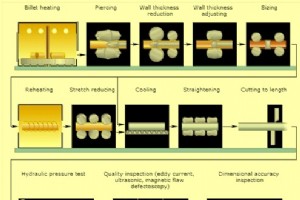

Produksi Pipa Mulus Pipa baik mulus atau dilas. Proses manufaktur untuk pipa seamless dikembangkan menjelang akhir abad kesembilan belas. Terlepas dari banyak pengujian, uji coba, dan teknologi sebelumnya, penemuan proses penusuk guling silang oleh Mannesmann bersaudara menjelang akhir tahun 1880

Teknologi Pendinginan Sekunder dalam Proses Pengecoran Berkelanjutan Berbagai nilai baja mulai dari karbon ultra rendah (ULC) dan kadar karbon rendah hingga karbon tinggi dan berbagai nilai baja khusus diperlukan untuk dicor dalam mesin pengecoran kontinu (CCM). Pengecoran nilai ini harus dicapai

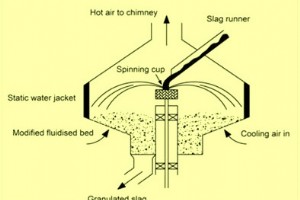

Granulasi Kering Terak Tungku Ledakan untuk Pemulihan Energi Sekitar 300 kg terak cair diproduksi sebagai produk sampingan saat memproduksi satu ton logam panas dalam tanur tinggi (BF). Terak ini berada pada suhu sekitar 1500 derajat C dan memiliki panas sensibel sekitar 400 M Cal per ton. BF sl

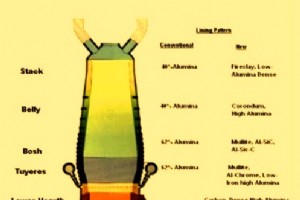

Lapisan tahan api tanur tinggi Sebuah tanur sembur (BF) modern dilapisi tahan api untuk melindungi cangkang tungku dari suhu tinggi dan bahan abrasif di dalam tungku. Lapisan tahan api didinginkan untuk lebih meningkatkan perlindungan terhadap pengiriman panas berlebih yang dapat merusak lapisan t

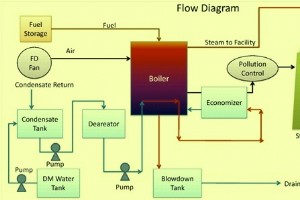

Dasar-dasar Ketel Uap Ketel uap adalah wadah tertutup di mana air dipanaskan di bawah kondisi yang terkendali untuk mengubahnya menjadi uap. Boiler pada dasarnya adalah alat penukar panas dimana panas dipindahkan ke air. Hal ini juga kadang-kadang disebut pembangkit uap. Energi panas untuk memanas

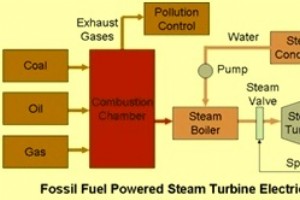

Turbin Uap dan Pembangkit Listrik Turbin uap adalah perangkat mekanis yang mengubah energi panas dari uap bertekanan menjadi kerja mekanis yang berguna. Ini adalah jantung dari pembangkit listrik. Ini memiliki efisiensi termodinamika yang lebih tinggi dan rasio power-to-weight yang lebih rendah. I

Proses manufaktur